ماشینکاری شیمیایی

ماشینکاری شیمیایی:

ماشینکاری شیمیایی یک از قدیمی ترین روشهای تولید غیر سنتی میباشد و سالیان زیادی است که برای حکاکی روی فلزات و سنگهاي سخت مورد استفاده قرار میگیرد

بهره گيري از مواد شيميايي در زدودن سطوح اجسام در ردة كارهاي هنري و با سابقه طولاني است بهطوري كه استفاده از مواد شيميايي به زمان فراعنه مصر باز ميگردد كه ازآن برای مقاصد زينتي و دكوراسيون بهره ميبردند استفاده ميشد . شاید این نوع ماشینکاری قدیمیترین نوع ماشینکاری غیر سنتی باشد.

ماشینکاری شیمیایی چیست؟

ماشينكاري شيميايي نوعي روش براده برداري است كه در آن از انرژي شيميايي جهت برداشت براده از سطح قطعه كار.

ماشین کاری شيميايي بوسيله تماس با يك معرف قوي مواد غيرحلال شيميايي كار را كنترل ميكند. يك پاشش مخصوصmaskants ناميده ميشود كه نواحي از فلزات را كه نبايد حركت كنند محافظت مي كند. بعبارت ديگر ماشينكاري شيميايي عبارتست از توليد اشكال هندسي مورد نظر توسط برداشت ماده از سطح قطعه كار بوسيله حمله شيميايي كنترل شده محلول خورنده (Etchant) .سطوحي كه نبايد مورد حمله شيميايي قرار گيرند توسط لايه مقاوم در برابر خورندگي Mask محافظت ميشوند .

ماشینکاری شیمیایی مشتمل بر دو دسته اصلی سوراخکاری شیمیایی و ماشینکاری فتوشیمیایی است

سوراخکاری شیمیایی

سوراخکاری شیمیایی با پاشیدن اسید انجام میگیرد، به صورتی که از یک شابلون جهت هدایت محلول خورنده به قسمتهایی از سطح فلز استفاده میشود .عمق برش در سوراخکاری کمتر از ماشینکاری شیمیایی است و سوراخکاری روی صفحات با ضخامت کم انجام میشود .

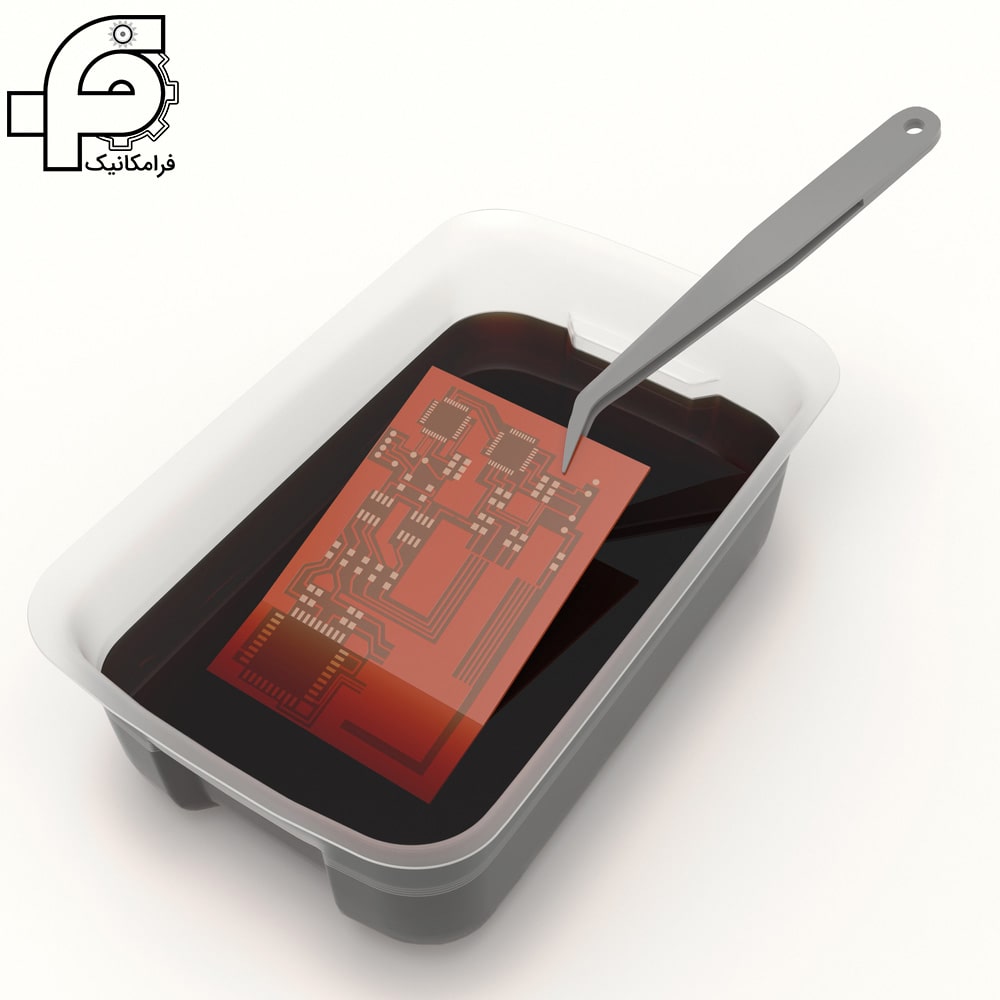

ماشینکاری فتوشیمیایی

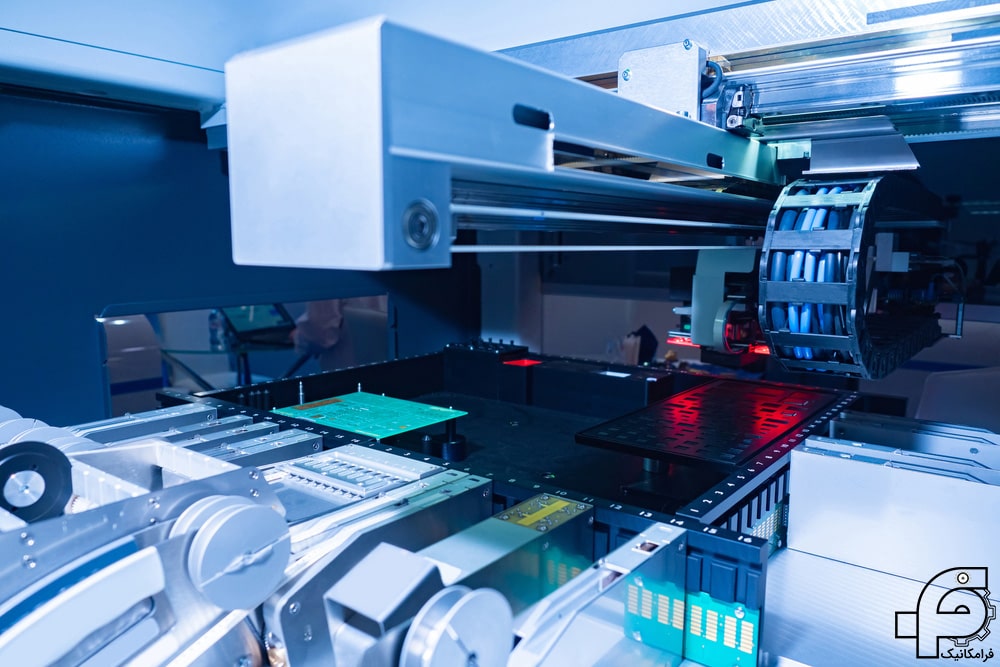

ماشینکاری فتوشیمیایی صورت کامل شدهای از فرزکاری شیمیایی است در این فرایند براده برداری از ورق نازک مسطح معمولاً با فنون عکاسی انجام میگیرد و با آن میتوان روی فلزات نازک، اشکال پیچیده و بدون پلیسه ماشینکاری کرد این فرآیند برای حکاکی نیز استفاده میگردد. اين روش به لحاظ دقت ، سرعت عمل و كاربرد زياد، گاهي از اوقات بعنوان روشي جداگانه مطرح ميشود .

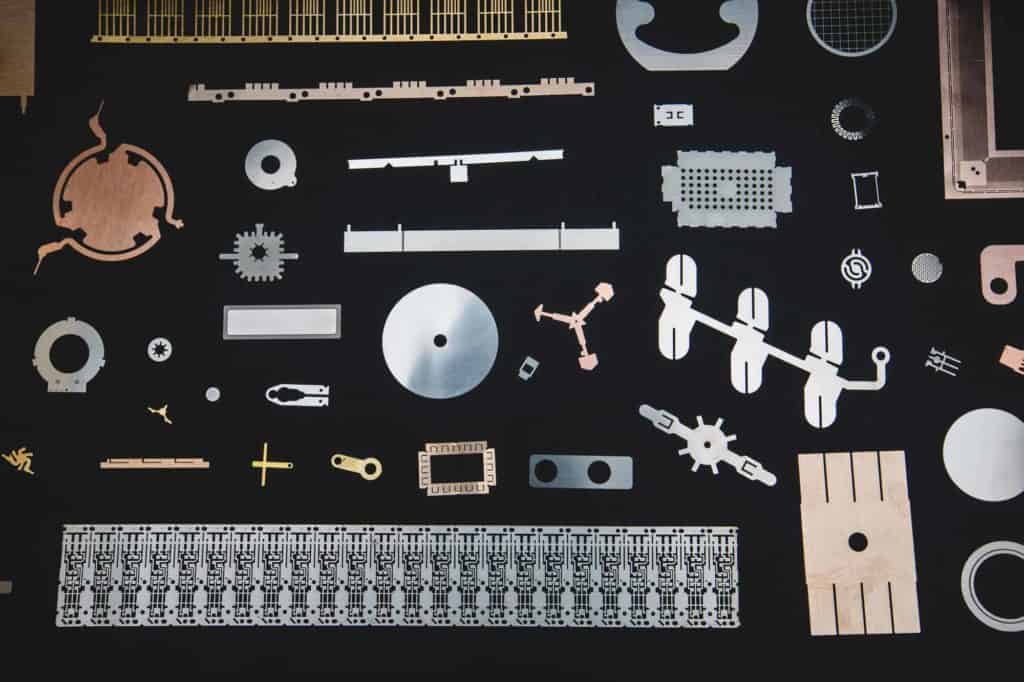

از کاربردهای ماشینکاری فتوشیمیایی توریهای ظریف کارتهای مدار چاپی و ورقهای موتور الکتریکی فنرهای تخت و طلق های تلویزیون رنگی است.

هر چند این کار کارگر ماهر نیز دارد ولی هزینههای ابزارآلات آن کم است همچنین فرآیند را میتوان خودکار کرد و برای حجم تولیدهای متوسط تا بالا اقتصادی است، فرایند فتوشیمیایی قابلیت ساخت قطعات بسیار کوچک را دارد که ساختار قالبهای سنتی آن دشوار است این فرآیند همچنین برای ماشینکاری قطعات کارها و مواد شکستنی پرورش کارآمد است.

مراحل ماشینکاری شیمیایی:

1- آماده سازي وتميز كردن سطح كار: اين كار باعث چسبندگي بهتر مواد masking ميشود و ذرات آلودهاي را كه ممكن است باعث اشكال در كار پروسه ماشینکاری شیمیایی شود را از بين ميبرد. عملیات تمیز کردن برای حذف روغن، گریس، گرد و غبار، زنگ یا هر ماده از سطح مواد انجام شده است.

اگر قبل از پوشش دادن قطعه با ماسک یک قسمت آن تمیز نباشد، خاصیت چسبندگی ماسک کم شده و با اندک نیرویی از جای خود کنده میشود ؛ همچنین اگر این ماسک خیلی محکم روی قطعه کار بچسبد نیز برای ما مطلوب نمیباشد ، در این حالت جدا کردن ماسک از روی قطعه مشکل است. در حالتی که ماسک با چسبندگی کمتر روی قطعه کار قرار گیرد، خط نازکی ، که حاصل نفوذ محلول خورنده به زیر پوشش است، بین سطوح خورده شده و خورده نشده بوجود میآید .

انتخاب جنس ماده پوشش به دو عامل بستگي دارد

- جنس قطعهكار

- نوع ماده خورنده شيميايي

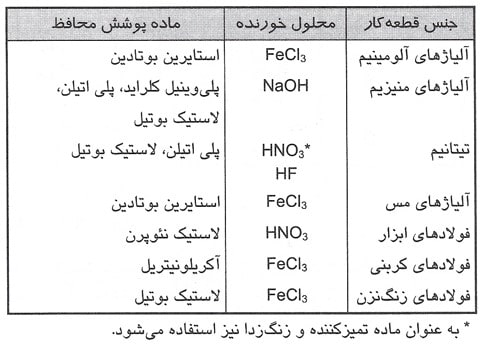

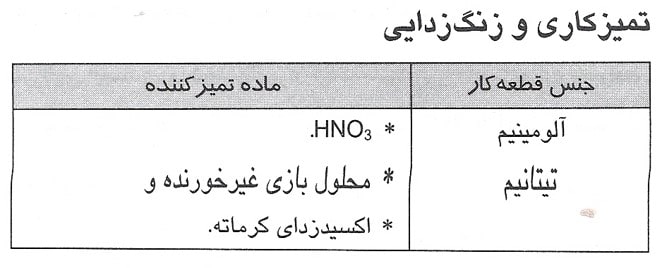

ماده خورنده نيز به جنس قطعهكار بستگي دارد كه چند نوع از اين مواد در جدول زير آمدهاند .

نکته: جهت اینکه قسمت یا قسمتهایی از قطعه کار در تماس با محلول خورنده، خورده نشوند، از پوششهای الاستومریک یا هوای کم فشار و داغ برای پوشش دادن، استفاده میشود .

3- نقش اندازی: نقش مورد نظر که قرار است روی قطعه حک شود با یک برش کم عمق، در طول لبه الگویی که روی پوشش قرار گرفته است، بدست میآید و سپس این قسمت برش خورده برداشته میشود و عملیات خوردگی شیمیایی شروع میشود.

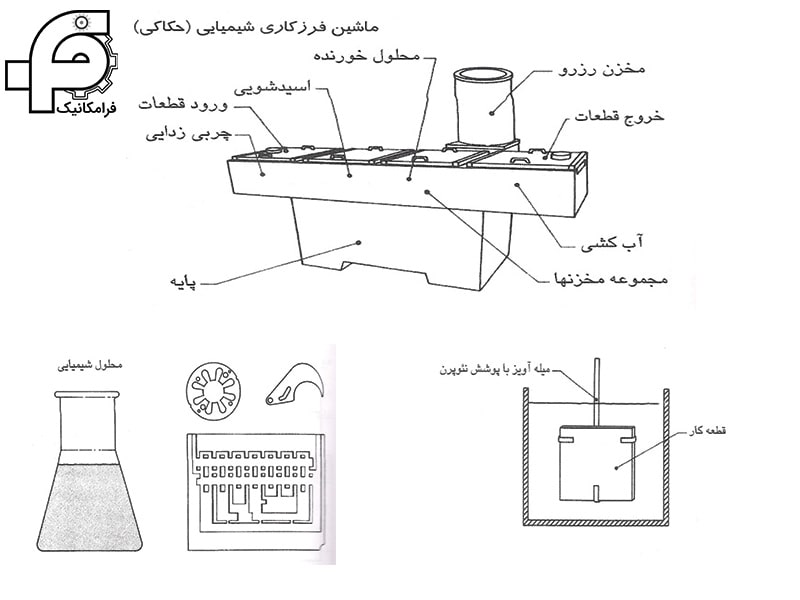

4- عملیات خوردگی: یک روش از عمليات خوردگی، غوطهورسازی قطعات داخل وان محلول شیمیایی یا محیط خوزنده است. در این روش قطعات توسط فنرها، سیمها، گیرهها دستی به داخل وان هدایت و یا از آن خارج میشوند.

ماشینکاری شیمیایی قادر است قطعات با ضخامت های متفاوت در سری های مختلف از مراحل برش را به سادگی براده برداری کند که در سری های مختلف برش باید قبل از اینکه سطح دوم ماسک گذاری شود ، سطح جدیدی که قرار است براده برداری شود در معرض محلول خورنده قرار ميگیرد .

گزينش مادة اچكننده به عوامل زيادي بستگي دارد، مهمترين آنها به شرح زيرند:

- جنس مادة قطعه كار

- نوع ماسك

- عمق اچشوندگي

- ميزان تاثير بر خصوصيات متالوژيكي قطعه كار

- پرداخت سطحي مورد لزوم

- سرعت ماده زدايي از روي قطعه كار توسط عمل شيميايي

- جنبههاي اقتصادي مادهزدايي

کیفیت این پروسه میتواند به وسیله کنترل دقیق مایع خورنده و تغییر دادن موقعیت قطعه کار بهبود بخشیده شود، بهترین حالت کنترل و کیفیت ، هنگامی که قطعه کار تغییر مکان میدهد بدست میآید .برای مثال جهت تولید قطعات استوانهای و مخروطی شکل که جنس آنها بجز آلومینیم هستند، از چرخش قطعات استفاده میشود.

بعد از عملیات خوردگی ماسک باقی مانده توسط دست برداشته میشود، گاهی اوقات نیز توسط بخار آب یا محلولهای گرمازا بلند میشوند .

6- عملیات نهایی تولید: عملیات دستی بر روی میز کار است. در این مرحله لبههای تیز قطعه توسط سند بلاست یا سوهان کاری برداشته میشوند ؛ علاوه بر این اندازههای مورد احتیاج و خارج از توان این عملیات از قبیل اندازه شعاعها و تلرانسهای دقیق در این مرحله انجام میگیرند .

کاربردهای ماشینکاری شیمیایی:

ماشینکاری شیمیایی بطور گسترده در صنایع هوا فضا برای تولید قطعاتی با نسبت استحکام به وزن بالا مورد استفاده قرار میگیرد . بالهای آلومینیومی محکم بدنه هواپیما با سطح مقطع نازک و کمترین ضخامت به وسیله ماشینکاری شیمیایی تولید میشوند .

روكش بال هواپيما، توري هواكش هليكوپتر، دکلهاي کشتی، قطارها، پایهها و اسکلتها اغلب به خوبی با این روش تهیه میشوند .

ماشینکاری شیمیایی همچنین برای بسیاری از سوپر آلیاژها و ورقه های بسیار نازک در قسمتهای داغ موتور جت ، بکار میرود .

بطوركلي تمام فلزات كه شامل آلومينيوم، مس، روي، استيل و نيكل هستند ميتوانند ماشینکاری شیمیایی شوند و در بسياري از فلزات exotic مانند تيتانيوم، زيركونيوم، سيلبديم و همچنين شيشه و بعضي از پلاستيكها نيز از اين پروسه استفاده ميشود.

- برداشتن تركهاي سطحي، شرههاي سطحي و ساير عيوب سطحي قطعات فورج شده .

- ساخت كليشههاي چاپ و پلاكهاي اسم

- ساخت مدارهاي الكترونيكي چاپ

- برداشت ماده از مواضع غير ضروري تيرها و تيركهاي بال و بدنه هواپيما و نيز ساير قطعات هواپيما جهت كاهش وزن .

- ساخت پروفيلهاي پيچيده با كنترل سرعت ورود با خروج قطعه كار از محلول

- تهيه قطعات تست متالوژي و مكانيكي

مزایای ماشینکاری شیمیایی چیست؟

در مقایسه با دیگر فرایندهای ماشینکاری، ماشینکاری شیمیایی دارای مزایای بسیاری است:

- فلزات ماشین کاری شده بطور کامل بدون تنش میباشند.

- شکلهای کامل و سطوح گرد بطور یکنواخت ماشینکاری میشوند .

- بعد از ماشینکاری شیمیایی میتوان از عملیات ساده فرم دهی روی قطعه استفاده کرد .

- قطعات بسیار نازک و ظريف قابل ماشینکاری شیمیایی میباشند .

- برای ماشین کاری فلزات ترد و سخت هیچ مشکل وجود ندارد .

- سطح نهایی به خوبی بر روی اکثر فلزات میتوان تولید کرد .

- اغلب آلیاژها و فرم ها قابل ماشینکاری هستند .

- امکان تراشکاری سطوح مخروطی وجود دارد .

- قطعه كار ميتواند هادي الكتريسيته نباشد .

- تلرانسهای کم دامنهای را میتوان تهیه کرد .

- هزینه ابزار و نگهداری پائین است .

- این پروسه از الگوی ماسک پیروی میکند و همانند نمونه اصلی تولید میشود و در مدت زمان عملیات، ماسک، راهنمایی عملیات خوردگی را بر عهده دارد .

- هزینه پلیسه گیری پائین است

معایب ماشینکاری شیمیایی چیست؟

- اپراتور بايد داراي مهارت و تجربه باشد .

- آلودگی هوا و خطرات ناشی از سمی و خفه کننده بودن محلول خورنده وجود دارد .

- با اين روش نميتوان گوشههاي تيز توليد نمود .

- اين روش مناسب براي سطوح وسيع و كم عمق ميباشد. حداكثر عمق 12 ميليمتر است.

- در قطعاتی که جوشکاری و ریخته گری شده اند لکههای گود افتادهای ایجاد میشود و به هيچ عنوان مناسب نميباشد .

- سطوح ماشینکاری شده میبایست پرداختکاری شوند .

- بافت قطعه تولید شده به شدت وابسته به نوع ساختار دانهای میباشد .

- قوس ایجاد شده در over cut تقریبا با عمل برش برابر است .

- تهيه نگاتيو از شكل مورد نظر جهت ماشينكاري فوتوشيميايي هزينه زيادي دارد .

تجهیزات ماشینکاری شیمیایی

ماشينهاي مخصوص عمليات ماشینکاری شيميايي، از يك مجموعه مخزنهاي مجزاي كنار هم براي انجام عمليات چربيزدايي، اسيدشويي، فرزكاري (حكاكي) و آبكشي تشكيل شده است. يك مخزن رزرو نيز براي نگهداري محلول خورنده شيميايي د ركنار ماشين تعبيه ميشود. معمولاً يك هواكش نيز براي تهويه محيط اطراف ماشين بايد در نظر گرفته شود.

دو مورد اصلی از تجهیزات ماشینکاری شیمیایی پوشش خاص maskants و ماده اچ کننده هستند.

خصوصیات پوشش دهندهها:

- ماسك بايدغيرقابل نفوذ باشد .

- در برابر محلول شيميايي مقاوم باشد .

- قبل و بعد از ماشینکاری شیمیایی به آساني برداشته شود .

- چسبندگي خود را در حين انجام كار از دست ندهد .

- حکاکی آسان

- قادر به مقاومت در برابر حرارت استفاده شده در طول ماشینکاری شیمیایی

ماده اچ کننده:

گزينش مادة اچكننده به عوامل زيادي بستگي دارد، مهمترين آنها به شرح زيرند:

- جنس مادة قطعه كار

- عمق اچشوندگي

- ميزان تاثير بر خصوصيات متالوژيكي قطعه كار

- سرعت ماده زدايي از روي قطعه كار توسط عمل شيميايي

- پرداخت سطحي مورد لزوم

- نوع ماسك

- جنبههاي اقتصادي مادهزدايي

عوامل موثر در نتيجه فرآيند

- شرايط محلول خورنده

- نوع محلول خورنده

- جنس قطعهكار

- زمان حكاكي

- دماي محلول خورنده

- نوع و كيفيت پوشش محافظ

- كيفيت پرداخت سطحي قطعهكار

- ميزان ناخالصيهاي قطعهكار

عوامل هزينه

- زمان عمليات آمادهسازي اولي

- زمان پوششكاري و پاككردن پوشش

- زمان حكاكي

- هزينه انجام آزمايشات و اصلاح محلولهاي شيميايي

- هزينه تامين محلولهاي شيميايي و ديگر موارد

- هزينه مستقيم نيروي انساني

- هزينههاي بالاسري

- هزينه استهلاك ماشين و تجهيزات .

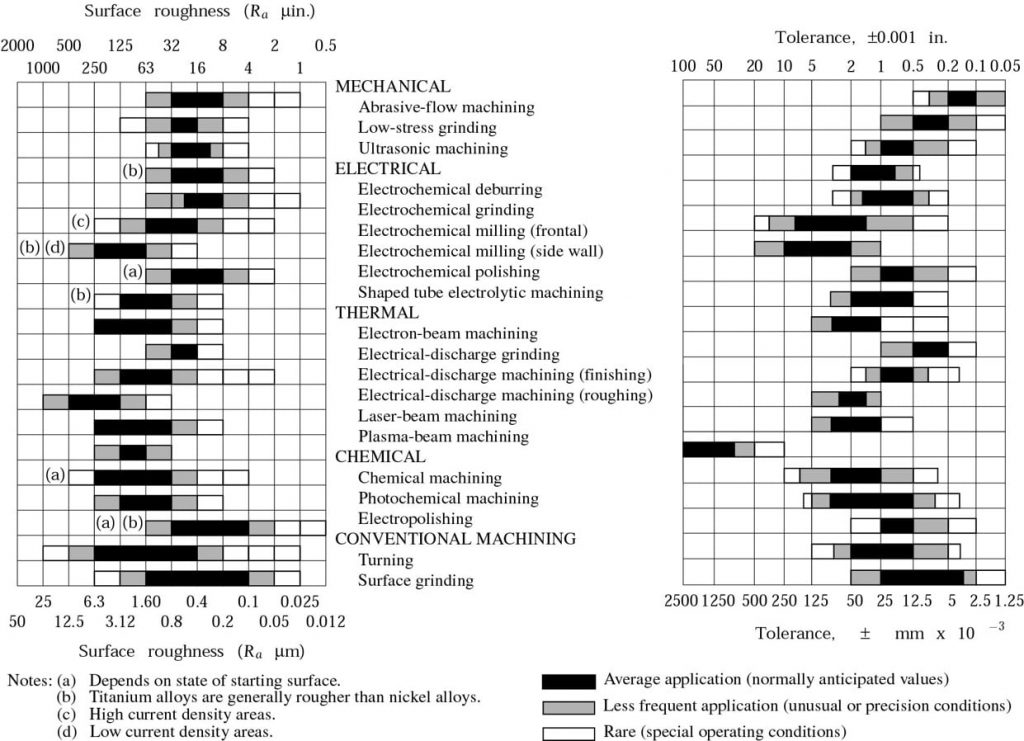

تلرانسهاي ابعادي و پرداخت سطحي

تلرانس ابعادي و كيفيت پرداخت سطحي حاصل، به شرايط تميز بودن سطح، زمان حكاكي و خلوص ماده قطعهكار بستگي دارد. در جدول زیر مقایسه تلرانس فرایند ماشینکاری شیمیایی با دیگر فرایندها را مشاهده میکنید.

نکات طراحی برای ماشینکاری شیمیایی

- از آنجا که محلول حکاکی پیوسته به تمام سطوح عریان اثر میکند پس از گوشههای تیز، حفرههای عمیق و باریک، شیبهای تند، درزبندیها و یا مواد متخلخل قطع کار باید پرهیز شود.

- به دلیل اینکه محلول حکاکی در هر دو جهت عمودی و افقی اثر میکند پس پرش ممکن است با زیربری همراه باشد

- به منظور بهبود آهنگ تولید ماده اولیه قطعه کار باید پیش از ماشینکاری شیمیایی با فرایندهای دیگر شکل دهی شود

- به دلیل تغییرات اندازه ناشی از دما و رطوبت ممکن است تغییرات ابعادی پدید آید این تغییرات را می توان با انتخاب دقیق محلول و کنترل محیط در کارگاه به حداقل رساند.

مسائل زیستمحیطی

کار با معرفهای شیمیایی احتیاط و ملاحظات ایمنی خاصی برای محافظت کارگران در برابر محلولهای شیمیایی مایع و مواد شیمیایی فرار لازم دارد و علاوه دفعه محصولات جانبی شیمیایی از فرآیند به عنوان زباله بسیار اهمیت دارد هرچند بعضی از این محصولات جانبی را می توان بازیافت کرد. همچنین سیاری از مواد شیمیایی مانند محلول تمیز کردن و مایعات دیگر این فرایند بسیار خطرناک هستند؛ بنابراین حمل و دفع آنها بسیار پر هزینه هستند.

4 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

سلام رفرنس جدول های گذاشته شده چه کتابی میباشد ؟

سلام و وقت بخیر

بررسی میکنیم و خدمتتون اطلاع میدیم

سلام برای اسید کاری روی آهن باعمق بیش از یک میلی متر چه نوع اسیدی استفاده شود ودر چه مدت زمانی؟

ممنون از مقاله خوب و کاربردیتون، روش ماشینکاری شیمیایی با ماشینکاری الکتروشیمیایی چه تفاوتی داره؟

چه کاربردهایی واقعی صنعتی واسه این روش میشناسید؟

و اینکه این خدمات داخل ایران انجام میشه؟ اگر انجام میشه کجا؟

ممنون از راهنماییتون