هیدرولیک Hydraulics

فهرست مطالب

هیدرولیک چیست؟

از سیستمهای هیدرولیک در خطوط تولید مدرن، صنایع سبک و سنگین و مشینآلات متحرک استفاده میشود. ما با علم هیدرولیک، به تولیدنیرو و ایجاد حرکت توسط سیال هیدرولیک معنا میدهیم.سیال هیدرولیک نقش واسطه انتقال توان و انرژی را دارد.

موضوعات مورد بحث در فرامکانیک، آموزش بیشتر هیدرو لیک و زمینههای کاربرد آن است. که درادامه، این کاربرد ها فهرست خواهند شد. جایگاه هیدرولیک در تکنولوژی اتوماسیون مدرن، پهنای وسیع کاربردیهای آن را به نمایش میگذارد. ما بین دو عرصه اصلی کاربرد های هیدرولیک در زیر، یک تمایز بنیادی وجود دارد:

- هیدرولیک ثابت

- هیدرولیک متحرک

سیستم های هیدرولیک متحرک یا بر روی چرخ های خود حرکت می کنند، مانند ماشین آلات راهسازی؛ یا توسط حامل ها تغییر مکان داده می شوند، مانند جرثقیل های کامیونی. تجهیزات و ماشین آلات ثابت در یک نقطه نصب شده و مستقر هستند. دیگر مشخصه Hydraulics متحرک، تحریک دستی اکثر شیر هاست. اما در Hydraulics ثابت شیرهای برقی بیشتر مورد استفاده قرار می گیرند.

از زمینه های کاربرد هیدرولیک می توان صنایع دریایی، معدن و تونل سازی، و صنایع هوایی را نام برد. hydraulics هواپیما به این دلیل دارای جایگاه ویژهای است که ایمنی در آن بسیار اهمیت دارد. در مطالب ذیل مثال هایی از نمونه های کاربرد هیدرولیک hydraulics مورد بحث قرار می گیرند تا اهداف و دلایل کاربرد آن معلوم شود.

هیدرولیک ثابت Stationary hydraulics

- انواع ماشینآلات خطوط تولید و مونتاژ

- خطوط انتقال و جابهجایی

- سکوها و تسمه نقاله

- پرسها

- ماشینآلات تزریق (پلاستیک، آلومینیم،…)

- ماشینهای دوار مانند ماشینهای حفاری نفت

- بالابرها ( آسانسورهای هیدرولیکی، سکوهای نفتی دریایی و …)

- در ماشینهای افزار مدرن CNC، ابزار برادهبرداری و قطعه کار توسط سیستمهای هیدرولیکی گرفته میشوند.پیشروی ابزار برادهبرداری و چرخش قطعه کار نیز میتوانند هیدرولیکی باشند.

هیدرولیک متحرک Mobile hydraulics

- ماشینآلات راهسازی مانند بلدوزرها، لودرها، گریدرها و غلتکها

- کامیونهای بزرگ(Tippers)، بیلهای مکانیکی و سکوهای بالابرنده

- تسمه نقالههای معدنی و لیفتراکها

- ماشینآلات کشاورزی

- ماشین تونلسازی TBM (Tunnel Boring Machine)

طیف وسیعی از کاربرد hydraulics در ماشین آلات ساختمانی، راهسازی، معدنی، تونل سازی و عمرانی وجود دارد. هیدرولیک در برخی از این ماشین ها کاربرد بیشتری داشته کلیدی را بازی می کند. برای مثال در بیلهای مکانیکی، علاوه بر انجام کلیه حرکات بوم، ماکت، چرخش اتاق راننده، حرکت ماشین به جلو و عقب و تغییر مسیر آن نیز توسط عمل کننده های Hydraulics صورت می گیرد. حرکات بازوی در این ماشین استفاده از سیلندر های هیدرولیک و حرکات چرخشی توسط عمل کننده های دورانی انجام میشود (هیدروموتورها).

مقایسه هیدرولیک با دیگر سیستم های کنترلی

تکنولوژی های دیگری علاوه بر hydraulics وجود دارند که میتوانند با مفهوم تکنولوژی کنترل برای تولید نیرو، حرکت و سیگنال مورد استفاده قرار گیرند:

- مکانیک

- برق

- پنوماتیک

یادآوری این نکته مهم است به هر تکنولوژی زمینه کاربرد موثرتری را در مقایسه با دیگر تکنولوژی ها دارد. برای نشان دادن این امر، در ذیل مواردی ارائه شده است که در آن مقادیر هر مشخصه از تکنولوژی های هیدرولیک و پنوماتیک و برق درج شده و قابل مقایسه اند.

جدول مقایسه سیستم های کنترلی با hydraulics

| برق | هیدرولیک | پنوماتیک | |

| نشتی | – | ایجاد آلودگی | به هدر رفتن انرژی |

| تاثیرات زیست محیطی | ریسک انفجار در حوزه های خاص و غیر حساس | حساس به نوسانات دما و ریسک آتش سوزی در صورت نشتی | ضد انفجار و غیرحسااس به دما |

| ذخیره انرژی | مشکل و به مقدار کم توسط باتری | محدود و با کمک گازها در انباره | آسان |

| انتقال انرژی | نامحدود با افت انرژی | تا 100 متر با سرعت 2-6m/s، سرعت سیگنال هیدرولیک 1000m/s | تا 1000 متر با سرعت 20-40 m/s، سرعت سیگنال پنوماتیک 20-40 m/s |

| سرعت عملکرد خطی | – | 0.5 m/s | 1.5 m/s |

| کم | زیاد | خیلی زیاد | |

| 0.25 | 1 | 2.5 | |

| حرکت خطی | مشکل و پرهزینه- نیروی کم- تنظیم سرعت با هزینه خیلی زیاد | آسان به توسط سیلندر – انتقال نیروی خیلی زیاد – کنترل سرعت خوب | آسان به توسط سیلندر- انتقال نیروی محدود- کنترل سرعت وابسته به بار روی سیلندر |

| حرکت دورانی | ساده و پرقدرت | ساده-سرعت کم با گشتاور زیاد | ساده- سرعت زیاد- راندمان پایین |

| دقت موقعیت یابی | آسان تا 1± میکرومتر | آسان تا 1± میکرومتر با ملاحظه بودجه | دقت تا 0.1 میلیمتر در صورت تغییر نکردن بار روی عل کننده |

| ثبات | خیلی خوب در صورت استفاده از مکانیزم های مکانیکی | خیلی عالی حتی در فشار زیاد به دلیل تراکم پذیری کم روغن هیدرولیک | کم به دلیل تراکم پذیری زیاد هوا |

| نیروها | تحمل اضافه بار را ندارد. راندمان پایین به علت اتصال به مکانیزم های مکانیکی، نیروهای خیلی زیاد قابل حصول هستند | تحمل اضافه بار را دارد. نیروهای خیلی بزرگ با برقراری فشار بالا تا 600 بار بدست می آید. | تحمل اضافه بار را دارد. نیروی محدود به علت فشار کم هوا و محدودیت قطر سیلندرها تحت 6 بار فشار |

از طریق این مقایسه چند برتری و مزیت هیدرولیک آشکار می شود:

- امکان انتقال نیروی بسیار زیاد با استفاده از قطعات به نسبت کوچک و تمرکز توان خیلی زیاد

- امکان موقعیت دهی دقیق

- امکان روشن کردن ماشین تحت بار

- امکان حرکات بسیار یکنواخت به علت تراکم پذیری کم روغن و کاربرد شیرهای کنترل جریان

- عملکرد نرم و امکان تغییر جهت سریع عمل کننده

- امکان اجرای کنترل و تنظیمات خون

- دفع حرارت مطلوب

مشکلات کاربرد هیدرولیک در مقایسه با دیگر تکنولوژی عبارتند از:

- امکان آلودگی محیط زیست آتش سوزی و صدمات فیزیکی نشت روغن

- حساس به گرد و غبار و آلوده کننده ها

- امکان بروز خطر در صورت افزایش فشار پیش بینی نشده

- این وابستگی کیفیت عملکرد به دما به دلیل تغییرات ویسکوزیته

- ضریب راندمان نامطلوب

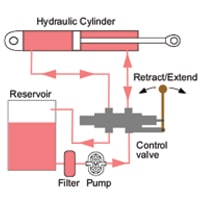

Hydraulics فن آوري توليد، كنترل و انتقال قدرت توسط سيال تحت فشار است. بطور كلي يك سيستم Hydraulics چهار كار اساسي انجام ميدهد:

- تبديل انرژي مكانيكي به قدرت سيال تحت فشار بوسيله پمپها

- انتقال سيال تا نقاط مورد نظر توسط لوله ها و شلنگها

- كنترل فشار، جهت و جريان سيال توسط شيرها

- انجام كار توسط عملگرها (سیلندرها و موتورهای Hydraulics)

مزیت هیدرولیک نسبت به روشهای انتقال انرژی مکانیکی و الکتریکی، قابلیت افزایش نیرو در حین انتقال و تغییر سریع جهت حرکت است؛ از آنجا که در Hydraulics انتقال انرژی با کمک یک سیال هیدرولیکی انجام میشود و سیالات به طور کلی قابلیت شکلپذیری دارند و میتوان آنها را از مسیرهای دلخواه عبور داد.

سیال هیدرولیک (Hydraulic Fluids)

در اصل، هر مایعی میتواند برای انتقال انرژی فشاری مورد استفاده قرار گیرد. با این حال، از آنجایی که سیال به کار رفته در ماشین های هیدرولیکی می بایستی دارای خواص متعددی باشد، لذا تعداد آنها محدود می شود. به طور مثال، استفاده از آب به عنوان سیال Hydraulics؛ مشکلات زنگ زدگی، نقطه جوش پایین، دمای یخ زدگی بالا و بیسکویت های خیلی کم را همراه دارد.

سیال Hydraulics با روغن پایه نفتی که به روغن هیدرولیک شناخته می شود، بیشتر خواص مورد نیاز را دارا است و دامنه کاربرد وسیعی دارد.

در سیستمهای هیدرولیکی که در کنار منابع گرمازا هستند، برای کاهش ریسک آتش سوزی می بایستی از سیال هیدرولیک با قابلیت اشتعال کم استفاده کرد. برای مثال در سیستمهای هیدرولیک:

- معادن زغال سنگ

- ماشین آلات دایکاست تزریق تحت فشار سیال مذاب

- پرس های فورج

- واحد کنترل Hydraulics توربین های نیروگاه ها

- کارخانجات فولاد و نورد گرم

در همه این کاربردها، آتش گرفتن سیال Hydraulics بر اثر تماس با فلزات خیلی داغ و مذاب وجود دارد. لذا در اینگونه موارد، از مخلوط های روغنی حاوی آب یا روغن های ترکیبی (Synthetic oil) به جای روغن های با پایه نفتی استفاده میشود.

اهداف کاربرد سیالات هیدرولیک (Task for Hydraulic Fluids)

سیال هیدرولیک می بایستی قابلیت های متعددی از جمله موارد زیر را داشته باشند:

- قابلیت انتقال فشار

- روان سازی قطعات متحرک

- قابلیت مناسب دفع حرارت در قبال گرم شدن حین تبدیل انرژی

- دارا بودن خاصیت ضربه گیری برای جذب و حذف نوسانات ناشی از ارتعاش فشار

- حفاظت در مقابل زنگ زدگی و فرسایش شیمیایی

- ضد خراش

- قابلیت مناسب انتقال سیگنال

انواع سیالات هیدرولیک (Type of Hydraulic Fluid)

علاوه بر دو گروه سیالات Hydraulics و روغن های هیدرولیک با قابلیت اشتعال پایین، انواع مختلفی از سیالات با خاصیت های مختلف نیز وجود دارند. این خواص، با حل شدن مقدار کمی از انواع مواد افزودنی با روغن پایه تعیین می شوند.

روغن های هیدرولیک با قابلیت اشتعال

بر اساس استانداردهای DIN 51524 و DIN 51525، روغن های هیدرو لیک بر مبنای خواص و ترکیبات جان در سه کلاس مختلف زیر طبقه بندی می شوند:

- روغن هیدرولیک HL

- روغن هیدرولیک HLP

- روغن هیدرولیک HV

در کد بندی و نامگذاری این روغن ها، حرف H نشان دهنده روغن هیدرولیک است و حروف پس از آن نشان دهنده مواد افزودنی آنها هستند. این کدها، با کدهای ویسکوزیته که در استاندارد DIN 51517 تعریف شدهاند دنبال میشوند (درجات ویسکوزیته ISO).

| کلاس روغن | خواص مخصوص | زمینه های کاربرد

|

| HL | مقاومت در برابر پیر شدن روغن و خوردگی | در سیستمهای نیازمند به مقاومت در مقابل نوسانات دما و پوسیدگی ناشی از وجود آب در روغن و یا کار در محیط های مرطوب

|

| HLP | خاصیت بیشتر ضد فرسایش | همانند روغن HL همچنین برای استفاده در سیستمهای با اصطکاک بالا |

| HV | با خاصیت ثبات بیشتر ویسکوزیته با تغییرات دما چهار فصل | همانند روغن HLP استفاده در شرایط نوسانات زیاد دما همچنین در محیط های سرد |

روغنهای با قابلیت اشتعال کم

دو گروه سیال Hydraulics با قابلیت اشتعال کم وجود دارند، سیال هیدرولیک صنعتی محتوی آب و فاقد آب. سیالات هیدرولیک صنعتی، ترکیبات شیمیایی هستند که بخار آنها غیر قابل اشتعال است.

در جدول زیر، نگاه کلی به دسته بندی سیالات هیدرولیک با قابلیت اشتعال کم شده است:

| کد اختصاری | شماره صفحه از استاندارد VDMA | ترکیب | درصد آب سیال |

| HFA | 24320 | امولسیون روغن در آب | 80-98 |

| HFB | 24317 | امولسیون آب در روغن | 40 |

| HFC | 24317 | حلال محتوی آب گلیکول-آب | 35-55 |

| HFD | 24317 | روغن بدون آب مانند فسفات استر | 0-0.1 |

خاصیت ها و نیازمندی های روغن هیدرولیک (Characteristical and Requirements)

تمامی روغن های هیدرولیک می بایستی دارای خواص زیر باشند:

- حداقل جرم حجمی ممکن

- حداقل تراکم پذیری

- دارای حداقل ویسکوزیته لازم برای تشکیل لایه روان سازی

- خاصیت خوب ویسکوزیته دما

- خاصیت خوب ویسکوزیته فشار

- ثبات خوب در مقابل پیر شدن

- قابلیت اشتعال کم

- سازگاری خوب با دیگر مواد

علاوه بر این، روغن های هیدرولیک می بایستی قابلیت های زیر را نیز داشته باشند:

- رهاسازی هوا

- ضد کف

- مقاوم در برابر سرما

- حفاظت مناسب در مقابل پوسیدگی و فساد

- جداسازی آب

مهمترین خاصیت روغن های هیدرولیک ویسکوزیته یا گرانروی آنها است

بخش ها و قطعات یک سیستم هیدرولیک Hydraulics

در این قسمت از برگه Hydraulics فرامکانی به شرح بخشهای اصلی جزئیاتی از قطعات هر بخش و تجهیزاتی پرداخته میشود که در سیستمهای Hydraulics کاربرد دارند.

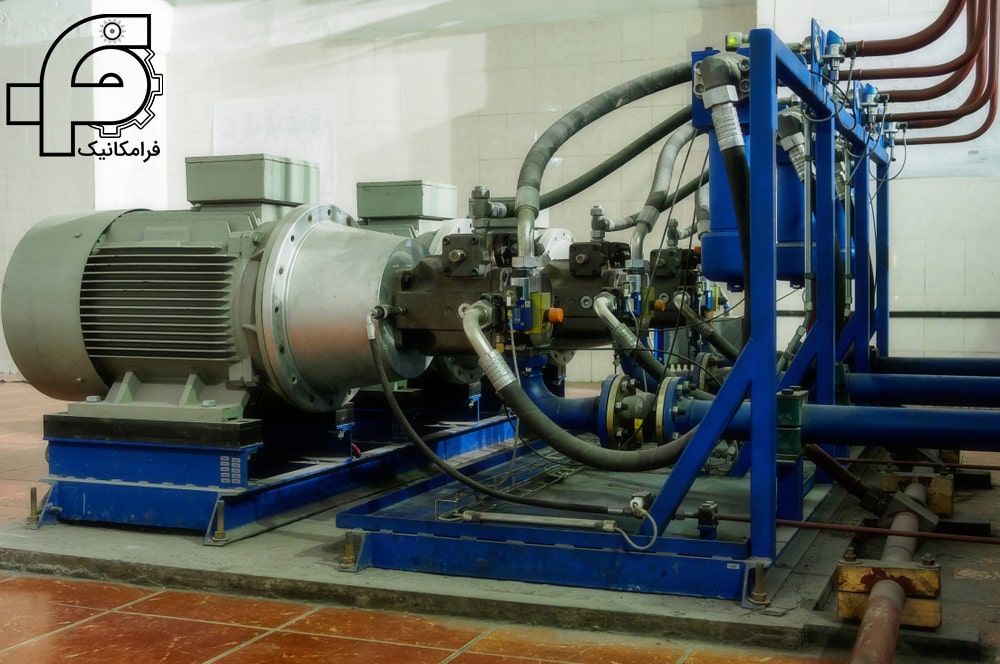

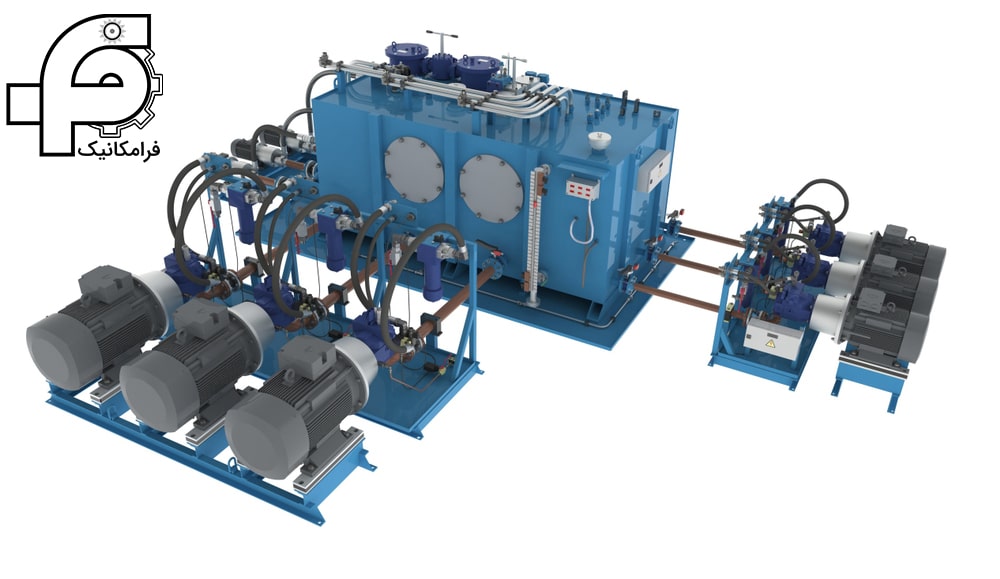

بخش تولید توان (Power Supply Section)

واحد تولید توان، خود انرژی Hydraulics را تامین می کند، که این کار از طریق تبدیل توان مکانیکی موتور محرک پمپ به توان هیدرولیک انجام میگیرد.

پمپ هیدرولیک مهمترین قطعه واحد تولید توان است سیال Hydraulics را از مخزن مکیده و از طریق شبکه لوله کشی و مدار هیدرولیک، در مقابله با مقاومت ها به عمل کننده ها تزریق می کند. فشار زمانی برقرار میشود که در مقابل جریان سیال مقاومتی وجود داشته باشد.

واحد مستقل فیلتراسیون روغن، اغلب بخشی از واحد تولید توان است تا ناخالصی ها را از سیال جدا کند. منابع ورود ناخالصی ها به سیستم های هیدرولیک عبارتند از:

فرسایش مکانیکی قطعات و تولید ذرات فلزی و لاستیکی، پلیمرهای مایع شناور در روغن (امولسیون) که با سرد و گرم شدن های متوالی روغن به وجود می آیند و ذرات خارجی که از محیط اطراف به سیستم نفوذ می کنند. آب و گازها نیز در زمره فاکتورهای جدی مختل کننده عملکرد سیستم ها هستند که می بایستی شرایط لازم را برای جداسازی آنها مهیا کرد.

خنک کن ها و گرمکن ها نیز از تجهیزات بخش تولید توان هستند که شرایط دمایی مناسب کارکرد سیال را فراهم می آورند. استفاده از این مبدل های حرارتی در ماشین آلات هیدرولیکی بستگی به هدف کاربری آن ماشین ها، نوع عملکرد سیستم و دمای محیط دارد.

مخزن روغن نیز در آمادهسازی سیال هیدرولیک نقش دارد که مهمترین آنها عبارتند از:

- فیلتراسیون و جداسازی گازها به وسیله صفحات داخلی مخزن (Baffle Plate)

- دفع حرارت روغن از طریق بدنه مخزن

سیال هیدرولیک

سیال هیدرولیکی، انرژی تولید شده در بخش تولید توان را به عمل کننده ها می رساند (سیلندرها و هیدروموتورها). سیالات هیدرولیک خاص متنوع زیادی دارند که می بایستی به هنگام انتخاب برای هر کاربر در نظر گرفته شوند. خواص مورد نیاز در موارد مختلف کاربری متفاوت هستند. سیال هیدرولیکی با پایه نفتی که بیشترین کاربرد را دارد، به نام روغن هیدرولیک شناخته میشود.

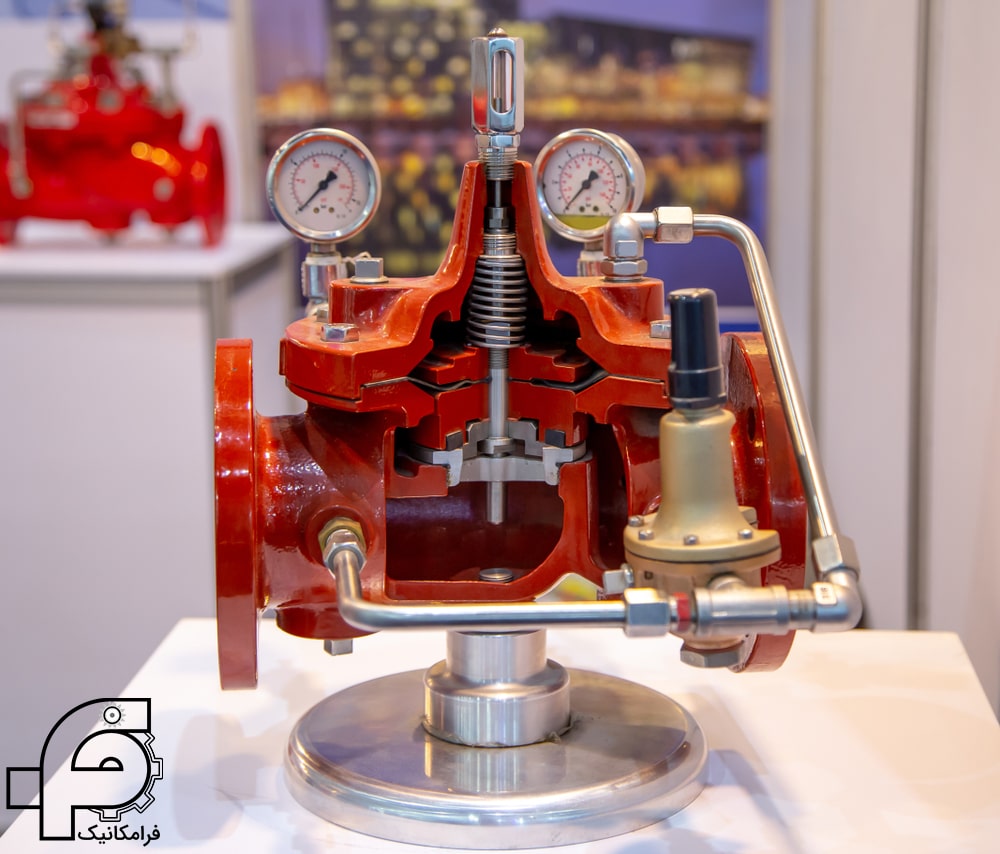

شیرها (Hydraulic Valves)

شیرها وسایلی برای کنترل انرژی هیدرولیکی هستند و قادرند تا جهت، فشار و دبی را کنترل و تنظیم کنند. چهار نوع شیر هیدرولیک وجود دارند که بر اساس نیاز انتخاب و به کار گرفته میشوند.

شیرهای کنترل جهت (Directional Control Valves)

این شیرها جهت جریان سیال را کنترل میکنند که در نتیجه تعیین کننده جهت حرکت و موقعیت عمل کننده ها هستند. شیرهای کنترل جهت با روش های دستی، مکانیکی، برقی، پنوماتیکی و هیدرولیکی تحریک (راه اندازی) میشوند. تبدیل و تقویت سیگنال های دستی، برقی و پنوماتیکی توسط واسطه های (Interfaces) بین بخش کنترل توان و بخش کنترل سیگنال صورت می گیرند.

شیرهای کنترل فشار (Pressure Relief Valve)

وظیفه این شیرها تأثیر بر فشار کل یک سیستم هیدرولیکی یا بخشی از آن است. روش عملکرد این شیرها بر اساس وارد آمدن فشار سیستم بر یک سطح مقطع در داخل شیر است که نیروی حاصل، بر نیروی یک فنر غلبه می کند.

شیرهای کنترل جریان (Flow Control Valve)

تاثیر بر اندازه جریان، نیازمند عمل متقابل و همزمان شیرهای کنترل جریان و فشار دارد. این شیرها امکان کنترل یا تنظیم سرعت حرکت صدها را فراهم می آورند. وقتی اندازه جریان ثابت است، عمل تقسیم جریان میبایستی به وقوع بپیوندد که این امر عموماً از طریق عمل متقابل و همزمان شیرهای کنترل جریان و شیرهای فشار صورت می گیرد.

شیرهای یکطرفه (Non-Return Valves)

شیرهای یکطرفه در دو نوع شیرهای یکطرفه بدون پایلوت شیرهای یکطرفه فنری یا بدون فنر، و شیرهای یکطرفه پایلوتی وجود دارند. در شیرهای یکطرفه پایلوتی، جریان در جهت معکوس که در شرایط عادی امکان پذیر نیست، به توسط یک سیگنال هیدرولیکی ممکن می شود.

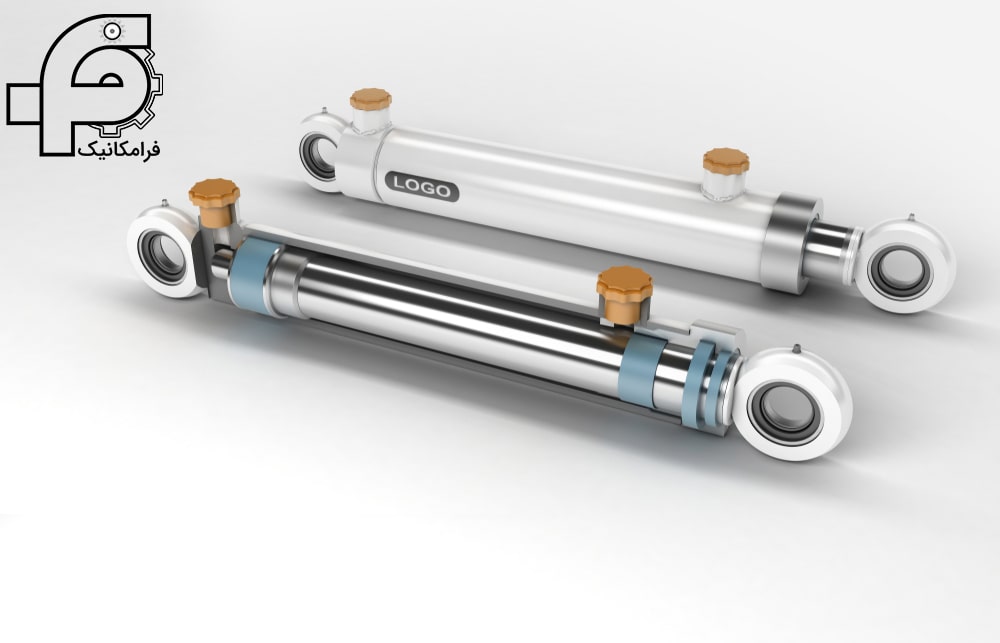

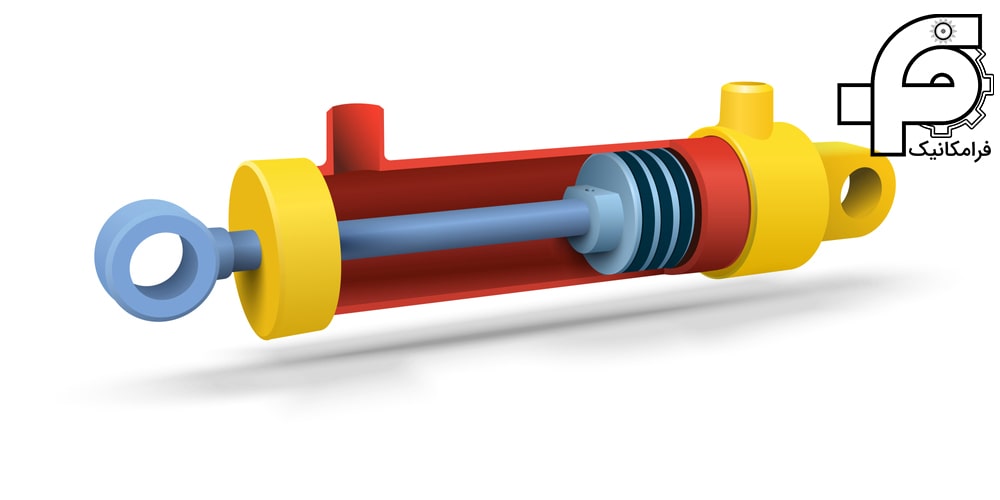

سیلندر ها یا عمل کننده های خطی (Cylinders or Linear Actuators)

یک سیلندر هیدرولیکی، یک قطعه عمل کننده است که توان هیدرولیکی را به توان مکانیکی تبدیل میکند. وارد آمدن فشار بر سطح مقطع پیستون متحرک، حرکت خطی را در سیلندر ها تولید می کند. انواع سیلندرهای هیدرولیک عبارتند از:

سیلندرهای یک طرفه (Single-Acting Cylinders)

در این نوع از سیلندر ها، سیال تنها به یک طرف پیستون تزریق می شود که با اعمال فشار بر همان طرف، سبب حرکت خطی میل پیستون می گردد. حرکت برگشت در این نوع سیلندرها با استفاده از یک فنر یا نیروی خارجی حاصل می شود. نمونه سیلندر های یک طرفه:

- سیلندر رام در پرس های هیدرولیکی

- سیلندر های تلسکوپی یک طرفه

سیلندرهای دو طرفه(Double-Acting Cylinders)

در سیلندرهای دو طرفه، سریال به هر دو سوی پیستون تزریق می شود و با اعمال فشار بر هر طرف پیستون سیلندرحرکت می کند.

نمونه هایی از سیلندرهای دو طرفه:

- رندر های تلسکوپی دو طرفه

- سیلندرهای دیفرانسیلی

- سیلندر های سنکرون

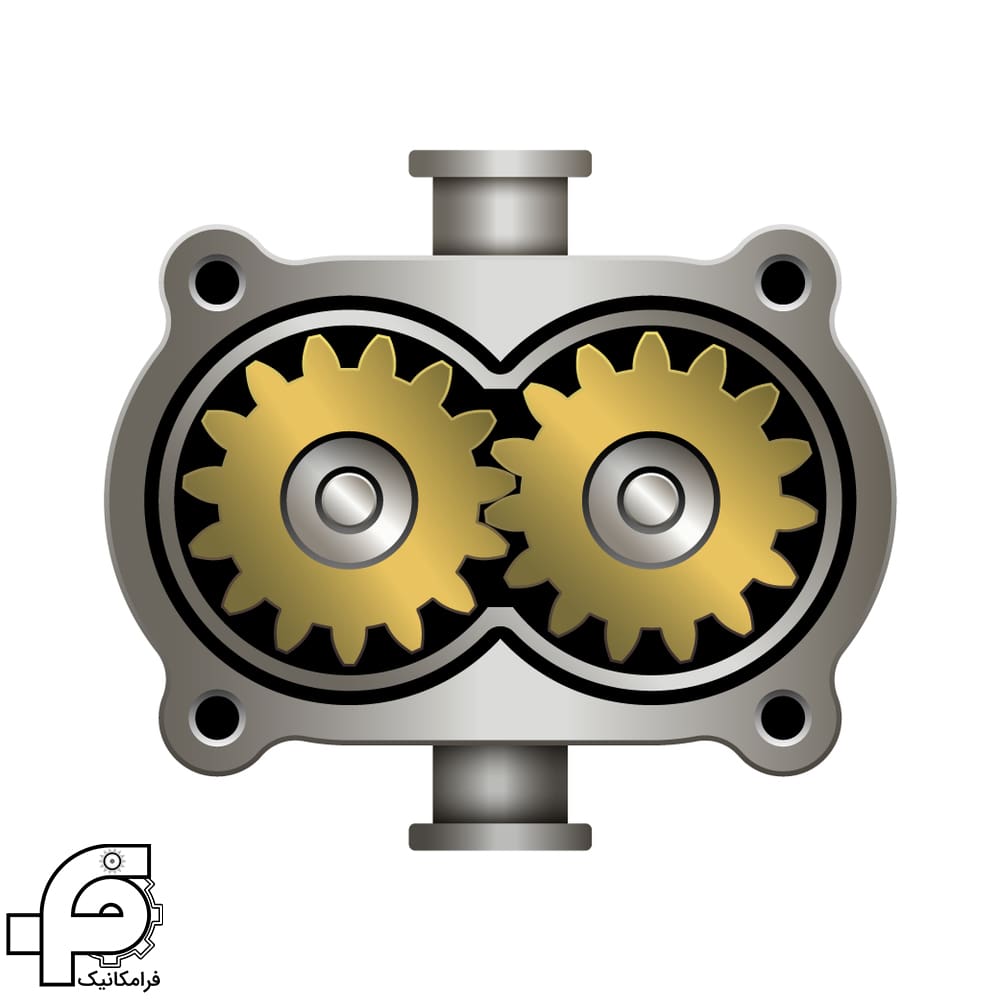

هیدروموتور عمل کننده های دورانی (Motors/Rotary Actuators)

موتورهای هیدرولیکی یا هیدروموتورها قطعات عمل کننده هستند که مانند سیلندرها با شیرها کنترل می شوند. این عمل کننده ها نیز توان هیدرولیکی را به توان مکانیکی تبدیل میکنند، با این تفاوت که خروجی آن دورانی و گردشی است

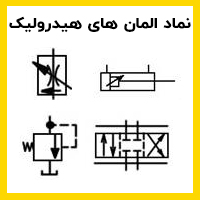

نقشه و نماد المان های قطعات هیدرولیکی (Hydraulic Elements Symbols)

دیاگرام یا نقشه یک سیستم هیدرولیک، از نمادهای ساده و اختصاصی برای هر قطعه استفاده میشود تا طراحی و نمایش مدار با وضوح کافی و قابل درک باشد. یک نماد، مشخص کننده یک نوع قطعه و عملکرد آن است با بیانگر طرح ساختمان داخلی قطعه نیست. نماد های مورد استفاده در استاندارد DIN/ISO1219 تعریف شدهاند.

- پمپ ها و موتور ها (Pumps and Motors)

- شیرهای کنترل جهت (Directional Control Valves)

- روشهای تحریک (Methods of Actuation)

- نماد شیر های فشار (Pressure Valves)

- شیرهای کنترل جریان شیرهای یکطرفه (Flow Control Valves)

- سیلندرها (Cylinders)

- انتقال انرژی و آماده سازی روغن (Transfer of energy and conditioning of pressure medium)

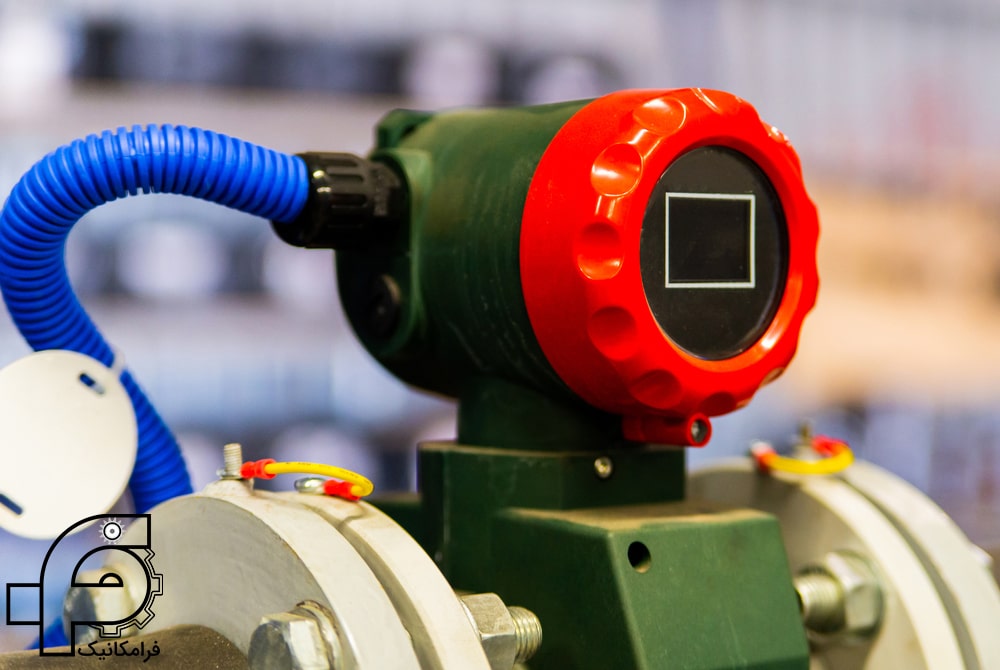

- وسایل اندازه گیری (Measuring Devices)

- مجموعه قطعات یک بخش یا بلوک (Combination of Devices)

مقالات

دوره ها

[masterslider id=”1″]

.