پنوماتیک (Pneumatics)

انواع سیستم پنوماتیک چیست؟ و کاربردهای آن

فهرست مطالب

سیستم پنوماتیک چیست؟

پنوماتیک چیست؟ و چه کاربردهایی دارد؟ در مقاله زیر به سوال پنوماتیک چیست میپردازیم و تعریف دقیق به زبان ساده از پنوماتیک ارائه میدهیم. پنوماتیک (Pneumatics) را میتوان یک حالت از انرژی در نظر گرفت. در واقع میتوان بیان نمود تمام ماشین ها برای اینکه فعالیت نمایند به نوعی از انرژی نیاز دارند. فعالیت برخی از ماشین ها منوط به فراهم آوردن انرژی مکانیکی میباشد. از همین رو افراد به صورت فیزیکی باید انرژی مورد نیاز آنان را فراهم بیاورند. اما در مقابل برخی از ماشین ها از انرژی هیدرولیک برای انجام فعالیت های خود استفاده مینمایند. لذا باید از مایعات مناسب برای فعالیت آنها بهره برد. در این مقاله قصد داریم تا در خصوص سیستم پنوماتیک صحبت کرده و اجزای آن را بهتر بشناسیم.

پنوماتیک چیست؟

اگر شما بتوانید از هوای فشرده برای ایجاد انرژی بهره ببرید، در واقع یک سیستم پنوماتیک در اختیار خواهید داشت. بسیاری از افراد این سیستم را با سیستم قدرت باد اشتباه میگیرند. اما در واقع این دو مورد تفاوت های زیادی با هم دارند. آنچه که در نیروگاه های بادی، توربین ها و ژنراتورها را تغذیه مینماید، همان قدرت باد است که تجدید پذیر نیست. اما در سیستم پنوماتیک ما تلاش مینماییم تا هوا را فشرده کرده و از قدرت فشار آن بهره ببریم. برای روشن شدن موضوع، یک بادکنک را در نظر بگیرید. اگر شما بادکنک خود را بیش از ظرفیت آن باد نمایید، به دلیل فشار بالای هوا منفجر میشود. همین مورد نشان دهنده قدرت جمع شده داخل آن است.

اگر بخواهیم کمی علمی تر به سیستم پنوماتیک نگاه کنیم، میبینیم که هوای فشرده خود دارای انرژی میباشد. حال برای آنکه از این قدرت استفاده نماییم، لازم است تا آن را جمع نموده و به دور یک مدار منتقل نماییم. سپس قادر خواهیم بود برای آن وظیفه ای تشریح نماییم. امروزه در صنعت ساخت و ساز از این سیستم به فور استفاده میشود.

شباهت سیستم پنوماتیک به هیدرولیک

لازم است تا در نظر داشته باشید که سیستم پنوماتیک از لحاظ نوع عملکرد بسیار شبیه به سیستم هیدرولیک است. در این سیستم به جای آنکه از مایع هیدرولیک استفاده شود، از هوای فشرده و انرژی آن بهره برداری میگردد. نوع فعالیت سیستم پنوماتیک به این شکل میباشد که انرژی پنوماتیکی را به نوع مکانیکی تبدیل مینماید. در واقع میتوان هوا را محبوس نمود، سپس حجم آن را کم کرد و از فشار آن نیروی زیادی به وجود آورد.

البته نکته مهمی در این فرآیند وجود دارد. هوای محبوس شده باید حتما فیلتر شود. اگر این مرحله صورت نگیرد، موجب میشود تا قطعاتی که در معرض هوای فشرده قرار دارند به سرعت آسیب ببینند. زیرا در هوای فیلتر نشده، ذرات گرد و غبار بسیاری وجود دارد.

لازم به ذکر است که در سیستم پنوماتیک در قیاس با سایر سیستم های مکانیکی یا هیدرولیکی که در بازار وجود دارند، از قطعات متحرک کمتری استفاده میشود. از همین رو شما میتوانید در هر زمان که مایل بودید به ذرات هوا حرکت دورانی یا خطی وارد نمایید که قدرت انتقال را چند برابر نمایند. چون در این سیستم از شیلنگ های انعطاف پذیر برای محصور نمودن هوا استفاده میشود لذا میتوان انتظار داشت که قابلیت جابجایی آنهایی نیز زیاد است و در هر محیطی میتوان از آنها استفاده نمود. در واقع سیستم های پنوماتیک هیچ گونه محدودیت مکانی ندارند.

مرور اجمالی بر سیستم پنوماتیک چیست؟

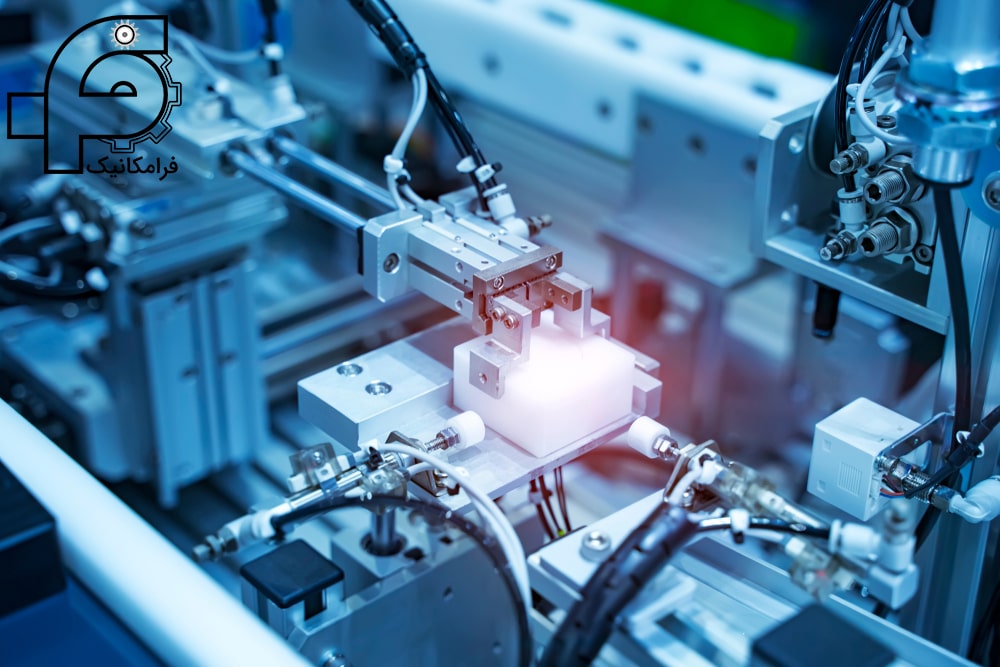

برای مدت زمان قابل توجهی، از پنوماتیک جهت انجام سادهترین کارهای مکانیکی استفاده میشده است. ولی امروزه به سبب توسعه تکنولوژی پنوماتیک، این نقش اهیت بیتری پیدا کرده است.

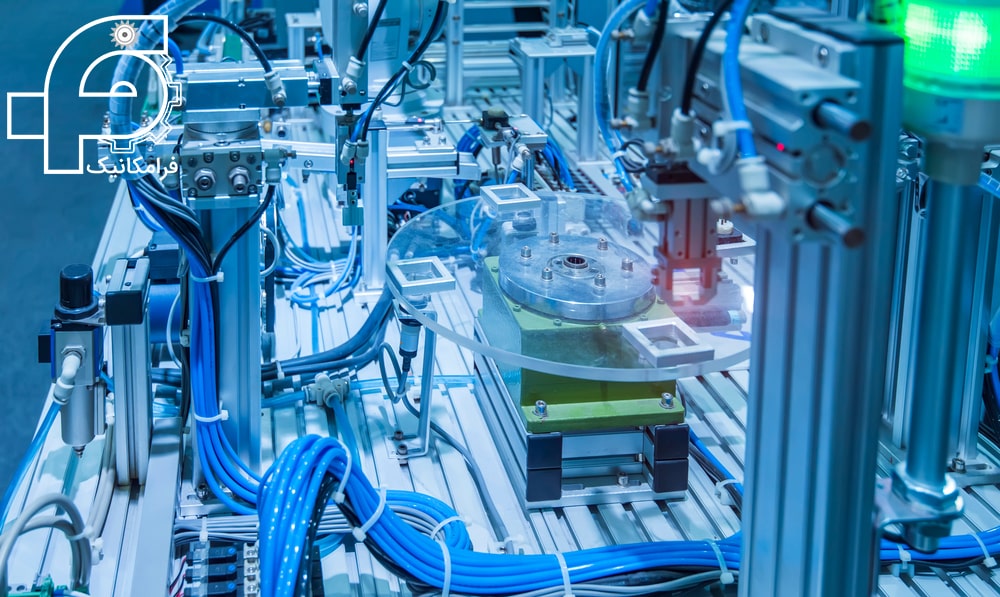

پنوماتیک یا نیوماتیک Pneumatics، نوعی فناوری است که به مطالعه و بهکارگیری گازهای فشرده برای ایجاد نیروی مکانیکی میپردازد. از فنّاوری گازهای فشرده بهطور گستردهای در صنعت استفاده میشود و کارخانهها از هوای فشرده برای کنترل دستگاههای ابزار دقیق استفاده میکنند

در اکثر کاربردها، هوای فشرده برای یک و یا چند منظور مختلف مورد استفاده قرار میگیرد. که بعضی از آنها به اختصار ذکر شده است.

- برای تعیین وضعیت پردازشگرها (سنسورها)

- پردازش اطلاعات (پردازشگرها – تحلیلگرها)

- تغییر وضعیت عملکنندهها بوسیله عناصر کنترل نهایی

- برای اجرای کار(عملکنندهها)

برای توانایی کنترل ماشینآلات و تاسیسات، نیازمند یک ساختار منطقی جامع و پیچیده از وضعیتها و حالات سوئیچینگ میباشد. این امر در نتیجه اثر متقابل سنسورها، تحلیلکنندهها، عناصر کنترل و عملکنندهها در پنوماتیک و یا در سیستمهای جزئی پنوماتیکی، خواهد بود.

پیشرفتهای تکنولوژیکی که در جریان مواد اولیه، طراحی و مجصولات بوجود امده، متعاقبا سبب ارتقاء سطح کیفیت و تنوع در اجزاء پنوماتیکی شده است. این امر موجبات استفاده هر چه گستردهتر پنوماتیک و اتوماسیون را فراهم کرده است.

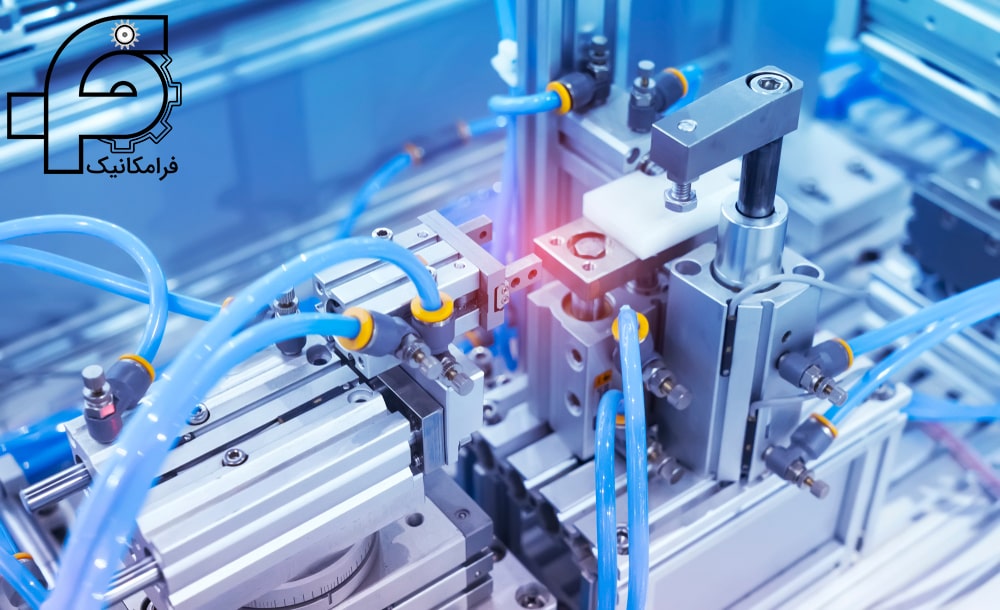

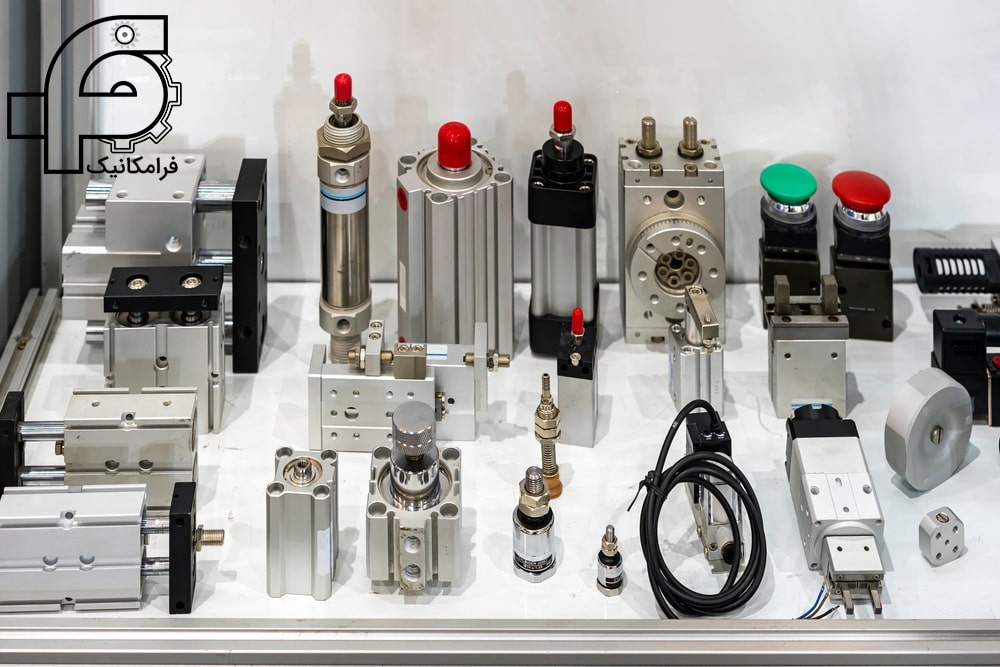

شکل11- اتوماسیون خطوط تولید با Pneumatics

از هوای فشرده برای چه فعالیت هایی استفاده میشود؟

شاید پنوماتیک Pneumatics واژه جدید باشد و کمتر اسم آن را در صنعت شنیده باشید اما از این مورد، امروزه بسیار استفاده میشود. به طور مثال جهت بررسی پردازشگرها و تعیین وضعیت سنسورها از این مورد استفاده میگردد. تحلیلگران برای اینکه بتوانند داده ها و اطلاعات خود را به آسانی پردازش نمایند، عموما از سیستم پنوماتیک استفاده میکنند. البته خاطرنشان میشود که میتوان از این سیستم برای فراهم آوردن نیروی اولیه عمل کننده ها و تغییر وضعیت عمل کننده ها نیز بهره برد.

به صورت کلی برای اینکه ماشین آلات صنعتی به خوبی فعالیت نمایند، لازم است تا از ساختار منطقی و درستی پیروی نمایند. از همین رو سیستم های سوئیچینگ برای آنان تعبیه شده است. در سیستم های پنوماتیک بسیار اهمیت دارد تا شما از تحلیلگرها و عناصر کنترل کننده مناسبی استفاده نمایید.

شاید برای شما نیز این سوال به وجود آمده باشد، که چرا باید از این سیستم ها استفاده نماییم. به صورت کلی میتوان مزیت سیستم های پنوماتیک را به صورت زیر دسته بندی نمود:

دلایل برتری کاربرد سیستم پنوماتیک

- طراحی و پیاده سازی سیستم های فوق راحت تر بوده و به نسبت سیستم های هیدرولیکی ارزان تر میباشند.

- سیستم های پنوماتیکی میتوانند انرژی و نیرو را تا حد زیادی برایتان افزایش دهند. در واقع افزایش نیروی آنها نسبت به سایر سیستم های مکانیکی و هیدرولیکی موجود، بیشتر است.

- این سیستم ها را به راحتی میتوانید کنترل نمایید. به این معنا که دقت کار آنها بالا بوده و احتمال به وجود آمدن خطا در آنان بسیار کم است.

- قابلیت اطمینان در سیستم پنوماتیک بسیار زیاد است. به این معنا که شما میتوانید در انواع صنعت های حساس و دقیق از آنها به عنوان مولد نیرو و انرژی بهره بگیرید.

- در مقایسه با سایر سیستم های مولد انرژی، قدرت این سیستم ها بالاتر بوده و به همین دلیل بیان میشود که راندمان کاری آنها بالا است.

- لازم به ذکر است که سیستم پنوماتیک انعطاف پذیری بالایی دارد. به عبارت دیگر شما میتوانید در تمام صنعت ها از آنها استفاده نمایید. این سیستم ها طراحی ساده ای دارند لذا کار نمودن با آنها دشوار نمیباشد. البته خاطرنشان میشود که این سیستم نیز همانند سایر سیستم های مولد انرژی به دانش و مهارت مورد نیاز خود، وابسته است.

شکل12- برتری سیستم پنوماتیک

کاربرد پنوماتیک Pneumatics در صنعت

پنوماتیک در انجام عملیات کاری زیر مورد استفاده قرار میگیرد

- دندانپزشکی

- ساختوساز

- معدن

- مته کاری

- تراشکاری

- فرز کاری

- اره کاری

- پرداخت کاری

- فرم دهی و شکل دهی

- کنترل کیفیت

کاربردهای پنوماتیک در صنعت

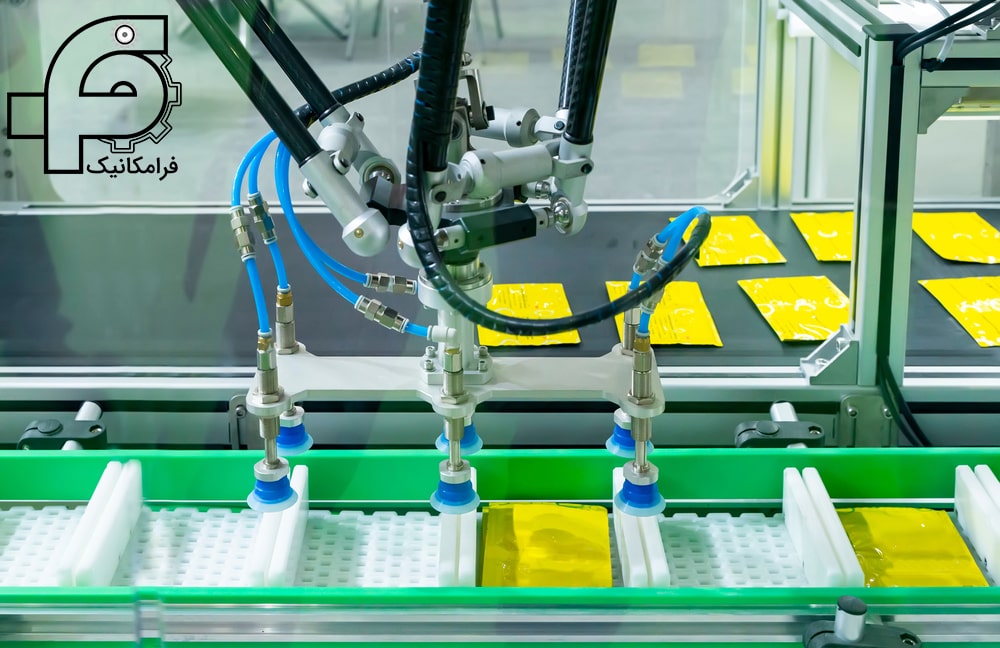

- روشهای کلی در نقل و انتقال مواد

- نگاه داشتن قطعات

- تغییر مکان مواد و یا تغییر جهت انتقال آنها

- موقعیتیابی

- جهت دادن و جاسازی

- انعشاب دادن و جریان مواد

- بسته بندی

- پر کردن

- محکم نگهداشتن(قفل کردن)

- راهاندازی محورها

- باز و بستن دربها

- کنترل شیب کانوایر برای فرستادن قطعات بر روی آن

- نقل و انتقال مواد

- چرخاندن و برگرداندن قطعات

- دستهبندی قطعات

- انبار کردن اجزاء

- علامتگذاری بر روی اجزاء

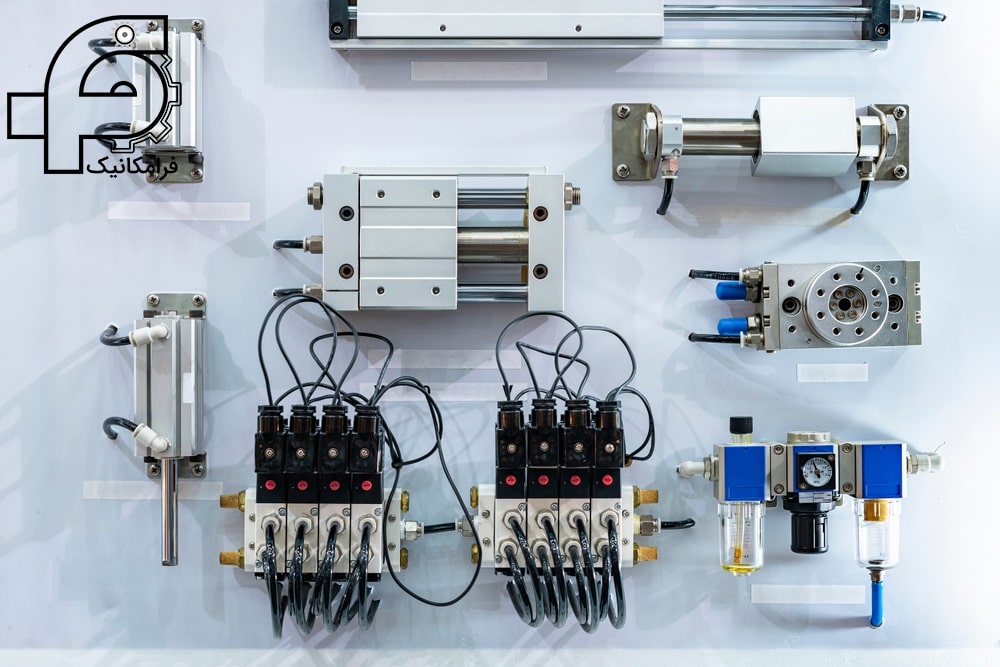

اجزای سیستم پنوماتیک چیست؟

تا به اینجا در خصوص سیستم پنوماتیک اطلاعات جامعی در اختیارتان قرار داده شد. لذا با نحوه فعالیت آن آشنا شدید. طبیعتا برای اینکه این سیستم مولد انرژی فعالیت کند نیاز به یک سری تمهیدات دارد. لذا لازم است تا با اجزای مختلف آن و نحوه عملکرد هر کدام از اجزا آشنا شوید.

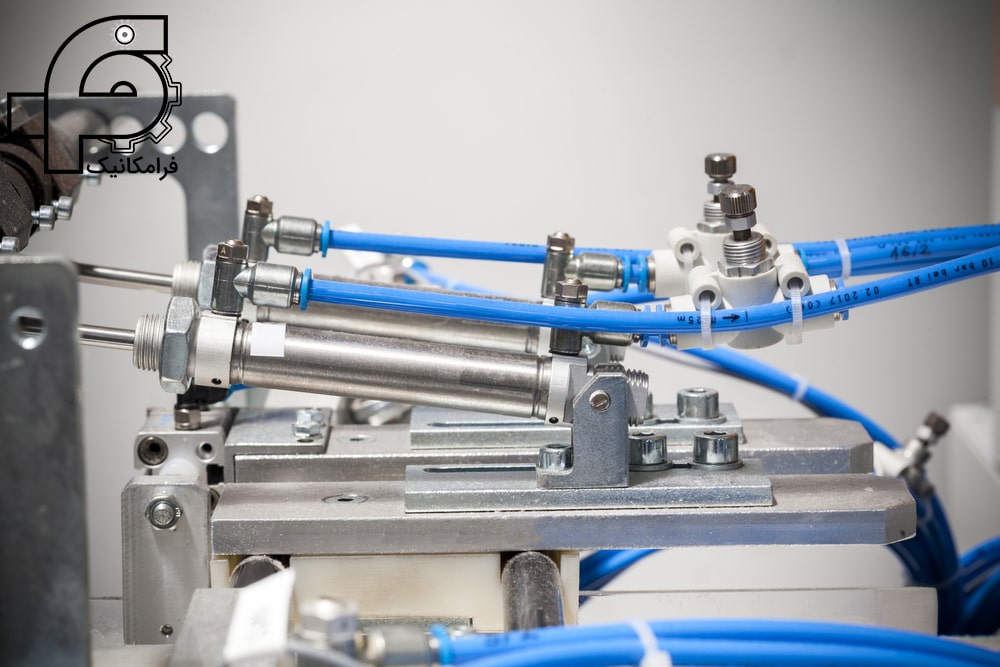

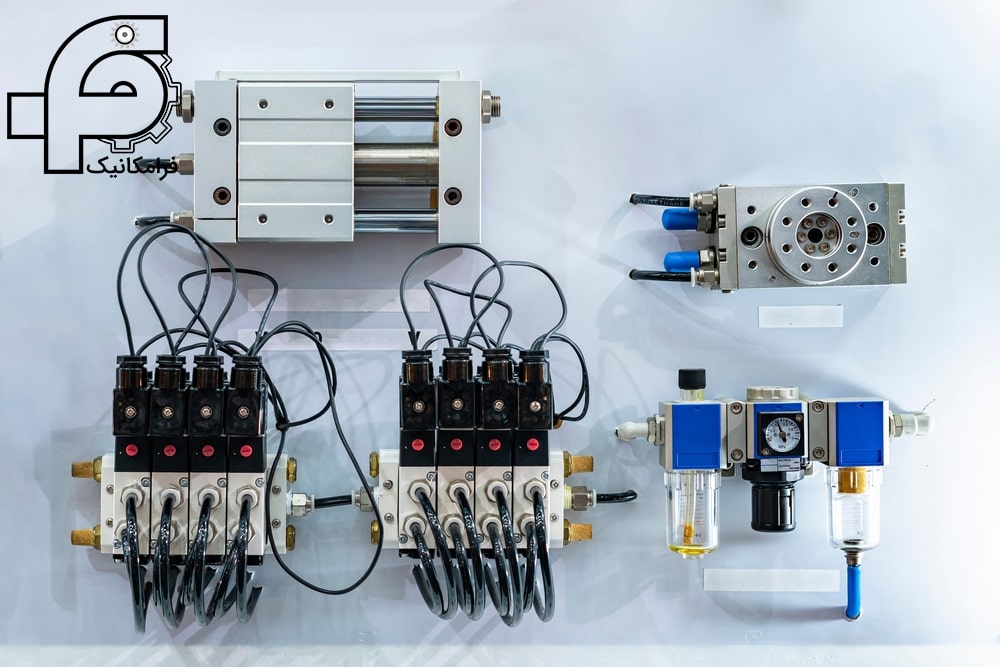

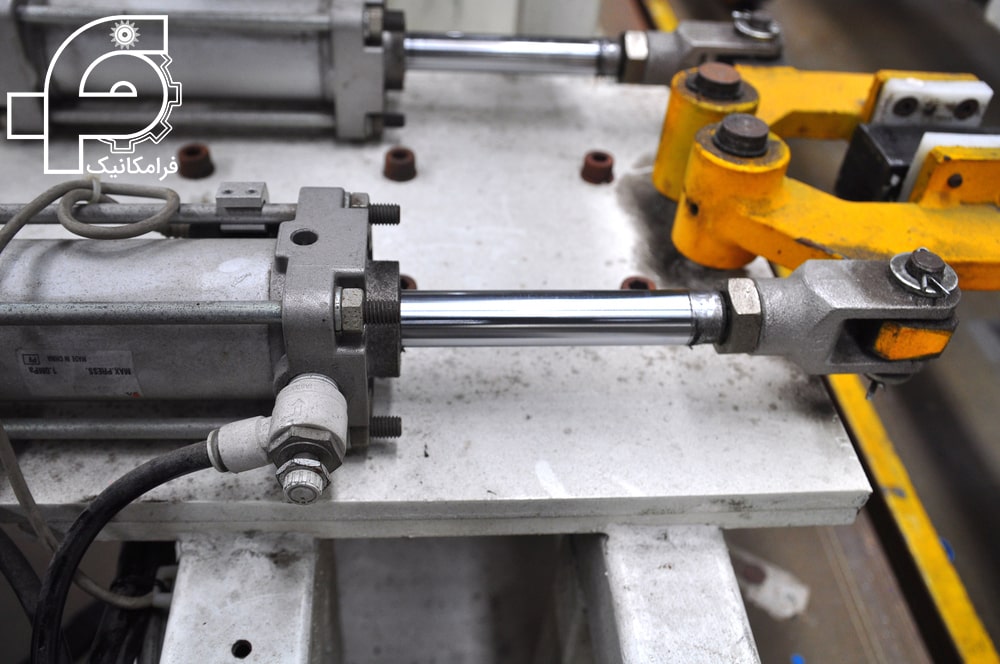

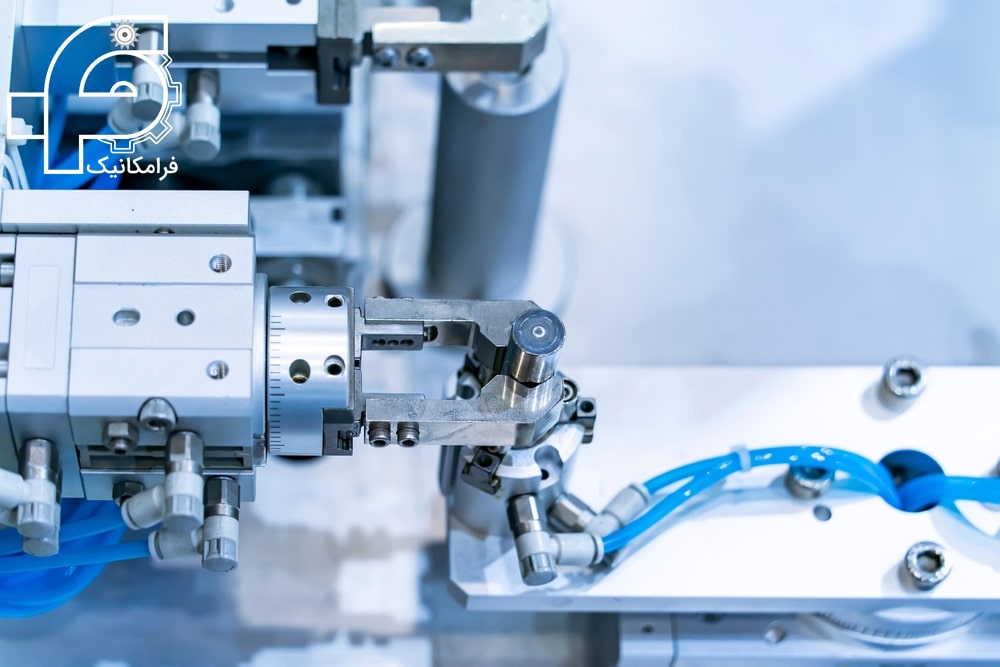

1- سیلندر پنوماتیکی یا عناصر قدرت

بخش قدرت از عناصر کنترلی و اجزاء قدرت یا عمل کنندهها، تشکیل یافته است. گروه عمل کننده شامل انواع مختلف عمل کننده های خطی و دورانی در ابعاد و ساختمان های مختلف میباشد. عناصر کنترلی مکمل عمل کننده میباشد که هوای فشرده مورد نیاز جهت به حرکت درآوردن عمل کننده ها را به آنها منتقل میکنند.

عمل کننده ها را میتوان به گروه های کوچکتر تقسیم بندی کرد:

- عمل کننده های خطی : شامل سیلندر های یک طرفه و سیلندر های دو طرفه

- عمل کننده های دورانی : شامل موتورهای پنوماتیکی و عمل کننده های دورانی

در یک سیستم پنوماتیک، سیلندر یکی از بخش های مهم و اساسی به شمار میآید. این قسمت میتواند با توجه به سیگنال های انرژی که دریافت مینماید، حرکت کند. زمانی که سیلندر حرکت خود را آغاز مینماید، یک نیرویی ایجاد میشود که از این نیرو میتوان برای به حرکت در آوردن موتور استفاده نمود. باید در نظر داشته باشید که حرکت سیلندر ها اغلب به صورت خطی است. البته نمونه هایی نیز در بازار وجود دارند که نوع حرکت آنها متفاوت است.

توجه به نحوه فعالیت سیلندر بسیار مهم میباشد. در واقع شما باید مراقب باشید تا این قطعه دچار آسیب نشود. کوچکترین آسیبی باعث میشود تا سایر قطعات درگیر با سیلندر نیز تحت تاثیر قرار گرفته و راندمان کل سیستم را کاهش دهند.

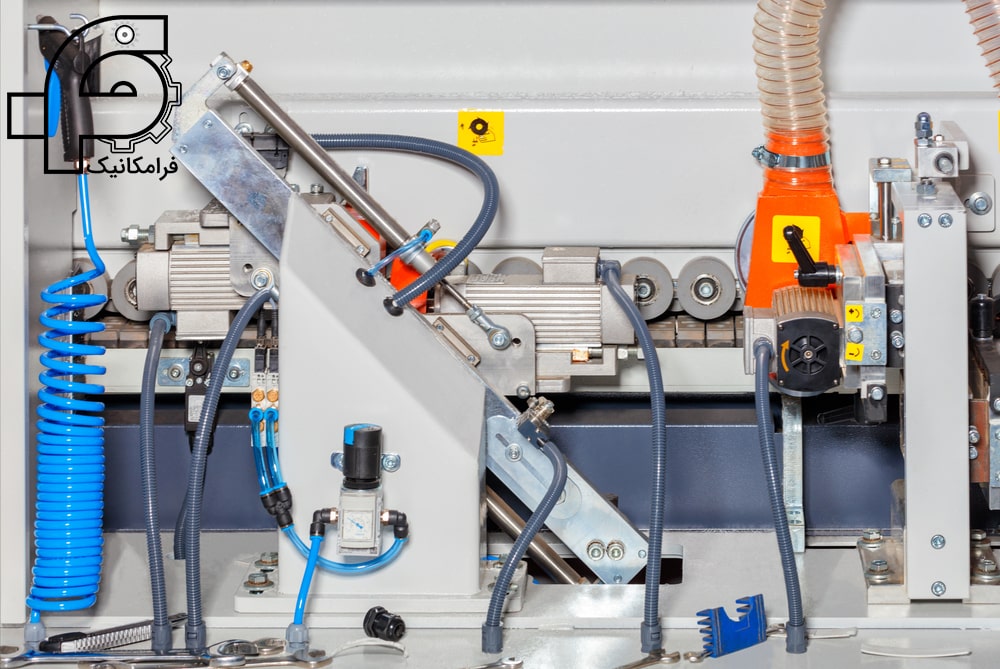

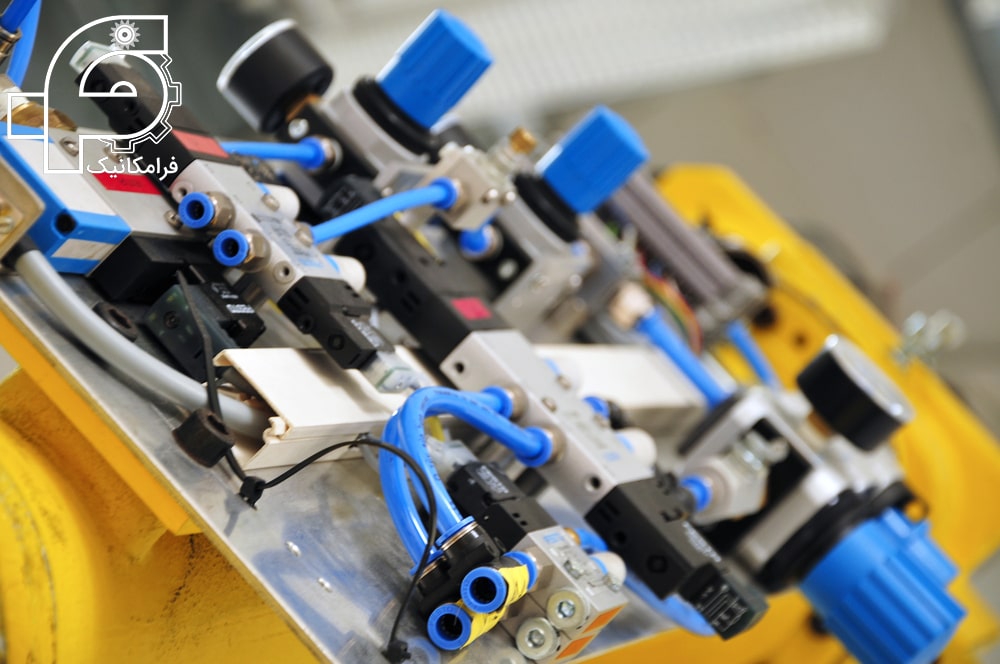

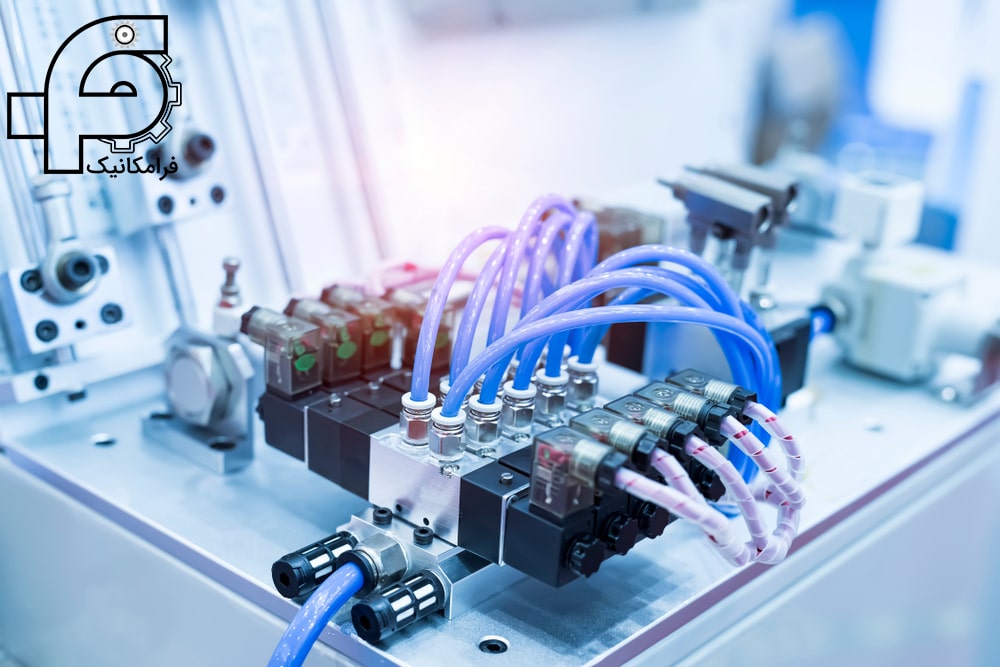

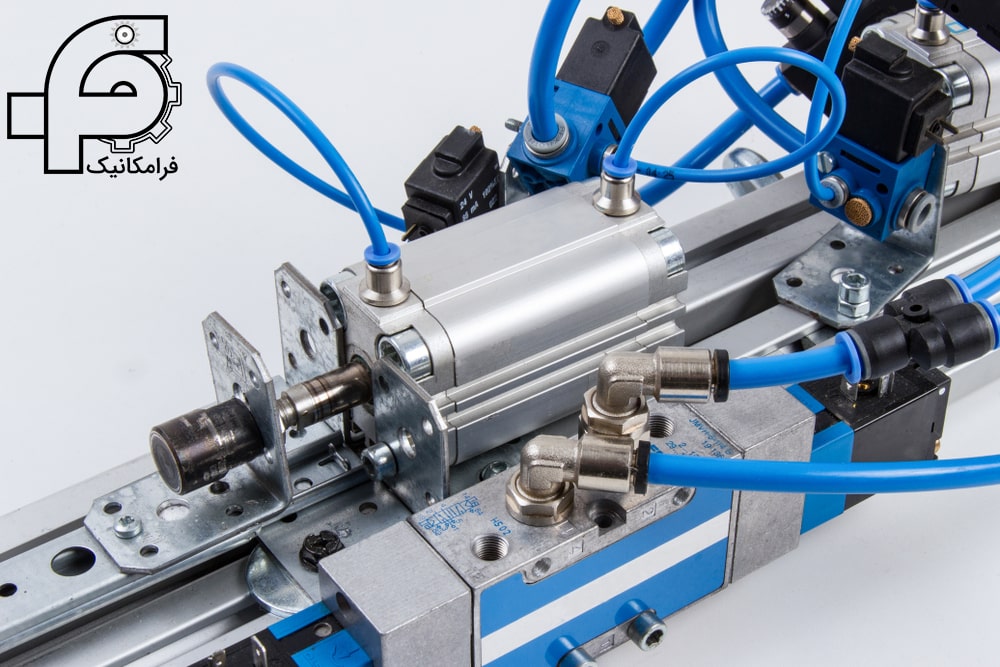

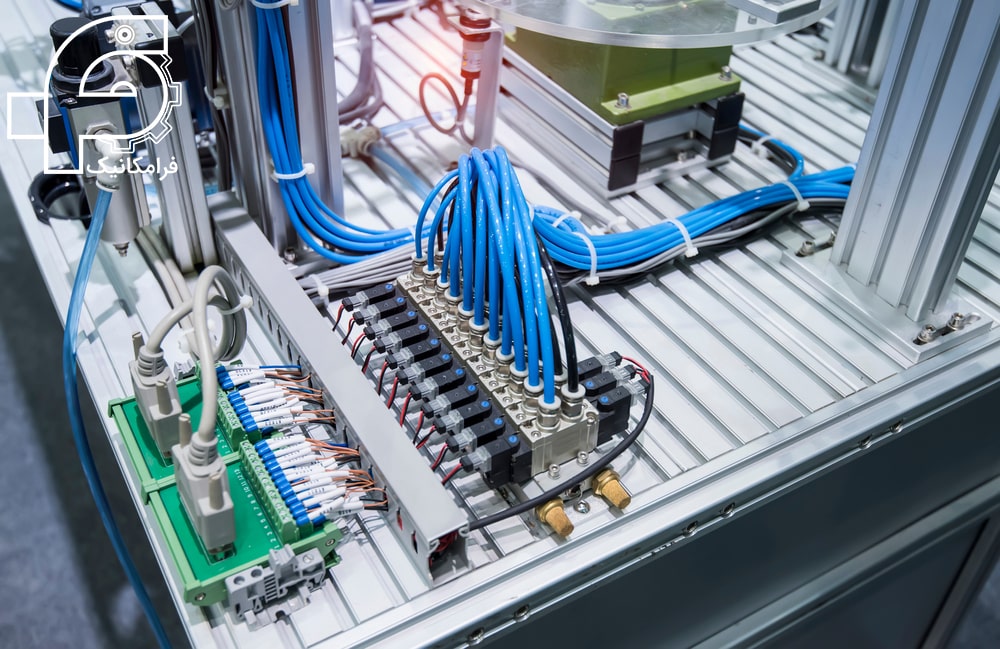

2- شیر های پنوماتیکی

یکی از وظایف مهم و حیاتی در سیستم پنوماتیک بر عهده شیرهای کنترلی میباشد. همانگونه که در بالا نیز بیان شد، در محفظه های محبوس فشار زیادی وجود دارد. شما باید بتوانید این فشار را کنترل نموده و به خوبی هدایت نمایید. از همین رو از شیرهای مذکور برای سد نمودن راه هوا؛ تغییر مسیر و همچنین هدایت نیروی به وجود آمده استفاده میشود. شیرهای فوق را میتوان به صورت دستی یا مکانیکی، پدالی، بادی، مغناطیسی یا الکتریکی باز یا بسته نمود. در واقع نوع صنعت شما مشخص مینماید که عملکرد این شیرها باید به چه نحوی باشد.

عملکرد شیر های پنوماتیکی، کنترل فشار یا کنترل میزان جریان میباشد و بر اساس نوع طراحی، شیر ها دارای دسته بندی زیر میباشند:

- شیرهای راه دهنده (شیر کنترل جهت جریان)

- عناصر سیگنال دهنده (ورودی)

- عناصر پردازشگر

- عناصر کنترل

- شیر های یکسو کننده

- شیر های کنترل جریان

- شیر های کنترل فشار

- شیر های قطع و وصل

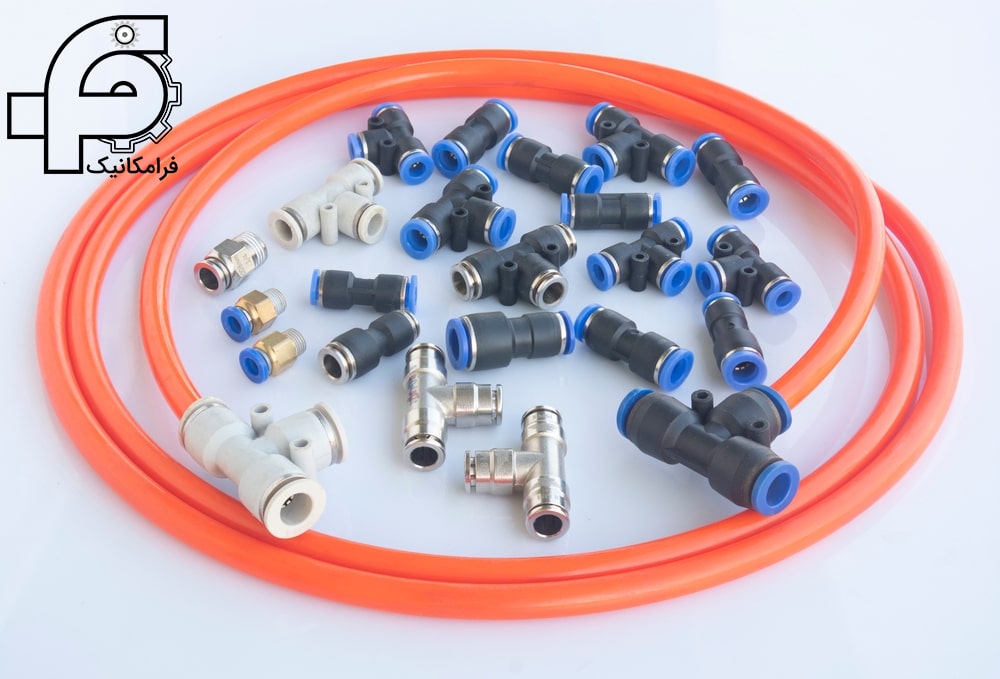

3- اتصالات

طبیعتا برای اینکه بتوان یک سیستم پنوماتیک را راه اندازی نمود، لازم است تا از اتصالات محکمی نیز بهره برد. باید در نظر داشته باشید که انرژی تولید شده در این سیستم ها بسیار زیاد است و به همین دلیل مقاومت اتصالات نیز میبایست بسیار زیاد باشد. به صورت کلی باید این مهم را در نظر داشته باشید که یک سیستم پنوماتیک و اجزای آن بسیار تحت فشار میباشند. به همین دلیل نشت کوچکترین هوایی میتواند عملکرد کل سیستم را از بین ببرد. در همین راستا مهندسان قبل از فعالیت سیستم باید این اتصالات را به صورت کاملا دقیق آب بندی نمایند. معمولا برای اینکه اتصالات مذکور دارای کیفیت خوبی باشند، از پلیمر و فلز برای تهیه آنها استفاده میشود.

در برخی از صنعت ها نیز که آب بندی اتصالات بسیار مهم میباشد از اورینگ ها کمک گرفته میشود تا بتوان میزان استحکام و مقاومت را افزایش داد.

4- لوله ها و شیلنگ ها

برای اینکه بتوان هوای ذخیره شده در محفظه های بسته و انرژی آنها را به خوبی کنترل نمود و به مکان مناسب انتقال داد، نیاز است تا از لوله ها و شیلنگ های مناسب نیز بهره ببرید. در واقع میتوان بیان داشت که لوله ها و شیلنگ ها در ساختار پنوماتیک، وظیفه انتقال نیرو از مخزن به سمت عملگرها را بر عهده دارند. در زمان تهیه این موارد باید دقت نمایید که انعطاف پذیری آنها اهمیت بالایی دارد. لذا گاها نیاز است تا شما از آنها بتوانید در هر مکانی استفاده نمایید. از همین رو شیلنگ ها را اغلب از جنس هایی همچون پلی اتیلن، پلی اورتان، پلی آمید یا مواردی از این خانواده میسازند. در این شرایط آنها از یک سو مقاومت بالایی را فراهم میآورند و از سوی دیگر محدودیت مکانی را از بین میبرند.

قطر لوله و شلنگ در سیستم توزیع هوا باید به گونه ای انتخاب شود که افت فشار بین مخزن تحت فشار و قطعات مصرف کننده، به طور ایدهآل از مقدار ترکیبی 10kPa (0.1 bar) تجاوز نکند. موارد زیر در انتخاب قطر لوله موثر میباشند:

- مقدار جریان

- طول خط

- افت فشار مجاز

- فشار کاری

- تعداد نقاط کنترل جریان موجود در خط

5- بخش خلاء

برای اینکه شما بتوانید در یک فضای بسته وضعیت خلا را ایجاد نمایید، لازم است تا ابتدا کل فشار ناشی از اتمسفر زمین از داخل فضای مد نظر خارج شود. در این صورت میتوان هوای بیشتری را محبوس نمود و انرژی بیشتری نیز دریافت کرد. عمل خالی نمودن هوا از فضا، توسط یک پمپ ایجاد میشود که به آن پمپ خلا میگویند. برای اینکه این پمپ ها به درستی فعالیت نمایند، لازم است تا دارای یک دیفیوزر باشند. در این صورت هوای فشرده شده را میتوانند به خوبی خارج کرده و یک محیط خلا را ایجاد کنند. عملکرد این بخش در سیستم دارای اهمیت بسیاری است و باید به صورت مداوم کنترل شود.

6- تولید و توزیع هوای فشرده

قطعا مشاهده نموده اید که هنگام باد کردن بادکنک، هوای درون آن گرم میشود. در سیستم پنوماتیک نیز زمانی که فشرده سازی انجام میشود، گرما به وجود میآید. حال اگر هوای گرم به وجود آمده را طی میعان سرد نماییم، یک سری قطعات کوچک در هوا ایجاد میشوند. این قطعات میتوانند برای عملکرد سیستم مشکل ایجاد کنند.

همچنین باید در نظر داشته باشید که در سیستم پنوماتیک چنانچه در هوا گرد و غباری وجود داشته باشد، میتوانند عملکرد سیستم را با مشکل روبرو نمایند. تصور نمایید که هوای دارای گرد و غبار، وارد شیرها و لوله ها شود، در این صورت قطعا سیستم با مشکل روبرو میشود و نمیتواند بازدهی لازم را داشته باشد. از همین رو اغلب از فیلترهایی استفاده میشود که جلوی گرد و غبار و مواردی از این قبیل گرفته شود.

منبع هوای فشرده برای یک سیستم پنیوماتیکی، باید به صـورت مناسـبی محاسـبه شـود تـا بـه مقـدار کـافی در دسترس قرار گیرد. هوای فشرده بوسیله کمپرسور تولید میشود و به یک شبکه توزیـع در کارخانه منتقل میشود. بـرای حـصول اطمینان از قابل قبول بودن مقدار هوای فشرده از تجهیزات واحد مراقبت استفاده میشود تا هوای فـشرده را قبـل از رسیدن به سیستم کنترل، آماده سازی کند.

در صورت آماده سازی هوای فشرده به طور مطلوب، نارسایی ها در عملکرد سیستم بـه طـور قابـل ملاحظـه ای

کاهش پیدا خواهد کرد. در آماده سازی هوای کاری، حالت های مختلفی باید مد نظر قرار داده شوند:

مراحل آماده سازی هوای فشرده

- مقدار هوای فشرده مورد نیاز برای تامین احتیاجات سیستم

- نوع کمپرسوری که برای تولید هوای فشرده مورد نیاز ، از آن استفاده میشود.

- فشار مورد نیاز

- منبع مورد نیاز

- ملزومات جهت ایجاد خطوط هوای تمیز

- سطح رطوبت قابل قبول برای کاهش خوردگی در سیستم و جلوگیری از عملکرد با اصطکاک بالا.

- روغن زنی (در صورت لزوم)

- درجه حرارت هوای فشرده و تاثیرات آن بر روی سیستم

- سایز خطوط و شیرها برای برآورد کردن احتیاجات سیستم

- انتخاب مواد جهت تحقق احتیاجات سیستم و مناسب با محیط

- نقاط آب بندی و خروجیهای هوای فشرده در انشعابات سیستم .

- طراحی سیستم تقسیم، جهت برآورد کردن نیازهای مدار پنیوماتیکی

به عنوان یک قاعده کلی، اجزاء پنیوماتیکی برای فشارکاری حداکثر 800 الی1000 kPa (8-10bar) طراحی شدهاند. البته برای مصارف آموزشی، جهت اقتصادی بودن آن، فشار کاری پیشنهاد شده kpa 500 الـی kpa 600

(bar 6-5 ) باشد. به علت افت فشار موجود در سیستم توزیع، کمپرسور باید توانـایی ایجـاد kpa 650 – 700kpa (bar 7-5.6) فشار را جهت دست یافتن به مقادیر مذکور داشته باشد.

برای کاهش نوسانات فشاری باید از یک مخزن استفاده شود. در بعضی از موارد برای عبارت مخزن از عبـارت “receiver “دریافت کننده نیز استفاده میشود .

کمپرسور ، مخزن را که همانند یک تانک ذخیره کننده میباشد ، پر میکند.

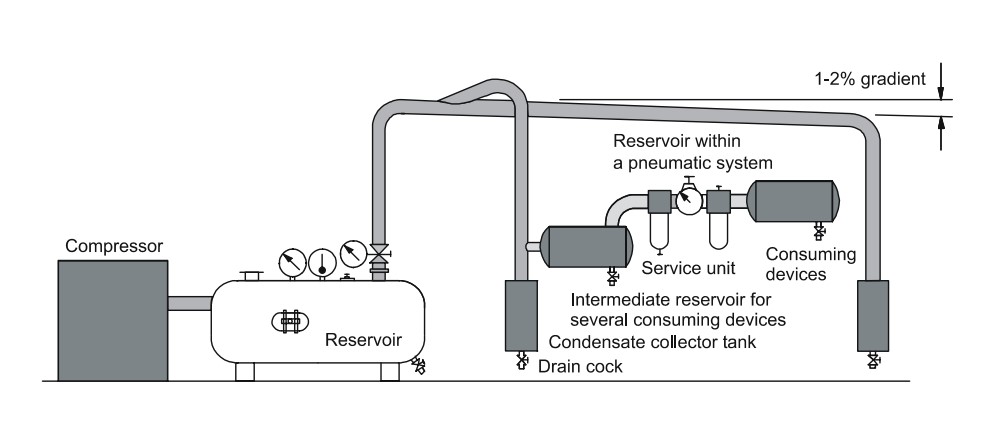

سیستم تقسیم هوای فشرده

در اکثر موارد مدارهای حلقه ای به اندازه خطوط اصلی استفاده میشوند. . این روش نصب خطوط فشار، همچنین سبب دست یافتن به یک منبع ثابت در هنگام مصارف بالای هوای فشرده میشود. خطوط لوله باید به گونهای نصب شوند که در جهت جریان دارای شیب 1 الی 2 درصدی باشند. این امر خصوصاً درباره خطوط انشعابی اهمیت زیادی دارد. آّب مایع شده که در پایین ترین نقطه از خطوط هوا جمع شده است میتواند خارج گردد.

درجایی که خطوط سیستم به صورت افقی قرار میگیرند، هر گونه انشعابی برای نقاط مصرفی هوای فشرده، باید همواره در سمت بالای خط اصلی نصب شود.

انشعاباتی که جهت تخلیه رطوبت ایجاد شده درهوا, مورد استفاده قرار میگیرند در سمت پائین خط اصلی نـصب میشوند. جهت بستن بخشی از خطوط هوای فشرده درصورت عدم احتیاج به آن بخش و یا خواباندن آن برای تعمیرات از شیرهای قطع و وصل استفاده میشود.

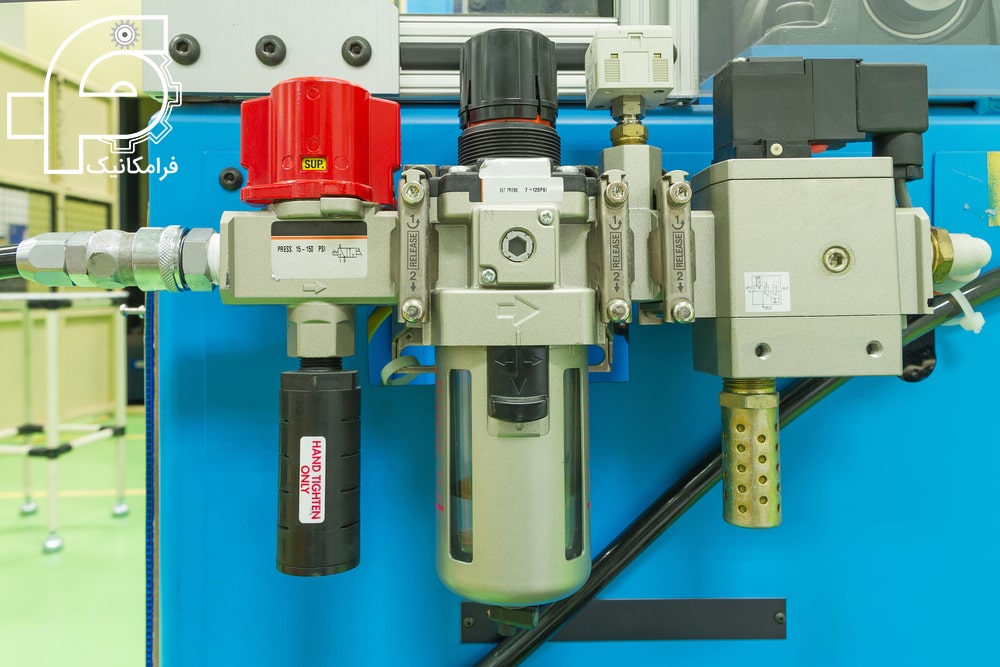

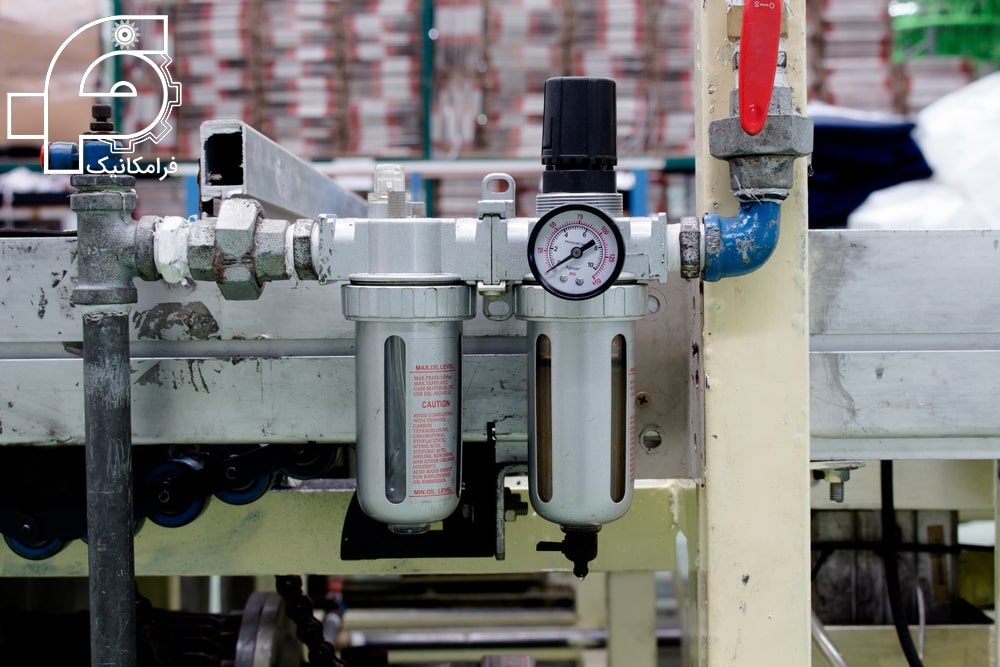

اجزای تشکیل دهنده واحد مراقبت ترکیبی

واحد مراقبت ترکیبی شامل اجزاء زیر میباشد:

- فیلتر هوای فشرده با آبگیر (دستی-اتوماتیک)

- رگولاتور هوای فشرده

- روغن زن هوای فشرده

اگرچه، استفاده از روغن زن برای بخش قدرت یک سیستم کنترل به جز در مواقع لزوم، ضروری نمی باشد و این درحالی است که هوای فشرده در بخش کنترل، لزوماً احتیاجی به روغن کاری ندارد.

ترکیب صحیح ، اندازه و نوع این عناصر با توجه به احتیاجـات سیـستم و کـاربرد آن تعیـین میشود. یـک واحد مراقبت در شبکه هر سیستم کنترلی جهت حصول اطمینان آن از کیفیـت هـوای فـشرده بـرای هـر کـاربرد مجـزا نصب میگردد.

فیلتر هوای فشرده

فیلتر هوای فشرده، وظیفه جداسازی تمامی آلودگی ها، از هـوای فـشرده عبـوری و همچنـین آبـی کـه طـی ایـن پروسه تولید گردیده است را بعهده خواهد داشت . هـوای فـشرده از طریـق شـیارهای راهنمـا وارد کاسـه فیلتـر میشود. ذرات مایع و ذرات درشت آلودگی ها بوسیله پدیده گریز از مرکز جدا سازی شده و در قسمت پـایین کاسه فیلتر جمع میشوند آب و ذرات جدا شده باید قبل از اینکـه مقدارشـان از علامـت حـداکثر مجـاز فراتر نـرود، تخلیه گردند ، درغیر این صورت مجدداً وارد جریان هوای فشرده میشوند.

رگولاتور هوای فشرده

هدف رگولاتور این است که فشار سیستم (فشار ثانویه) را بدون توجه بـه بـالا و پـایین رفـتن فـشار رگولاتور هوای فشرده خط (فشار اولیه) و میزان مصرف هوا، به طور واقعی ثابت و یکنواخت نگه دارد.

روغن زن هوای فشرده

هدف روغن زن رساندن مقدار کمی از غبار روغن به قسمتی از سیـستم توزیـع هـوای فـشرده مـیباشـد و در صورتی که روغن زن هوای فشرده برای عملکرد سیستم پنیوماتیکی ضرورت داشته باشد مورد استفاده قـرار میگیرد.

7- کاهنده صدا – صدا خفه کن

یکی از عیب هایی که به سیستم پنوماتیک وارد مینمایند، ایجاد سر و صداهای زیاد است. قطعا برای اینکه بتوان این سیستم را پیاده سازی نمود، نیاز است تا شما صدای ایجاد شده را کاهش داده یا آن را کنترل نمایید. در بازار دستگاه هایی با نام کاهنده صدا وجود دارند که میتوانند صدای ایجاد شده را بسیار کم کنند. در نظر داشته باشید که گاهی صدای فوق تا حدی زیاد است که شبیه به انفجار است.

به جز مواردی که در بالا بیان شدند، ممکن است در ساختاری سیستم پنوماتیک از اجزای دیگری نیز استفاده شود. به طور مثال عملگرها، کمپرسورها، فیلترها و … برخی دیگر از قسمت های مهم در این سیستم هستند. اما ما تلاش کردیم تا بخش های مهم که وظیفه حیاتی در این سیستم را دارند بیان نماییم و توضیح دهیم.

سیستم پنوماتیک چطور کار میکند؟

حال که با نوع عملکرد و اجزای سیستم پنوماتیک آشنا شده اید، نوبت به آن رسیده است که بدانید، این سیستم چگونه فعالیت مینماید. برای اینکه شما بتوانید در این سیستم قدرت تولید شده را به خوبی و با سرعت منتقل نمایید، لازم است تا از یک سیال استفاده نمایید. سیال مد نظر شما باید تحت فشار قرار گیرد. این مورد میتواند به صورت تراکم پذیر یا تراکم ناپذیر در نظر گرفته شود. طبیعتا در سیستم های هیدرولیک برای اینکه این انتقال صورت گیرد از پمپ های هیدرولیکی که دارای مایع هیدرولیک هستند، استفاده میشود. در واقع این پمپ ها میتوانند نیروی مکانیکی ایجاد شده را به قدرت سیال منتقل نمایند. پس از این مرحله میتوان نیرو را به هر بخش مد نظر منتقل کرد. در سیستم های پنوماتیک فشار و نیرو بسیار زیاد است. لذا باید دقت نمایید که اتصالات دارای مقاومت لازم باشند.

توان منتقله

برای اینکه بتوان نیرو را در لوله ها به حرکت درآورد از شیرها استفاده میشود. شیرها مسیر حرکت را مشخص مینمایند. شیرها میتوانند انرژی را به سمت موتورها و سیلندرها منتقل نمایند. موتورها در این مرحله نیروی سیال را به نیروی مکانیکی تبدیل مینمایند. باید توجه داشته باشید که در سیستم پنوماتیک منظور از ماده سیال، هوای سیال میباشد. این هوا دارای فشار زیادی است. برای اینکه بتوان این سیال را به وجود آورد، لازم است تا در مسیر انتقال هوا از یک کمپرسور استفاده نمود تا هوا متراکم شود. در این مرحله میتوان میزان فشار را نیز کنترل کرد.

سیال منتقل کننده

استفاده از سیال منتقل کننده انرژی میتواند به سلامت سیستم پنوماتیک کمک شایانی نماید. اگر این سیال وجود نداشته باشد، اتصالات و لوله های انتقال دهنده در معرض فشار زیاد دچار مشکل میشوند. البته موضوع دیگری که در این سیستم های انتقال دهنده باید به آن دقت نمایید، دمای هوا است. شما باید دمای هوا و سیال را کاهش دهید تا به سیستم انتقالی آسیبی وارد نکند. از همین رو به واحد مجزایی برای خنک سازی سیستم و خشک کردن هوا نیز نیاز خواهید داشت. در نهایت هوای تراکم پذیر و دارای انرژی بالا، داخل مخزن ها نگهداری میشود.

از پنوماتیک در چه مواردی استفاده میشود؟

خوشبختانه شما امروزه میتوانید سیستم پنوماتیک را در اغلب صنعت ها مشاهده نمایید. در واقع این مورد یک جایگزین مقرون به صرفه برای برق است. باید بیان نمود که سیستم های صنعتی برای اینکه فعالیت نمایند، عموما گازهای خطرناک تولید میکنند اما این سیستم ها هوای آلوده ای از خود نشت نمیدهند. به همین دلیل، میتوان در تمام محیط ها حتی فضاهایی که احتمال آتش سوزی در آنها زیاد است، استفاده نمود. کارخانجات صنعتی که با موادی چون بنزین، دیزل و مواردی از این قبیل فعالیت مینمایند، اغلب سیستم فوق را بکار میگرند.

البته باید خاطرنشان شد که میتوان این سیستم را به صورت تلفیقی نیز استفاده نمود. در واقع آنها را به عنوان سیستم های الکتریکی یا هیدرولیکی مورد بهره برداری قرار داد. به طور مثال اگر برای فعالیت سیستم های صنعتی، شما از سیستم هیدرولیک به همراه سیستم پنوماتیک استفاده نمایید، انرژی بیشتری در اختیار خواهید داشت. این مورد در ساخت ربات های تجاری نیز اهمیت زیادی دارد. زیرا قادر خواهید بود که انرژی مکانیکی مورد نیاز ربات ها را از این سیستم به دست آورید. امروزه در صنعت هایی همچون تولید لبنیات، دامپروری، ساخت ربات های خودکار، صنایع فولاد، در بانک ها، بیمارستان ها، رستوران ها و … از سیستم پنوماتیک استفاده میشود. جالب است که بدانید در رشته های دانشگاهی و مخصوصا رشته های پزشکی و فنی نیز از این سیستم بسیار استفاده میشود.

پنوماتیک یا هیدرولیک ، کدامیک بهتر هستند؟

این سوال از دید بسیاری از افراد جواب واضحی ندارد. در واقع هر کدام از سیستم های فوق در مکان خود میتوانند مفید باشند و مورد استفاده قرار گیرند. آنچه واضح است، این مورد میباشد که در صنعت فعلی به هر دو سیستم نیاز مبرمی وجود دارد. برای اینکه بتوانید بین این دو سیستم مقایسه بهتری انجام دهید باید با مشخصات و ویژگی های هر کدام به صورت جداگانه آشنا شوید.

سیستم هیدرولیک:

- دارای مقاومت و استحکام بالایی میباشد.

- چنانچه هر کدام از قطعات آن نیاز به تعمیر با تعویض داشته باشد، به آسانی انجام میشود.

- سیستم مذکور میتواند انرژی چرخشی را به خطی یا به صورت برعکس تبدیل نماید.

- اگر بخواهید جهت حرکت را حتی زمانی که زیر بار است، تغییر دهید، این سیستم عملکرد بهتری دارد.

- به کمک پیستون های هیدرولیکی که در بازار وجود داشته و وزن آنها نیز کم میباشد، میتوانید انرژی بالایی تولید نمایید.

- اگر قطعات موجود در سیستم هیدرولیک را به خوبی روغن کاری نمایید، میتوانید از آنها برای مدت زمان طولانی استفاده کنید.

- هرگونه سیستم صنعتی را به کمک این فناوری میتوانید پیاده سازی کنید.

اما

- در سیستم های هیدرولیکی اغلب شاهد نشت های بسیاری هستیم. این نشت ها میتوانند باعث آتش سوزی و ضررهای جبران ناپذیری شوند.

- رعایت استانداردهای لازم در یک دستگاه هیدرولیکی به مراتب دشوار تر از سیستم های پنوماتیکی است. دستگاه های هیدرولیکی محیط را بسیار کثیف مینمایند.

- در زمان کار با دستگاه های مذکور احتمال به وجود آمدن خطرات جانی زیادی وجود دارد.

سیستم پنوماتیک:

- ماده اولیه فعالیت این سیستم هوا میباشد. این مورد ارزان است و شما در هر نقطه از کره زمین میتوانید آن را مشاهده نمایید.

- سیستم پنوماتیک کمترین آسیب زیست محیطی را به جامعه وارد مینماید لذا از آن میتوان در هر صنعت و فضایی استفاده نمود. میزان نشت مواد حساسیت زا که برای سلامت انسان مشکل ساز هستند، در این سیستم بسیار کم است.

- سیستم پنوماتیک نسبت به تغییرات دمایی حساسیت کمی دارد.

- قطعات و پیاده سازی این گونه سیستم ها بسیار ارزان میباشند.

اما:

- بیشترین ظرفیت تولید با سیستم پنوماتیک در حدود 10 بار است و به هیچ وجه بیشتر نمیشود.

- برای اینکه بتوان فشارهای قوی تولید نمود و آنها را کنترل کرد، نیاز است تا از تجهیزات زیادی استفاده شود که این مورد گاها هزینه بر است.

- کوچکترین بی دقتی در اندازه گیری اتمسفر باعث میشود تا راندمان دستگاه کاهش یابد.

- آماده نمودن هوا به عنوان ماده اولیه، بسیار دشوار است.

مزایای سیستم پنوماتیک:

شاید برای شما نیز این سوال به وجود آمده باشد که چرا باید از سیستم پنوماتیک استفاده کنیم؟ این سیستم دارای مزایای زیادی میباشد که به صورت موردی میتوانید آنها را در زیر مشاهده نمایید:

- هوا ارزان است: برای اینکه یک سیستم پنوماتیکی بتواند فعالیت نماید، نیاز است تا شما حجم قابل توجهی هوا در اختیار داشته باشید. خوشبختانه کره زمین پر از هوا میباشد و این ماده اولیه نیز بسیار ارزان است. از همین رو به راحتی میتوانید هوا را جمع آوری نموده و آن را ذخیره کنید. گاها نیز مشاهده شده است که برخی از صنایع هوا را برای مدت زمان زیادی نگهداری میکنند بدون آنکه نگران خراب یا فاسد شدن آن باشند.

- تجدید پذیر است: شما میتوانید از این ماده اولیه استفاده نموده و زمانی که کارتان به اتمام رسید، آن را مجدد آزاد نمایید. سیستم مذکور به هیچ وجه محیط شما را آلوده نمینماید. لازم به ذکر است که سیستم فوق به این دلیل کارآمد است که ماده اولیه آن عمر طولانی دارد. از همین رو میتوان بیان داشت که هوا به راحتی خراب نمیشود، لذا میتوانید برای مدت زمان زیادی نیز از آن استفاده کنید.

- طراحی ساده ای دارد: یکی دیگر از مزیت هایی که باید حتما برای سیستم های پنوماتیکی در نظر بگیرید، این مورد میباشد که آنها بسیار ساده طراحی و اجرا میشوند. شما میتوانید در سیستم های کنترلی خود به راحتی از آنها بهره ببرید.

ادامه

- این سیستم ها با محیط سازگاری بالایی دارند. زمانی که شما هوای فشرده را در محیط آزاد میکنید، باید توجه داشته باشید که هیچگونه گرد و غبار و آلودگی در خود ندارد لذا محیط زندگی را کثیف نمینماید.

- کار کردن با سیستم های پنوماتیکی بسیار آسان و ایمن است. قطعاتی که در این سیستم ها مورد استفاده قرار میگیرند، اگر در برابر دمای زیاد قرار بگیرند، دچار آتش سوزی نمیشوند.

- به صورت کلی استفاده از سیستم پنوماتیکی بسیار مقرون به صرفه است.

معایب سیستم پنوماتیک:

اما در کنار تمام مزایایی که در بالا بیان شد، باید عنوان نمود که سیستم پنوماتیکی دارای نقاط ضعفی نیز است که جای تامل دارد. برخی از مهمترین نکات منفی به قرار زیر هستند:

- گاها کاهش دقت را در این سیستم ها میتوان مشاهده نمود. در سیستم های پنوماتیک اگر که جریان هوا و فشار کم گردد، مشاهده میشود که دقت دستگاه نیز پایین میآید. این مورد بر عملکرد قطعات تاثیر منفی میگذارد. از همین رو گفته میشود که کاهش فشار باعث کاهش راندمان و خروجی دستگاه میگردد.

- نمیتواند بار زیادی را تحمل نماید. یکی دیگر از نقدهایی که بر این سیستم وارد میشود، ظرفیت کم آن است. اگر بارهای شما یا صنعتی که قصد استفاده از سیستم پنوماتیک را در آن دارید، ظرفیت بالایی نیاز داشته باشد، پنوماتیک گزینه خوبی نخواهد بود.

- گاها مشاهده شده است که سرعت کار در سیستم های فوق غیریکنواخت است. به این معنا که اگر فشار هوا پایین بیاید، سرعت پیستون ها و عملگرها نیز به همان اندازه کم خواهد شد. کم و زیاد شدن فشار بر روی پیستون ها فشار زیادی را تحمیل مینماید. لذا امکان خراب شدن دستگاه وجود دارد.

ادامه

- سر و صدای زیاد: این مورد شاید بزرگترین و اساسی ترین ایراد یک سیستم پنوماتیک باشد. گاها بلندی صدای تولید شده در این سیستم همانند صدای انفجار است. البته امروزه از روش هایی برای کاهش این صداها استفاده شده است ولیکن همچنان سیستم فوق یکی از سیستم های پر سر و صدا در صنعت محسوب میشود. سر و صداهای سیستم مذکور در زمان خروج هوای فشرده به مراتب بلندتر و آزار دهنده تر است.

با تمام این تفاسیر باید بدانید که پنوماتیک دارای پتانسیل بسیاری است. میتوان آن را به عنوان یک منبع تجدید پذیر در نظر گرفت. جالب است که بدانید امروزه مهندسان به دنبال روش هایی هستند که از این انرژی برای روشن نمودن ماشین و حرکت آن استفاده کنند. با توجه به اینکه در زندگی فعلی فراهم آوردن مواد اولیه صنایع بسیار دشوار است، استفاده از این سیستم میتواند تا حد زیادی مشکلات را برطرف نماید.

آیا پنوماتیک میتواند جایگزین الکتریک شود؟

با تمام توضیحاتی که در بالا بیان شد، هم اکنون میخواهیم به این موضوع بپردازیم که آیا میتوانیم سیستم پنوماتیک را جایگزین برق نماییم؟ طبیعتا چون پنوماتیک دارای قابلیت اشتعال زایی نمیباشد، گزینه بهتری نسبت به برق است. هر جا برق کشی صورت میگیرد، خطر آتش سوزی و احتراق نیز وجود دارد. از همین رو میتوان بیان داشت که در محیط های مستعد آتش سوزی بهتر است تا از این مورد استفاده شود.

تولید برق خود دارای فرآیند دشوار و پیچیده ای میباشد اما باید توجه داشت که پنوماتیک را میتوان به راحتی پیاده سازی کرد. به همین دلیل اگر بتوان معضل بازدهی کمتر پنوماتیک را حل کرد؛ باید بیان نمود که این سیستم ها جایگزین های بهتری هستند. ولیکن آنچه امروز ما مشاهده مینماییم این مورد است که سیستم فوق در زیر بار زیاد نمیتواند عملکرد خوبی داشته باشد.

همچنین توجه به این موضوع نیز حائز اهمیت است که کاربرد پنوماتیک بسیار بیشتر از برق است. شما میتوانید این مورد را به عنوان یک منبع تجدیدپذیر در نظر بگیرید و همواره از آن استفاده نمایید. این سیستم هیچگونه وابستگی به سایر سوخت ها ندارد و این مورد ارزش آن را افزایش میدهد.

کاربردهای سیستم پنوماتیک:

برخلاف آنچه که عموم مردم تصور مینمایند، سیستم های پنوماتیکی بسیار جذاب هستند. امروزه پیستون هایی که در دستگاه های ورزشی یا حتی پیانوها مورد استفاده قرار میگیرند از این سیستم بهره میبرند. شما از این مورد میتوانید در سیستم های حمل و نقل نیز استفاده کنید. امروزه در برخی از رستوران ها، بانک ها و … جهت اتوماتیک نمودن فعالیت ها از پنوماتیک استفاده میشود که بازدهی آن نیز خوب است. به صورت کلی باید بیان نمود که سیستم پنوماتیک در زندگی فعلی ما بسیار تاثیر دارد. با توجه به اینکه تامین مواد اولیه هزینه بر است، استفاده از سیستم فوق میتواند گزینه خوب و کارآمدی باشد.

مقایسه هیدرولیک با پنوماتیک و الکتریک

در جدول زیر به صورت گسترده و مفصل به مقایسهی پنوماتیک با هیدرولیک و الکتریک پرداخته ایم و تمامی موارد را با یکدیگر قیاس کردهایم. شما میتوانید تفاوت هیدرولیک با پنوماتیک را در جدول زیر مشاهده کنید.

| موضوع | پنیوماتیک | هیدرولیک | الکتریک |

| نیروی خطی | نیرو بعلت فشار کم و قطر سیلندر بین 35000 تا 40000 نیوتن محدود است. در موقع سکون بدون مصرف انرژی. | نیروی زیاد بعلت فشار قوی | راندمان نامطلوب، نبایستی زیر بار قرار گیرد. مصرف انرژی زیاد. در دور خلاص، نیروی کم |

| نیروی دورانی | گشتاور کامل حتی در موقع سکون بدون انرژی | گشتاور کامل حتی در موقع سکون ، ولی مصرف زیاد انرژی | · گشتاور کم در حالت سکون |

| حرکت خطی | تولید ساده ، شتاب زیاد ، سرعت زیاد حدود 5/1 متر بر ثانیه | تولید ساده توسط سیلندر ، تنظیم خوب سرعت. | مشکل و گران چون تبدیل مکانیکی لازم دارد و برای طول های کوتاه توسط مغناطیس و برای نیروهای کم موتورهای خطی |

| حرکت دورانی و نوسانی | موتورهای پنیوماتیکی با دور زیاد حدود 500000 دور در دقیقه هزینه کارگاهی زیاد، راندمان بد، نوسان توسط میله و چرخ دنده . | موتورهای هیدرولیکی و سیلندرهای نوسانی با سرعتهای کم مانند انواع پنیوماتیکی، راندمان خوب | راندمان خوب برای عمل کننده های دورانی، دور محدود. |

ادامه

| تنظیم پذیری | تنظیم نیرو توسط فشار و سرعت توسط شدت جریان و تخلیه سریع. | سرعت و نیرو بسیار خوب قابل تنظیم هستند همچنین در حوزه آهسته دقیقاٌ مؤثر است. | فقط امکان محدود دارد و در عین حال با مخارج بسیار |

| انبارو حمل انرژی | تا حجم زیاد بدون مخارج زیاد امکان دارد ، ارسال در لوله ( حدود 1000 متر ) و حمل در کپسول. | انبار کردن محدود است ، با کمک گاز یا مخزن فنری امکان دارد ، ارسال در لوله تا 100 متر. | انبار کردن بسیار مشکل و هزینه بردار اغلب فقط در مقدار کم ( باطری )، ارسال ساده توسط شبکه برای فواصل دور |

| تاثیرات محیط | غیر حساس در مقابل نوسان حرارتی بدون خطر انفجار ، در رطوبت زیاد هوا شدت جریان زیاد و حرارت کم محیط خطر یخ زدگی | حساس در مقابل نوسان حرارتی، خطر آتش سوزی در نقاط دارای نشتی وآلوده | غیرحساس در مقابل نوسان حرارتی ، در نقاط خطرناک دستگاههای حفاظتی برای مقابله با آتش سوزی و انفجار لازم است. |

| هزینه های انرژی | با مقایسه با برق گران است یک متر مکعب هوا با فشار 6 بار بر حسب استفاده بین03/0 تا 05/0 مارک میباشد. | با مقایسه برق گران است. | ارزان |

| بطور کل | عناصر قبول بار زیاد میکنند، صدای تخلیه ناموزن بنابراین صدا خفه کن لازم است | در اثر فشار زیاد پمپ صدا دارد عناصر قبول بار زیاد میکنند | عناصر نمیتوانند قبول بار زیاد کنند البته با مخارج زیاد میتوان از آنها بار زیاد گرفت . صدا در اثر اتصال کنتاکتورها و مگنت ها. |

مقالات

دورهها

[masterslider id=”1″]

.