یاتاقان (بیرینگ) (Bearing)

یاتاقان یا بیرینگ چیست؟

فهرست مطالب

بیرینگ – یاتاقان چیست؟

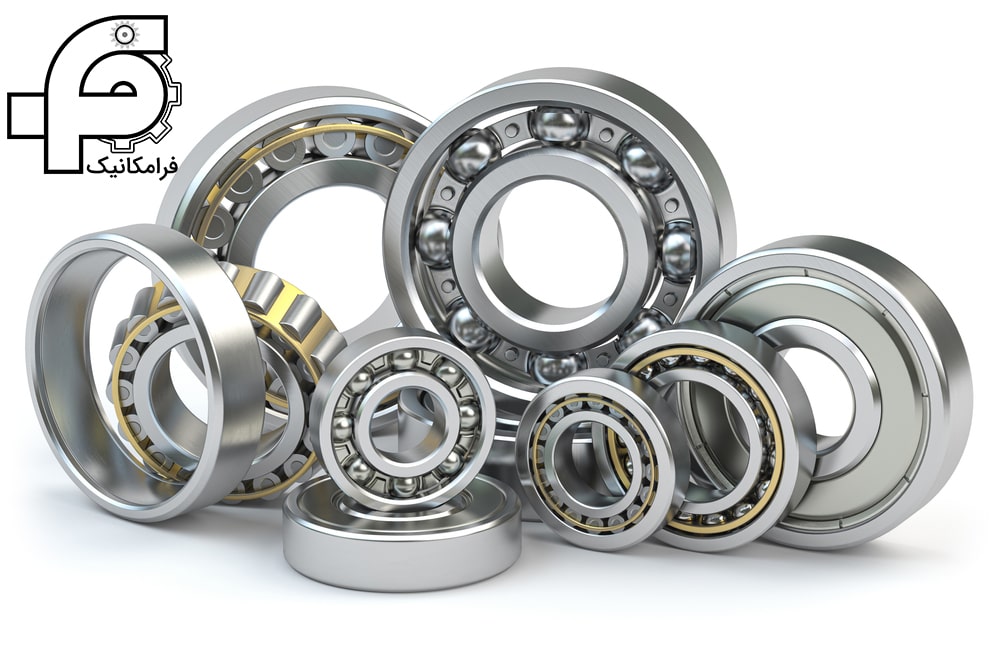

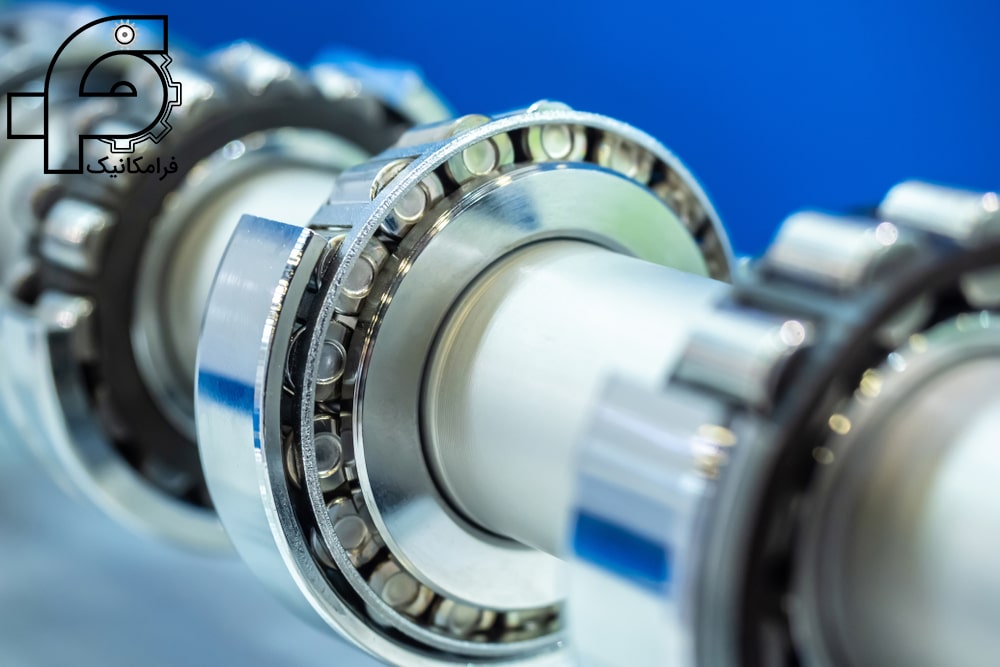

یاتاقان یا بلبرینگ (به انگلیسی: Bearing) قطعهای مکانیکی است که برای کاهش اصطکاک میان دو قطعه که نسبت به یکدیگر حرکت دارند، به کار میرود. یاتاقانها در انواع و شکلهای مختلفی ساخته میشوند و کاربردهای گستردهای در صنایع مختلف دارند.

اجزای اصلی یاتاقان

- حلقه داخلی: که به شفت (محور) وصل میشود.

- حلقه خارجی: که در بدنه یا محفظه قرار میگیرد.

- ساچمهها یا غلتکها: که بین حلقههای داخلی و خارجی قرار دارند و باعث کاهش اصطکاک میشوند.

- قفسه (نگهدارنده ساچمهها): که ساچمهها را در جای خود نگه میدارد و باعث توزیع یکنواخت آنها میشود.

انواع یاتاقان

- یاتاقان لغزشی (Plain Bearings): که از سطحی صاف برای حرکت استفاده میکنند.

- یاتاقان غلتشی (Rolling Bearings): که از ساچمهها یا غلتکها برای کاهش اصطکاک بهره میبرند. این نوع شامل انواع زیر است:

- بلبرینگ (Ball Bearing): که از ساچمههای کروی استفاده میکند.

- رولبرینگ (Roller Bearing): که از غلتکهای استوانهای یا مخروطی استفاده میکند.

کاربردها

یاتاقانها در بسیاری از دستگاهها و ماشینآلات استفاده میشوند، از جمله:

- ماشینآلات صنعتی

- خودروها و وسایل نقلیه

- تجهیزات الکترونیکی

- ابزارهای دقیق

یاتاقانها به دلیل نقش حیاتی در کاهش اصطکاک و افزایش کارایی و عمر مفید دستگاهها، یکی از اجزای بسیار مهم و کاربردی در مهندسی مکانیک و صنایع مختلف هستند.

یاتاقان چیست؟ (بیرینگ) (Bearing)

قطعه مکانیکی یاتاقان (بیرینگ) (Bearing) وﺳﻴﻠﻪاي اﺳﺖ ﻛﻪ اﺟﺎزه ﺣﺮﻛﺖ ﻧﺴﺒﻲ ﻣﻘﻴﺪ ﺑﻴﻦ دو ﻳﺎ ﺑﻴﺸﺘﺮ از دو ﻗﻄﻌﻪ را ﻣﻲدﻫﺪ ﻛﻪ ﺑﻪ ﻃﻮر ﻧﻤﻮﻧﻪ ﺑﻪ ﺻﻮرت ﭼﺮﺧﺶ ﻳﺎ ﺣﺮﻛﺖ ﺧﻄﻲ اﺳﺖ. یاتاقان ها ﻣﻲﺗﻮاﻧﻨﺪ ﺑﻪ ﺻﻮرت ﮔﺴﺘﺮده اي، ﺑﺮ ﻃﺒﻖ ﺣﺮﻛﺘﻲ ﻛﻪ ﻣﺠﺎزﻧﺪ داﺷﺘﻪ ﺑﺎﺷﻨﺪ، ﻳﺎ ﺑﺮاﺳﺎس اﺻﻮل ﻛﺎري آنﻫﺎ و ﻫﻤﭽﻨﻴﻦ ﺟﻬﺖ ﺑﺎرﻫﺎي اﻋﻤﺎﻟﻲ ﻛﻪ ﻣﻲﺗﻮاﻧﻨﺪ ﺗﺤﻤﻞ ﻛﻨﻨﺪ، ﻃﺒﻘﻪﺑﻨﺪي ﺷﻮﻧﺪ

ادامه

یاتاقان های ﺳﺎده (Ball Bearing) ﺑﻪ ﻃﺮز ﮔﺴﺘﺮده اي اﺳﺘﻔﺎده ﻣﻲﺷﻮﻧﺪ و از ﺳﻄﻮح ﺑﺮاي ﺗﻤﺎس ﺳﺎﻳﺸﻲ اﺳﺘﻔﺎده ﻣﻲﻛﻨﻨﺪ. ﺑﺎ وﺟﻮد روانﻛﺎري، آنﻫﺎ ﻣﻌﻤﻮﻻً ﻋﻤﺮ و اﺻﻄﻜﺎك ﻛﺎﻣﻼ ﻗﺎﺑﻞ ﻗﺒﻮﻟﻲ را اراﺋﻪ ﻣﻲدﻫﻨﺪ. از ﺳﻮي دﻳﮕﺮ، یاتاقان (Bearing) ﺑﺎ اﺻﻄﻜﺎك ﻛﻢ ﻣﻌﻤﻮﻻً ﺑﻪ ﺧﺎﻃﺮ راﻧﺪﻣﺎن، ﻛﺎﻫﺶ ﻓﺮﺳﺎﻳﺶ و اﺳﺘﻔﺎده ﮔﺴﺘﺮده درﺳﺮﻋﺖﻫﺎي بالا، داراي اﻫﻤﻴﺖ ﻣﻲﺑﺎﺷﻨﺪ. اﺻﻮﻻ ﻳﻚ یاتاقان (Bearing) ﻣﻲﺗﻮاﻧﺪ اﺻﻄﻜﺎك را ﺑﺎ اﻣﺘﻴﺎز ﺷﻜﻞ، ﻧﻮع ﻣﺎده ﻳﺎ ﺑﺎ داﺷﺘﻦ ﻳﻚ ﺳﻴﺎل ﺑﻴﻦ ﺳﻄﻮح ﻳﺎ ﺟﺪاﻛﺮدن ﺳﻄﻮح ﺑﺎ ﻳﻚ ﻣﻴﺪان اﻟﻜﺘﺮوﻣﻐﻨﺎﻃﻴﺴﻲ، ﻛﺎﻫﺶ دﻫﺪ.

- از ﻃﺮﻳﻖ ﺷﻜﻞ: ﻣﻌﻤﻮﻻً اﻳﻦ ﻣﺰاﻳﺎ ﺑﺎ اﺳﺘﻔﺎده از ﻏﻠﺘﻚﻫﺎ، ﻛﺮهﻫﺎ ﻳﺎ ﺑﺎ ﺷﻜﻞ دادن ﻳﺎﺗﺎﻗﺎنﻫﺎي ﺧﻤﺸﻲ ﺑﻪدﺳﺖ ﻣﻲآﻳﺪ.

- از ﻃﺮﻳﻖ ﻣﻮاد: ﺑﺎ ﺑﻬﺮهﮔﻴﺮي از ﻃﺒﻴﻌﺖ و خواص ﻣﻮادي ﻛﻪ یاتاقان ها را ﺗﺸﻜﻴﻞ میدهند. (ﻳﻚ ﻣﺜﺎل ﻣﻲﺗﻮاﻧﺪ اﺳﺘﻔﺎده از ﭘﻼﺳﺘﻴﻚ ﺑﺎﺷﺪ ﻛﻪ اﺻﻄﻜﺎك ﺳﻄﺤﻲ ﻛﻤﻲ دارد)

- از ﻃﺮﻳﻖ ﺳﻴﺎل: ﺑﺎ ﺑﻬﺮه ﺑﺮدن از وﻳﺴﻜﻮزﻳﺘﻪ ﻛﻢ ﻳﻚ ﻻﻳﻪ ﺳﻴﺎل ﻣﺎﻧﻨﺪ ﻳﻚ روانﻛﺎر و ﻳﺎ ﻳﻚ واﺳﻄﻪ ﻓﺸﺮده ﺷﺪه ﻛﻪ از ﺑﺮﺧﻮرد دو ﺳﻄﺢ ﺟﻠﻮﮔﻴﺮي ﻛﻨﺪ، ﻳﺎ ﺑﺎ ﻛﺎﻫﺶ ﻧﻴﺮوي ﻋﻤﻮدي ﺑﻴﻦ آنﻫﺎ.

- از ﻃﺮﻳﻖ ﻣﻴﺪانﻫﺎ: ﺑﺎ اﺳﺘﻔﺎده از ﻣﻴﺪانﻫﺎي اﻟﻜﺘﺮوﻣﻐﻨﺎﻃﻴﺴﻲ، ﻣﺎﻧﻨﺪ ﻣﻴﺪان ﻣﻐﻨﺎﻃﻴﺴﻲ ﺗﺎ از ﺑﺮﺧﻮرد ﺳﻄﻮح ﺟﺎﻣﺪ ﺟﻠﻮﮔﻴﺮي کند.

ﺣﺘﻲ ﻣﻲﺗﻮان از ﺗﺮﻛﻴﺒﻲ از اﻳﻦ ﺧﻮاص در ﻳﻚ یاتاقان (Bearing) ﺑﻬﺮه ﺑﺮد.

ﻣﻔﺎﻫﻴﻢ ﻛﻠﻲ در ﻣﻮرد یاتاقان (Bearing)

تاریخچه پیدایش و تکامل یاتاقان ها

تاریخچه پیدایش و تکامل یاتاقانها (بلبرینگها) به دوران باستان بازمیگردد و به مرور زمان تکامل یافته است تا به شکلهای پیشرفته و کارآمد امروزی برسد. در زیر به بررسی این تاریخچه میپردازیم:

دوران باستان

- مصر باستان: استفاده از الوارهای چوبی به عنوان یاتاقان برای حرکت دادن سنگهای بزرگ در ساخت اهرام مصر یکی از نخستین شواهد استفاده از یاتاقانهاست.

- روم باستان: استفاده از چرخها و محورهای چوبی در ارابهها و چرخ دستیها که با مواد چربکننده نظیر روغن حیوانی برای کاهش اصطکاک همراه بود.

قرون وسطی

- لئوناردو داوینچی (1452-1519): لئوناردو داوینچی یکی از نخستین افراد بود که طرحهای اولیهای از یاتاقانهای غلتشی را ارائه داد. او طراحیهای دقیقی از انواع یاتاقانها در دفترچههای خود به جا گذاشته است.

انقلاب صنعتی (قرن 18 و 19)

- جان هریسون (1693-1776): در اواسط قرن 18، هریسون برای ساخت ساعت دریایی خود از یاتاقانهای غلتشی استفاده کرد تا دقت ساعت را افزایش دهد.

- فردریک فیشر (1849-1899): در اواخر قرن 19، فردریک فیشر با اختراع دستگاهی برای سنگزنی دقیق ساچمههای فلزی، گام مهمی در تولید انبوه و استاندارد یاتاقانها برداشت.

قرن 20 و 21

- توسعه و استانداردسازی: در اوایل قرن 20، شرکتهای متعددی نظیر SKF در سوئد و Timken در آمریکا شروع به تولید انبوه یاتاقانهای غلتشی با استانداردهای مشخص کردند.

- پیشرفتهای مواد و تکنولوژی: با پیشرفت تکنولوژی مواد و فرآیندهای تولید، یاتاقانها از مواد جدیدی نظیر فولاد ضد زنگ، سرامیکها و پلیمرهای پیشرفته ساخته شدند.

- یاتاقانهای هوشمند: در دهههای اخیر، با پیشرفت الکترونیک و فناوریهای حسگری، یاتاقانهای هوشمند با قابلیت پایش وضعیت (Condition Monitoring) و تشخیص خرابیها به بازار عرضه شدند.

تاریخچه پیدایش و تکامل یاتاقان ها (بلبرینگ ها)

ﻧﻮع اوﻟﻴﻪ از یاتاقان های ﺧﻄﻲ از ﺳﻪ ﻗﺴﻤﺖ ﺗﺸﻜﻴﻞ ﺷﺪه ﻛﻪ ﺑﺮ روي ﻫﻢ ﻗﺮار دارﻧﺪ. در ﻫﺮ ﺻﻮرت ﻫﻴﭻ ﻣﺪرك ﻗﺎﻃﻌﻲ وﺟﻮد ﻧﺪارد اﻣﺎ اﻳﻦ ﺗﻜﻨﻮﻟﻮژي ﻣﻤﻜﻦ اﺳﺖ ﺑﻪ ﻗﺪﻣﺖ ﺳﺎﺧﺖ اﻫﺮام ﮔﻴﺰا ﺑﺎﺷﺪ. یاتاقان های ﺧﻄﻲ ﻣﺪرن از اﺻﻮل ﻣﺸﺎﺑﻬﻲ اﺳﺘﻔﺎده ﻣﻲﻛﻨﻨﺪ ﺑﺎ اﻳﻦ ﺗﻔﺎوت ﻛﻪ ﺑﻌﻀﻲ ﻣﻮاﻗﻊ از ﺳﺎﭼﻤﻪ ﺑﻪ ﺟﺎي ﻏﻠﺘﻚ اﺳﺘﻔﺎده ﻣﻲﺷﻮد.

اﺟﺰاء ﻧﺨﺴﺘﻴﻦ یاتاقان ﻫﺎ، ﺳﺎﭼﻤﻪﻫﺎي ﺳﺎده، ﻏﻠﺘﻜﻲ و ﭼﻮب ﺑﻮده اﺳﺖ اﻣﺎ ﺳﺮاﻣﻴﻚ، ﻳﺎﻗﻮت ﻛﺒﻮد و ﺷﻴﺸﻪ ﻧﻴﺰ در آن زﻣﺎن ﻛﺎرﺑﺮد داﺷﺘﻨﺪ. آﻫﻦ، ﺑﺮﻧﺰ و ﻓﻮﻻدﻫﺎي دﻳﮕﺮ، ﺳﺮاﻣﻴﻚﻫﺎ و ﭘﻼﺳﺘﻴﻚ (ﺑﺮاي ﻣﺜﺎل ﻧﺎﻳﻠﻮن ،ﭘﻮﻟﻲ اﻛﺴﻲ ﻣﺘﻴﻠﻴﻦ، ﺗﻔﻠﻮن) ﻫﻤﮕﻲ اﻣﺮوزه ﻣﻌﻤﻮل ﻣﻲﺑﺎﺷﻨﺪ. حتی ﻣﻮاد ﻗﺪﻳﻤﻲ ﻫﻢ ﻣﻲﺗﻮاﻧﻨﺪ دوام ﺧﻮﺑﻲ داﺷﺘﻪ ﺑﺎﺷﻨﺪ. ﺑﺮاي ﻣﺜﺎل، یاتاقان های ﭼﻮﺑﻲ اﻣﺮوزه ﻫﻨﻮز ﻫﻢ ﻣﻲﺗﻮاﻧﻨﺪ در آﺳﻴﺎبﻫﺎي آﺑﻲ ﻗﺪﻳﻤﻲ دﻳﺪه ﺷﻮﻧﺪ

سیر تکامل یاتاقان (بیرینگ)

از جابهجایی سنگ های بزرگ وعظیم الجثه توسط مصری ها بر روی الوارهای چوبی (برای سهولت در حركت آنها را به آب یا روغن آغشته مینمودنند) تا استفاده از محور، چرخ و یاتاقان چوبی در درشكه های قدیمی و استفاده از چربی حیوانات برای روانكاری آنها تاریخچه اولیه سیر تکامل یاتاقان (Bearing) است. همزمان با كشف آلیاژ بابیت درسال 1839 توسط ایساك بابیت آمریكایی و استفاده از آن در ساخت یاتاقان های فلزی موتورهای بخار و سپس ساخت یاتاقان هایی (بیرینگ) از جنس برنز از تحولات دیگر در سیر پیشرفت یاتاقان های صنعتی بودند

قدمت یاتاقان

یاتاقان های ﭼﺮﺧﺸﻲ ﺑﺮاي ﺑﺴﻴﺎري از ﻛﺎرﺑﺮدﻫﺎ ﻣﻮرد ﻧﻴﺎزﻧﺪ؛ از ﻛﺎرﺑﺮدﻫﺎي ﺳﻨﮕﻴﻦ در ﻣﺤﻮر ﭼﺮخﻫﺎ و ﺷﻔﺖﻫﺎي ﻣﺎﺷﻴﻦ ﮔﺮﻓﺘﻪ ﺗﺎ ﻗﺴﻤﺖﻫﺎي دﻗﻴﻖ ﺳﺎﻋﺖﻫﺎ. ﺳﺎدهﺗﺮﻳﻦ ﻳﺎﺗﺎﻗﺎن ﭼﺮﺧﺸﻲ ﻳﺎﺗﺎﻗﺎن ﺑﻮش اﺳﺖ ﻛﻪ ﻓﻘﻂ ﻳﻚ ﺳﻴﻠﻨﺪر اﺳﺖ ﻛﻪ ﺑﻴﻦ ﭼﺮخ و ﻣﺤﻮرش وارد ﻣﻲﺷﻮد. اﻳﻦ ﺳﺎﺧﺘﺎر ﺑﻮﺳﻴﻠﻪ یاتاقان ﻏﻠﺘﺸﻲ اداﻣﻪ ﭘﻴﺪا ﻛﺮد ﻛﻪ در آن ﺑﻮش ﺑﻮﺳﻴﻠﻪ ﺗﻌﺪادي ﻏﻠﺘﻚ ﺳﻴﻠﻨﺪري ﺟﺎﻳﮕﺰﻳﻦ ﺷﺪ. ﻫﺮ ﻏﻠﺘﻚ ﺑﻪ ﻋﻨﻮان ﻳﻚ ﭼﺮخ ﺟﺪا رﻓﺘﺎر ﻣﻲﻛﻨﺪ. اوﻟﻴﻦ یاتاقان ﻏﻠﺘﻜﻲ اﺗﺎقدار (بلبرینگ) در اواﺳﻂ دﻫﻪ 1740ﻣﻴﻼدي ﺑﻮﺳﻴﻠﻪ ﺟﺎن ﻫﺮﻳﺴﻮن ﻛﻪ ﺳﺎﻋﺖ ﺳﺎز ﺑﻮد ﺑﺮاي ﻳﻚ ﻛﺎرﻣﻨﺪ وﻗﺖ ﻧﮕﻬﺪار درﻳﺎﺋﻲ اﺑﺪاع ﺷﺪ. او در اﻳﻦ وﺳﻴﻠﻪ از یاتاقان ﺑﺮاي ﻳﻚ ﺣﺮﻛﺖ ﻧﻮﺳﺎﻧﻲ ﺑﺴﻴﺎر ﻣﺤﺪود اﺳﺘﻔﺎده ﻛﺮد وﻟﻲ او ﻫﻤﭽﻨﻴﻦ در ﻫﻤﺎن زﻣﺎن از ﻳﻚ یاتاقان ﻣﺸﺎﺑﻪ در ﻳﻚ وﺳﻴﻠﻪ واﻗﻌﺎ دوار در ﻳﻚ ﺳﺎﻋﺖ ﻣﻌﻤﻮﻟﻲ ﻧﻴﺰ اﺳﺘﻔﺎده ﻛﺮد.

ﻳﻚ ﻣﺜﺎل ﻗﺪﻳﻤﻲ از بلبرینگ ﭼﻮﺑﻲ ﻛﻪ ﻳﻚ ﻣﻴﺰ ﭼﺮﺧﻨﺪه را ﭘﺸﺘﻴﺒﺎﻧﻲ ﻣﻲﻛﺮد، از ﻛﺸﺘﻲ روﻣﻲ ﺑﻪ ﺟﺎ ﻣﺎﻧﺪه اﺳﺖ. ﺧﺮاﺑﻲ ﻛﺸﺘﻲ ﺑﻪ 40 ﺳﺎل ﻗﺒﻞ از ﻣﻴﻼد ﺑﺮﻣﻲﮔﺮدد.

ﻟﺌﻮﻧﺎردو داوﻳﻨﭽﻲ

ﮔﻔﺘﻪ ﻣﻲﺷﻮد ﻟﺌﻮﻧﺎردو داوﻳﻨﭽﻲ ﻳﻚ ﻧﻮع یاتاقان ﺳﺎﭼﻤﻪاي (بلبرینگ) را در ﺣﺪود سال 1500 میلادی ﺷﺮح داده اﺳﺖ. (ﻣﺴﺌﻠﻪاي در ارﺗﺒﺎط ﺑﺎ بلبرینگ ها، ﻣﺎﻟﺶ ﺳﺎﭼﻤﻪﻫﺎ در ﻣﻘﺎﺑﻞ ﻳﻜﺪﻳﮕﺮﻛﻪ ﻣﻮﺟﺐ اﺻﻄﻜﺎك ﻣﻀﺎﻋﻒ ﻣﻲﺷﻮد). یاتاقان ﻏﻠﺘﺸﻲ اﺗﺎقدار در اﺻﻞ ﺑﻮﺳﻴﻠﻪ ﮔﺎﻟﻴﻠﻪ ﺷﺮح داده ﺷﺪ. ﻗﺮار دادن یاتاقان ها در ﻳﻚ ردﻳﻒ ﺗﺎ ﺳﺎلﻫﺎ زﻳﺎدي ﺑﻌﺪ از آن اﻧﺠﺎم ﻧﺸﺪ. اوﻟﻴﻦ امتیاز ﺣﻖ ﺛﺒﺖ ﻛﺎﺳﻪ ﺳﺎﭼﻤﻪ ﻣﺘﻌﻠﻖ ﺑﻪ ﻓﻴﻠﻴﭗ وﮔﺎن در ﺳﺎل 1794 بود. اﻳﺪه ﻓﺮدرﻳﺶ ﻓﻴﺸﺮ در ﺳﺎل 1883ﺑﺮاي ﻓﺮزﻛﺎري و ﺳﻨﮓ زدن ساچمه ها در اﻧﺪازهﻫﺎ و ﮔﺮدي ﻳﻜﺴﺎن، اساس ﺧﻠﻖ ﻳﻚ ﺻﻨﻌﺖ ﻣﺴﺘﻘﻞ بلبرینگ ﺳﺎزي ﺑﻮد. ﻳﻚ ﺣﻖ اﻣﺘﻴﺎزي ﻛﻪ ﺑﻪ ﻋﻨﻮان اوﻟﻴﻦ ﺣﻖ اﻣﺘﻴﺎز ﮔﺰارش ﺷﺪه اﺳﺖ، ﺑﻪ ﻳﻚ ﺗﻌﻤﻴﺮﻛﺎر دوﭼﺮﺧﻪ ﭘﺎرﻳﺴﻲ در آﮔﻮﺳﺖ 1869رﺳﻴﺪ. اﻳﻦیاتاقان ها ﺳﭙﺲ در دوﭼﺮﺧﻪاي ﻛﻪ ﺑﻮﺳﻴﻠﻪ ﺟﻴﻤﺰ ﻣﻮر در اوﻟﻴﻦ دوره ﻣﺴﺎﺑﻘﺎت ﺟﻬﺎﻧﻲ دوﭼﺮﺧﻪ ﺳﻮاري در ﺟﺎده ﭘﺎرﻳﺲ ﻧﻮاﻣﺒﺮ 1869ﺑﻪ ﻣﻘﺎم ﻗﻬﺮﻣﺎﻧﻲ رﺳﻴﺪ، ﮔﻨﺠﺎﻧﺪه ﺷﺪ.

تاریخچه طراحی مدرن یاتاقان ها

ﻃﺮاﺣﻲ ﻣﺪرن یاتاقان ﺧﻮد ﺗﻨﻈﻴﻢ ﺑﻪ اﺳﻮن وﻳﻨﮕﻮﺋﻴﺴﺖ از ﺷﺮﻛﺖ ﺗﻮﻟﻴﺪﻛﻨﻨﺪه بلبرینگ SKF در ﺳﺎل 1907 ﻣﺮﺑﻮط ﻣﻲﺷﻮد. ﻫﻨﺮي ﺗﻴﻤﻜﻦ، ﻳﻚ روﻳﺎﮔﺮا و ﻣﺒﺘﻜﺮ در ﺻﻨﻌﺖ ﺣﻤﻞ و ﻧﻘﻞ ریلی در ﻗﺮن 19، امتیاز یاتاقان ﺑﺎ ﻏﻠﺘﻚ ﻣﺨﺮوﻃﻲ را در 1898ﺑﻪ ﺛﺒﺖ رﺳﺎﻧﺪ. یک ﺳﺎل بعد، او ﻳﻚ ﺷﺮﻛﺖ ﺗﺄﺳﻴﺲ ﻛﺮد ﺗﺎ اﺑﺪاﻋﺶ را ﺑﻪ ﺗﻮﻟﻴﺪ ﺑﺮﺳﺎﻧﺪ. ارﻳﺶ ﻓﺮاﻧﻜﻪ در ﺳﺎل 1934 بلبرینگ ﻛﺎﺳﻪ ﺳﻴﻤﻲ را اﺧﺘﺮاع و ﺑﻪ ﺛﺒﺖ رﺳﺎﻧﺪ. ﺗﻮﺟﻪ او در ﻃﺮاﺣﻲ یاتاقان ﺑﺮ ﻛﻮﭼﻚ ﺑﻮدن ﺳﻄﺢ ﻣﻘﻄﻊ ﺗﺎ ﺣﺪاﻗﻞ ﻣﻘﺪار ﻣﻤﻜﻦ ﺑﻮد ﻛﻪ ﺑﺘﻮاﻧﺪ در ﻳﻚ ﻃﺮاﺣﻲ ﺑﺴﺘﻪ ﺟﻤﻊ شود. ﺑﻌﺪ از ﺟﻨﮓ ﺟﻬﺎﻧﻲ دوم او ﺑﻪ ﻫﻤﺮاه ﮔﺮﻫﺎرد ﻫﻴﺪرﻳﭻ، ﺷﺮﻛﺖ “ﻓﺮاﻧﻚ و ﮔﺮﻫﺎرد” را ﺗﺄﺳﻴﺲ ﻛﺮد ﺗﺎ ﺑﻪ ﺗﻮﻟﻴﺪ و ﺑﺴﻂ بلبرینگ ﻛﺎﺳﻪ ﺳﻴﻤﻲ ﺳﺮﻋﺖ ﺑﺨﺸﺪ.

ﺷﺮﻛﺖ تیمکن، ﺷﺮﻛﺖSKF، ﮔﺮوه شافلر، ﺷﺮﻛﺖ NSK و ﺷﺮﻛﺖ یاتاقان سازی NTN در ﺣﺎل ﺣﺎﺿﺮ ﺑﺰرگﺗﺮﻳﻦ ﺗﻮﻟﻴﺪﻛﻨﻨﺪﮔﺎن یاتاقان در ﺟﻬﺎن ﻣﻲﺑﺎﺷﻨﺪ. امروزه، یاتاقان ها در ﻛﺎرﺑﺮدﻫﺎي ﻣﺘﻨﻮﻋﻲ ﺑﻪ ﻛﺎر ﻣﻲروﻧﺪ. یاتاقان های ﻓﻮق ﺳﺮﻳﻊ در ﻗﻄﻌﺎت دﺳﺘﻲ دﻧﺪاﻧﭙﺰﺷﻜﻲ ﺑﻪ ﻛﺎر ﻣﻲروﻧﺪ، یاتاقان های ﻫﻮاﻓﻀﺎﺋﻲ در ﻣﺮﻳﺦ ﻧﻮرد ﺑﻪ ﻛﺎر رفته اند؛ و یاتاقان های ﺧﻤﺸﻲ در ﺳﻴﺴﺘﻢﻫﺎي ﻫﻢ ﺗﺮاز ﻧﻮري اﺳﺘﻔﺎده ﺷﺪه اﻧﺪ.

نکات مهم در تکامل یاتاقانها

- پیشرفت در مواد: استفاده از فولادهای مقاوم به سایش، سرامیکها و پلیمرها برای افزایش عمر مفید و کاهش اصطکاک.

- توسعه طراحیها: طراحیهای بهینهتر برای تحمل بارهای بیشتر و کاهش ارتعاشات.

- فناوریهای تولید: بهبود فرآیندهای تولید نظیر سنگزنی دقیق، سختکاری سطحی و روانکاری بهینه.

- یاتاقانهای خاص: توسعه یاتاقانهای مخصوص برای کاربردهای خاص نظیر فضاپیماها، توربینهای بادی و ماشینآلات دقیق.

نتیجهگیری

تکامل یاتاقانها از ابزارهای ساده چوبی تا یاتاقانهای پیشرفته و هوشمند امروزی، نشاندهنده تلاشهای مستمر مهندسان و دانشمندان در جهت بهبود کارایی و افزایش عمر مفید دستگاهها و ماشینآلات مختلف است. این پیشرفتها نقش مهمی در توسعه صنعتی و فناوریهای مدرن داشتهاند.

بیرینگ چیست؟

در بررسی کاتالوگ های شرکت های معتبر یاتاقان سازی به این نتیجه میرسیم که انواع بیرینگ ها را میتوان از زمینه های مختلف بررسی کرد از جمله انتخاب نوع سایز، موارد مهم در اصطکاک و روانکاری و کاربرد آنها در یک مجموعه به صورت کامل.

اﺻﻮل ﻋﻤﻠﻜﺮد بیرینگ

یاتاقانها (بیرینگها) برای کاهش اصطکاک میان دو سطحی که نسبت به یکدیگر حرکت میکنند طراحی شدهاند. اصول عملکرد بیرینگها به نوع آنها بستگی دارد، اما به طور کلی شامل چهار اصل اصلی است:

1. کاهش اصطکاک

هدف اصلی یاتاقانها کاهش اصطکاک بین دو سطح متحرک است. این کار با ایجاد یک لایه روانکاری (غالباً روغن یا گریس) یا استفاده از عناصر غلتشی (مانند ساچمهها یا رولرها) انجام میشود.

2. توزیع بار

یاتاقانها به گونهای طراحی شدهاند که بار اعمال شده به شفت یا محور را به صورت یکنواخت توزیع کنند. این کار باعث کاهش تمرکز تنش و افزایش عمر مفید قطعات میشود.

3. تحمل بارهای محوری و شعاعی

بسته به نوع یاتاقان، این قطعات میتوانند بارهای محوری (بارهایی که در جهت محور وارد میشوند) و شعاعی (بارهایی که عمود بر محور وارد میشوند) را تحمل کنند. برخی یاتاقانها برای تحمل هر دو نوع بار طراحی شدهاند.

4. حفظ همراستایی

یاتاقانها به حفظ همراستایی قطعات کمک میکنند و از ناهماهنگی و تغییرات ناگهانی زاویه جلوگیری میکنند. این عملکرد به جلوگیری از خرابی و سایش زودرس قطعات کمک میکند.

انواع یاتاقانها و اصول عملکرد آنها

1. یاتاقانهای لغزشی (Plain Bearings)

- اصل عملکرد: این یاتاقانها از دو سطح صاف تشکیل شدهاند که روی یکدیگر میلغزند. یک لایه روانکار بین دو سطح قرار میگیرد تا اصطکاک را کاهش دهد.

- کاربردها: کاربرد در ماشینآلات سنگین، موتورهای احتراقی، و جاهایی که نیاز به حرکت آرام و بیصدا باشد.

2. یاتاقانهای غلتشی (Rolling Bearings)

- اصل عملکرد: این یاتاقانها شامل عناصر غلتشی مانند ساچمهها یا رولرها هستند که بین حلقههای داخلی و خارجی قرار دارند. این عناصر غلتشی باعث کاهش اصطکاک بین دو سطح میشوند.

- انواع: بلبرینگ (Ball Bearing) و رولربرینگ (Roller Bearing)

- کاربردها: در ماشینآلات صنعتی، خودروها، تجهیزات الکترونیکی و غیره.

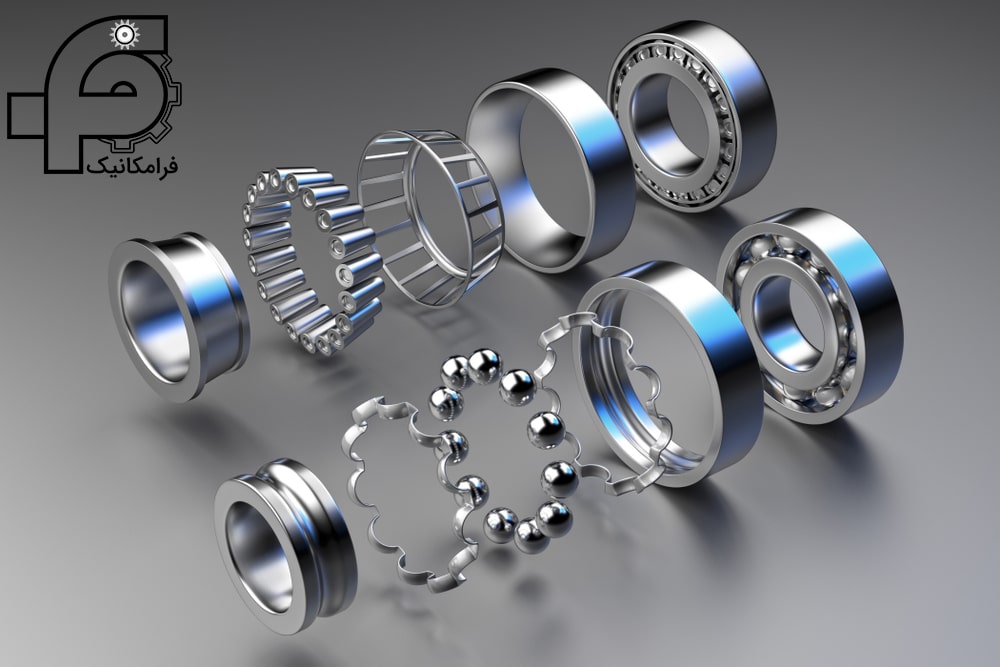

اجزای اصلی یاتاقانهای غلتشی

- حلقه داخلی (Inner Ring): به شفت یا محور متصل میشود.

- حلقه خارجی (Outer Ring): درون محفظه یا بدنه قرار میگیرد.

- عناصر غلتشی (Rolling Elements): شامل ساچمهها یا رولرها که بین حلقههای داخلی و خارجی قرار دارند.

- قفسه (Cage): عناصر غلتشی را در جای خود نگه میدارد و آنها را به طور یکنواخت توزیع میکند.

مثال از عملکرد بلبرینگ

در یک بلبرینگ ساده، حلقه داخلی به شفت متصل میشود و حلقه خارجی درون یک محفظه ثابت قرار میگیرد. ساچمهها بین این دو حلقه قرار دارند و با چرخش حلقه داخلی (یا شفت)، ساچمهها نیز میچرخند. این چرخش ساچمهها باعث کاهش اصطکاک بین حلقهها و انتقال بار به صورت یکنواخت میشود.

هدف و نتیجهگیری

اصول عملکرد یاتاقانها بر اساس کاهش اصطکاک، توزیع بار، تحمل بارهای محوری و شعاعی، و حفظ همراستایی استوار است. این اصول باعث افزایش کارایی و عمر مفید ماشینآلات و تجهیزات مختلف میشوند.

انواع سیستم کارکردی بیرینگ ها

ﺣﺪاﻗﻞ ﺷﺶ ﺳﻴﺴﺘﻢ ﻣﻌﻤﻮل وﺟﻮد دارﻧﺪ:

- یاتاقان های ﻟﻐﺰﺷﻲ ﻛﻪ ﻣﻌﻤﻮﻻً ﺑﻮش، یاتاقان های ﺳﺮﻣﺤﻮر یاتاقان ﺑﻮش، یاتاقان های ﺧﺎندار، ﻳﺎ یاتاقان های ﺳﺎده ﻧﺎﻣﻴﺪه میشوند.

- یاتاقان های ﻏﻠﺘﺸﻲ ﻣﺎﻧﻨﺪ یاتاقان های ﺳﺎﭼﻤﻪاي (بلبرینگ ها) و یاتاقان های ﻏﻠﺘﻜﻲ (رولبرینگ ها)

- یاتاقان های ﻣﺮﺻﻊ ﻛﻪ ﻧﻴﺮوﻫﺎ در آن ﺑﻮﺳﻴﻠﻪ ﭘﻴﭽﻴﺪن ﺟﺰﺋﻲ ﺧﺎرج از ﻣﺮﻛﺰ ﻣﺤﻮر، ﺗﺤﻤﻞ ﻣﻲﺷﻮد.

- یاتاقان های ﻟﻐﺰﺷﻲ ﻛﻪ در آن ﻧﻴﺮوﻫﺎ ﺗﻮﺳﻂ ﻳﻚ ﺳﻴﺎل و ﻳﺎ ﮔﺎز ﺗﺤﻤﻞ ﻣﻲﺷﻮﻧﺪ.

- یاتاقان های ﻣﻐﻨﺎﻃﻴﺴﻲ ﻛﻪ در آن ﻧﻴﺮو ﺑﺎ ﻛﻤﻚ ﻳﻚ ﻣﻴﺪان ﻣﻐﻨﺎﻃﻴﺴﻲ ﺗﺤﻤﻞ ﻣﻲﺷﻮد.

- یاتاقان های ﺧﻤﺸﻲ ﻛﻪ در آن ﺣﺮﻛﺖ ﺑﺎ اﻟﻤﺎن ﻧﻴﺮوﺋﻲ ﻛﻪ ﺧﻢ ﻣﻲﺷﻮد، ﺗﺄﻣﻴﻦ ﻣﻲﺷﻮد.

ﺣﺮﻛﺖ

ﺣﺮﻛﺖﻫﺎي ﻣﻌﻤﻮﻟﻲ ﻛﻪ یاتاقان ها اﺟﺎزه آن را ﻣﻲدﻫﻨﺪ ﻋﺒﺎرﺗﻨﺪ از:

- ﭼﺮﺧﺶ ﺷﻌﺎﻋﻲ ﺑﻪ ﻋﻨﻮان ﻣﺜﺎل ﭼﺮﺧﺶ ﻣﻴﻠﻪ ﻣﺤﻮر

- ﺣﺮﻛﺖ ﺧﻄﻲ ﻣﺎﻧﻨﺪ ﻛﺸﻮ

- حرکت ﻛﺮوي ﻣﺎﻧﻨﺪ ﻟﻮﻻي ﻛﺎﺳﻪ ﺳﺎﭼﻤﻪاي

- ﺣﺮﻛﺖ ﻣﻔﺼﻠﻲ ﻣﺎﻧﻨﺪ درﻫﺎ

ﻧﻴﺮوﻫﺎ

یاتاقان ها ﺗﻨﻮع ﮔﺴﺘﺮده اي در اﻧﺪازه و ﺟﻬﺘﻲ ﻛﻪ ﻣﻲﺗﻮاﻧﻨﺪ ﻧﻴﺮو را ﺗﺤﻤﻞ ﻛﻨﻨﺪ دارند. ﻧﻴﺮوﻫﺎ ﻣﻲﺗﻮاﻧﻨﺪ ﺑﻪ ﺻﻮرت ﻧﻴﺮوﻫﺎي ﻏﺎﻟﺐ ﺷﻌﺎعی، ﻣﺤﻮري (یاتاقان ﻛﻒﮔﺮد) ﻳﺎ ﻣﻤﺎن ﻋﻤﻮد ﺑﺮ ﻣﺤﻮر اﺻﻠﻲ ﺑﺎﺷﻨﺪ

ﺳﺮعت

اﻧﻮاع ﻣﺨﺘﻠﻒ یاتاقان ها، ﻣﺤﺪودﻳﺖﻫﺎي ﺳﺮﻋﺖ ﻋﻤﻠﻜﺮدي ﻣﺘﻔﺎوﺗﻲ دارﻧﺪ. ﺳﺮﻋﺖ ﺑﻪ ﻃﻮر ﻧﻤﻮﻧﻪ ﺑﻪ ﻋﻨﻮان ﺣﺪاﻛﺜﺮ ﺳﺮﻋﺖ ﺳﻄﺤﻲ ﻧﺴﺒﻲ ﺗﻌﺮﻳﻒ ﻣﻲﺷﻮد ﻛﻪ واﺣﺪش اﻏﻠﺐ ﻓﻮت ﺑﺮ ﺛﺎﻧﻴﻪ ﻳﺎ ﻣﺘﺮ ﺑﺮ ﺛﺎﻧﻴﻪ ﻣﻲﺑﺎﺷﺪ یاتاقان های ﭼﺮﺧﺸﻲ ﺑﻪ ﻋﻨﻮان ﻧﻤﻮﻧﻪ، ﻋﻤﻠﻜﺮد را ﺑﻪ ﺻﻮرت DN ﺗﻮﺻﻴﻒ ﻣﻲﻛﻨﻨﺪ ﻛﻪ D قطر یاتاقان (اﻏﻠﺐ ﺑﻪ ﻣﻴﻠﻲﻣﺘﺮ) و N ﺳﺮﻋﺖ ﭼﺮﺧﺶ ﺑﺎ واﺣﺪ دور ﺑﺮ دﻗﻴﻘﻪ است. ﻋﻤﻮﻣﺎً ﺳﺮﻋﺖ ﻋﻤﻠﻜﺮد یاتاقان ها در ﺑﺎزه ﻗﺎﺑﻞﺗﻮﺟﻬﻲ ﺑﺎ ﻫﻢ ﺗﺪاﺧﻞ دارﻧﺪ. به ﻋﻨﻮان ﻧﻤﻮﻧﻪ یاتاقان های ﺳﺎده (بلبرینگ ها) در ﺳﺮﻋﺖﻫﺎي ﭘﺎﺋﻴﻦ ﻛﺎراﺋﻲ دارﻧﺪ. یاتاقان های ﻏﻠﺘﺸﻲ ﺳﺮﻳﻊﺗﺮ ﻫﺴﺘﻨﺪ. ﺑﻪ دﻧﺒﺎل آن یاتاقان های ﻟﻐﺰﺷﻲ و ﺳﺮاﻧﺠﺎم یاتاقان های ﻣﻐﻨﺎﻃﻴﺴﻲ ﻗﺮار دارﻧﺪ ﻛﻪ ﻧﻬﺎﻳﺘﺎً ﺗﻮﺳﻂ ﻧﻴﺮوي ﻣﺮﻛﺰﮔﺮا و ﺑﺎ ﻏﻠﺒﻪ ﺑﺮ ﻣﻘﺎوﻣﺖ ﻣﻮاد، ﻣﺤﺪود میشوند.

ﻟﻘﻲ و اﻻﺳﺘﻴﺴﻴﺘﻪ

ﺑﻌﻀﻲ ﻛﺎرﺑﺮدﻫﺎ ،ﻧﻴﺮوﻫﺎي یاتاقان ها را در ﺟﻬﺎت ﻣﺘﻨﻮﻋﻲ ﺑﻪ ﻛﺎر ﻣﻲﺑﺮد و ﺗﻨﻬﺎ ﻟﻘﻲ ﻳﺎ ﺷﻴﺐ ﻣﺤﺪودي را ﺑﻪ ﻋﻨﻮان ﻧﻴﺮوي ﻣﺘﻐﻴﺮ اﻋﻤﺎﻟﻲ ﻣﻲﭘﺬﻳﺮد. ﻳﻜﻲ از ﻣﻨﺎﺑﻊ ﺣﺮﻛﺖ در یاتاقان ها، ﻓﻮاﺻﻞ ﻳﺎ ﻟﻘﻲﻫﺎ اﺳﺖ. ﺑﺮاي ﻣﺜﺎل ﻳﻚ ﺷﻔﺖ 10 ﻣﻴﻠﻲﻣﺘﺮي در ﻳﻚ ﺳﻮراخ 12 میلی متری، 2 ﻣﻴﻠﻲﻣﺘﺮ ﻟﻘﻲ دارد. ﻣﻨﺒﻊ دوم حرکت، اﻻﺳﺘﻴﺴﻴﺘﻪ در ﺧﻮد یاتاقان ها است. ﺑﺮاي ﻣﺜﺎل ﺳﺎﭼﻤﻪﻫﺎ در ﻳﺎﺗﺎﻗﺎنﻫﺎي ﺳﺎﭼﻤﻪاي (بلبرینگ ها) ﻣﺎﻧﻨﺪ ﻳﻚ ﻻﺳﺘﻴﻚ ﺳﻔﺖ ﻣﻲﻣﺎﻧﻨﺪ و ﺗﺤﺖ بارف از داﻳﺮه ﺑﻪ ﻳﻚ ﺷﻜﻞ ﺟﺰﺋﻲ ﻣﺴﻄﺢ ﺗﺒﺪﻳﻞ ﻣﻲﺷﻮﻧﺪ. ﻛﺎﺳﻪ بلبرینگ ﻧﻴﺰ اﻻﺳﺘﻴﻚ اﺳﺖ و ﻳﻚ ﻓﺮورﻓﺘﮕﻲ را در ﻣﺤﻠﻲ ﻛﻪ ﺳﺎﭼﻤﻪﻫﺎ ﺑﺮ روي آن ﻓﺸﺎر ﻣﻲآورﻧﺪ، اﻳﺠﺎد ﻣﻲﻛﻨﺪ

عمر

یاتاقان های ﻣﻐﻨﺎﻃﻴﺴﻲ و ﻟﻐﺰﺷﻲ ﻣﻲﺗﻮاﻧﻨﺪ ﺑﻪ ﺻﻮرت ﺑﺎﻟﻘﻮه ﻋﻤﺮ ﻧﺎﻣﺤﺪودي را دارا ﺑﺎﺷﻨﺪ. ﻋﻤﺮ یاتاقان های ﻏﻠﺘﺸﻲ آﻣﺎري اﺳﺖ اﻣﺎ ﺑﻮﺳﻴﻠﻪ ﺑﺎر، دﻣﺎ، ﺗﻌﻤﻴﺮ و ﻧﮕﻬﺪاري ،ارﺗﻌﺎش ،روانﻛﺎري و ﺳﺎﻳﺮ ﻓﺎﻛﺘﻮرﻫﺎ ﺗﻌﻴﻴﻦ ﻣﻲﺷﻮد. ﺑﺮاي یاتاقان های ﺳﺎده (بلبرینگ و رولبرینگ) ﺑﻌﻀﻲ از ﻣﻮاد ﻋﻤﺮ ﺑﻴﺸﺘﺮي ﻧﺴﺒﺖ ﺑﻪ ﺑﻘﻴﻪ دارﻧﺪ

ﺗﻌﻤﻴﺮ و ﻧﮕﻬﺪاری یاتاقان

یاتاقان های ﺑﺴﻴﺎري، اﺣﺘﻴﺎج ﺑﻪ ﺗﻌﻤﻴﺮات دورهاي دارﻧﺪ ﺗﺎ از ﺧﺮاﺑﻲ ﭘﻴﺶ از ﻣﻮﻋﺪ آنﻫﺎ ﺟﻠﻮﮔﻴﺮي ﺷﻮد. ﮔﺮﭼﻪ ﺑﻌﻀﻲ از آنﻫﺎ ﻧﻈﻴﺮ یاتاقان های ﻟﻐﺰﺷﻲ ﻳﺎ ﻣﻐﻨﺎﻃﻴﺴﻲ ﻣﻤﻜﻦ اﺳﺖ اﺣﺘﻴﺎج ﺑﻪ ﻧﮕﻬﺪاري ﻛﻤﺘﺮي داﺷﺘﻪ ﺑﺎﺷﻨﺪ. ﺑﻴﺸﺘﺮ یاتاقان ها در ﻋﻤﻠﻜﺮد در دورﻫﺎي ﺑﺎﻻ ﻧﻴﺎزﻣﻨﺪ روانﻛﺎري و ﺗﻤﻴﺰﻛﺎري دوره اي ﻫﺴﺘﻨﺪ و ﻣﻤﻜﻦ اﺳﺖ اﺣﺘﻴﺎج ﺑﻪ ﺗﻨﻈﻴﻤﺎت ﻣﺠﺪد داﺷﺘﻪ ﺑﺎﺷﻨﺪ ﺗﺎ اﺛﺮ ﻓﺮﺳﺎﻳﺶ را ﺑﻪ ﺣﺪاﻗﻞ ﺑﺮﺳﺎﻧﻨﺪ.

انواع یاتاقان چیست؟

یاتاقان ها، ﮔﻮﻧﻪ های ﻣﺘﻔﺎوﺗﻲ دارﻧﺪ ﻛﻪ ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ ﺟﺪول زیر دﺳﺘﻪﺑﻨﺪي میشوند:

| نوع | توصیف | سختی | سرعت | عمر | نکات |

| یاتاقان های ساده (بوش) | ستفاده از روانكار بين دو سطح متحرك و ثابت | خوب، در صورتي كه ميزان ساييدگي كم باشد، مقداري لقي معمولاً وجود دارد. | كم/ متوسط (غالباً نياز به خنككاري دارد) | متوسط (بسته به نوع روان- كار) | سادهترين نوع ياتاقان، استفاده وسيع از آن، اصطكاك نسبتاً زياد |

| یاتاقان های غلتشی | بكارگيري ساچمه و يا غلتك براي كاهش اصطكاك | خوب، وجود اندكي لقي | متوسط−زياد (غالباً نياز به خنككاري دارد) | متوسط (بسته به نوع روان- كار، غالباً نياز به تعمير و مراقبت دارد) | مورد استفاده براي بارهاي بيشتر و اصطكاك كمتر نسبت به ياتاقان ساده |

| یاتاقان مرصع | ياتاقان حول نقطهاي خارج از مركز بر روي نشيمنگاه ميچرخد. | كم به علت انعطاف پذیری | كم | خوب، نياز به تميزكاري و روان کاری دارد. | عمدتاً براي سرعتهاي كم و دقتهاي بالا مانند ساعت استفاده ميشود. |

| یاتاقان لغزشی | محور درون يك سيال ميگردد. | خيلي زياد | خيلي زياد، محدوديت سرعت معمولاً ناشي از آب بندها است. | ميتوان عمر اين نوع ياتاقان را بينهايت دانست؛ گاهي اوقات هنگام آغاز به كار و خاموش كردن دستگاه اندكي فرسايش ايجاد ميشود. | غبار و سنگريزه ميتواند باعث خرابي اين نوع ياتاقان گردد. در استفاده پيوسته نياز به عمليات نگهداري ندارد. |

| یاتاقان مغناطیسی | دو سطح توسط مغناطيس (الكترومغناطيس و يا جريان گردابي) از هم جدا نگه داشته ميشوند. | کم | بی نهایت | بی نهایت | مصرف انرژي بالا، عدم نياز به نگهداري |

| یاتاقان خمشی | حركت با تغيير شكل در ماده پديد ميآيد. | کم | خیلی زیاد | خيلي زياد يا كم، بستگي به كاربرد دارد. | دامنه حركتي محدود |

تعریف یاتاقان

بیرینگ ها (یاتاقان) قطعاتی هستند که معمولاً بر سر شفت ها و محور ها نصب میشوند و حرکت موجود در آنها را به روان و یکنواخت انتقال میدهند.

این بیرینگ ها به صورت علمی به دو دسته با تماس فیزیکی که نیاز به روان کننده در حین کار خواهند داشت؛ و نوع دوم بدون تماس فیزیکی تقسیم میشوند. نوع دوم یاتاقان ها در انتهای این قسمت به صورت تفکیک شده شرح داده میشود. اما نوع مرسوم استفاده شده در تجهیزات و صنایع نوع با تماس فیزیکی یا همان نوع مکانیکی مرسوم است.

معرفی بیرینگ

نیروی اصطحکاک علیرغم فوایدی که در برخی موارد برای انسان داشته است در مواردی هم به عنوان مانع در سر راه انسان بوده اتلاف مقدار بسیار انرژی میشود. در تکیه گاه شافت بر روی دیوارها نیز نیروی اصطکاک بین شفت و دیواره باعث اتلاف انرژی میشود. به منظور کاهش اصطکاک در تکیه گاه شافت های دوار از یاتاقان ها استفاده میشود. در یک تعریف کلی به هر تکیهگاهی که اصطکاک را کاهش دهد، (یاتاقان) بیرینگ میگویند. در واقع نیروی اصطکاک مزاحم کار تکیهگاهی یاتاقان میباشد.

یافتن روش های مناسب برای غلبه بر اصطکاک از دیرباز در سرلوحه کارهای بشر بوده است. افراد از چرخ به عنوان بزرگترین اخطار را در طول اعصار یاد میکنند. در صورتی که این چنین نیست؛ بلکه نوآوری واقعی در قرار دادن محور چرخ در یاتاقان (تکیه گاه مدور) شکل گرفت. در هر حال اختراع چرخ پدیده مهمی بوده است ولی این یاتاقان ها هستند که باعث چرخش اجسام میشوند.

انواع یاتاقان

یاتاقانها در انواع مختلفی ساخته میشوند که هر کدام برای کاربردهای خاصی طراحی شدهاند. به طور کلی، یاتاقانها به دو دسته اصلی تقسیم میشوند: یاتاقانهای لغزشی و یاتاقانهای غلتشی. هر کدام از این دستهها شامل انواع مختلفی از یاتاقانها میباشند.

-

یاتاقانهای لغزشی (Plain Bearings)

این نوع یاتاقانها شامل یک سطح صاف هستند که روی یک سطح دیگر میلغزند. یاتاقانهای لغزشی عموماً از مواد با اصطکاک کم ساخته میشوند و از روانکار برای کاهش اصطکاک استفاده میکنند.

- یاتاقانهای بوش (Bushings)**: یک بوش یا آستین ساده که شفت درون آن میلغزد.

- یاتاقانهای پدستال (Pedestal Bearings)**: نوعی یاتاقان لغزشی که در پایههای ماشینآلات نصب میشود.

- یاتاقانهای جورنال (Journal Bearings)**: برای تحمل بارهای شعاعی استفاده میشود و معمولاً در موتورهای بزرگ و ماشینآلات سنگین کاربرد دارد.

- یاتاقانهای کفشی (Thrust Bearings)**: برای تحمل بارهای محوری طراحی شدهاند.

-

یاتاقانهای غلتشی (Rolling Bearings)

این نوع یاتاقانها از عناصر غلتشی مانند ساچمهها یا رولرها استفاده میکنند که بین دو حلقه داخلی و خارجی قرار دارند. یاتاقانهای غلتشی به دلیل کاهش اصطکاک و افزایش کارایی در بسیاری از کاربردهای صنعتی و مکانیکی استفاده میشوند.

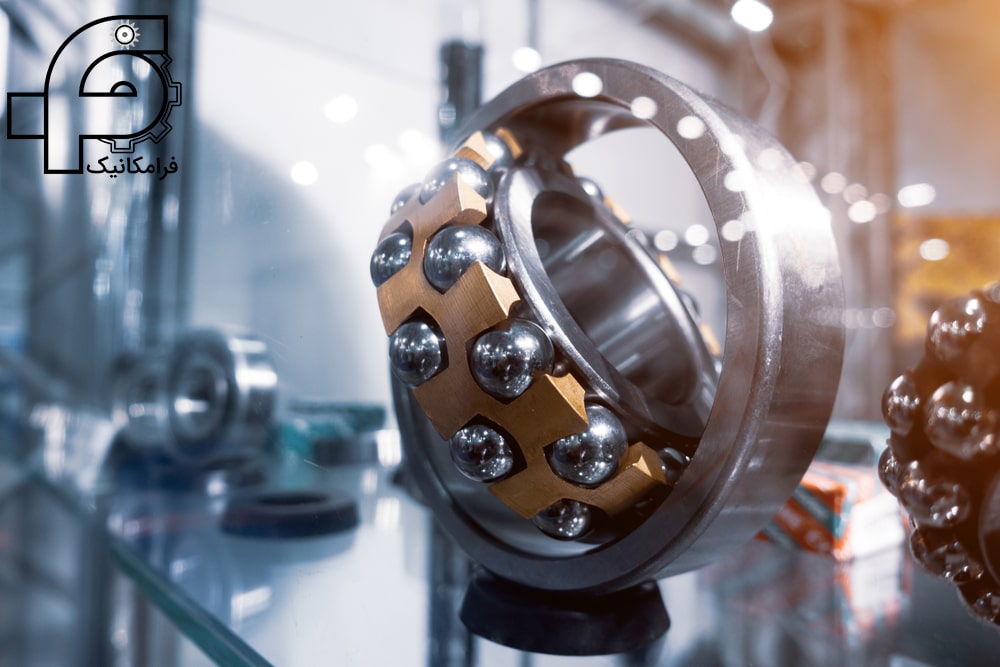

الف. بلبرینگها (Ball Bearings)

این یاتاقانها از ساچمههای کروی استفاده میکنند که بین دو حلقه داخلی و خارجی قرار دارند. بلبرینگها برای تحمل بارهای شعاعی و محوری مناسب هستند.

- بلبرینگ شیار عمیق (Deep Groove Ball Bearings)**: شایعترین نوع بلبرینگ که برای کاربردهای عمومی استفاده میشود.

- بلبرینگ تماس زاویهای (Angular Contact Ball Bearings)**: برای تحمل بارهای ترکیبی شعاعی و محوری با زاویهای مشخص طراحی شدهاند.

- بلبرینگ محوری (Thrust Ball Bearings)**: برای تحمل بارهای محوری طراحی شدهاند.

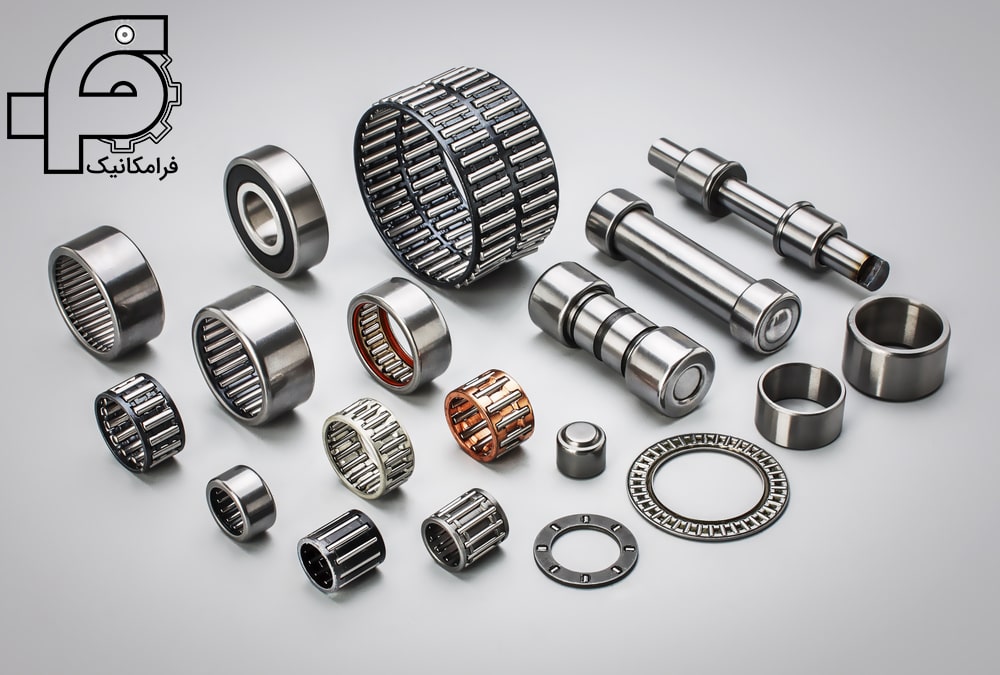

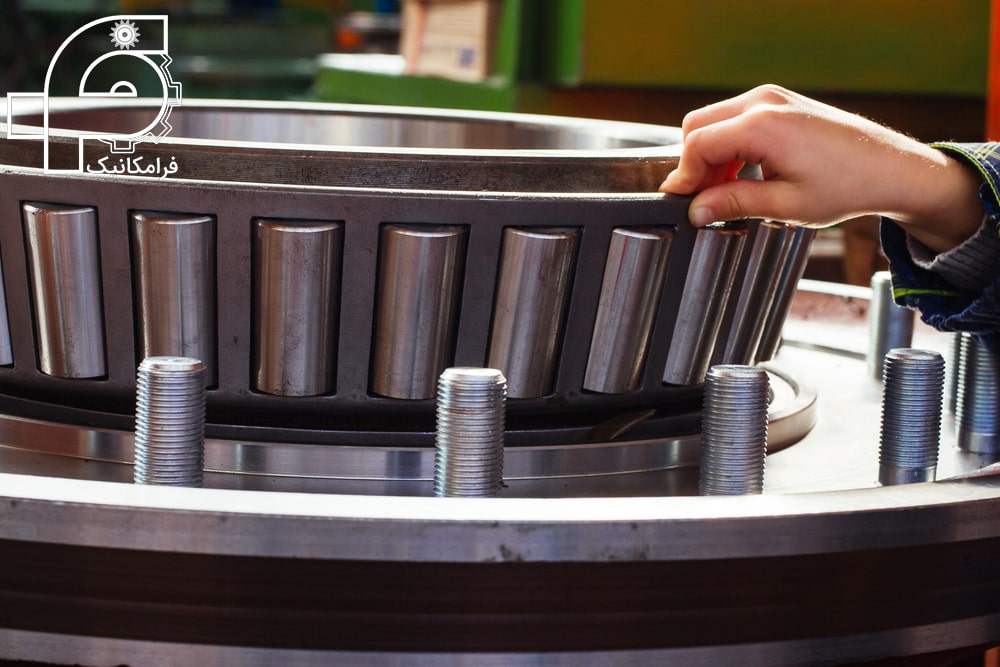

ب. رولربرینگها (Roller Bearings)

این یاتاقانها از رولرهای استوانهای، مخروطی، یا سوزنی استفاده میکنند. رولربرینگها برای تحمل بارهای سنگین شعاعی و محوری مناسب هستند.

- رولربرینگ استوانهای (Cylindrical Roller Bearings)**: برای تحمل بارهای شعاعی سنگین و شوکهای شدید استفاده میشود.

- رولربرینگ مخروطی (Tapered Roller Bearings)**: برای تحمل بارهای ترکیبی شعاعی و محوری با زاویهای مشخص طراحی شدهاند.

- رولربرینگ سوزنی (Needle Roller Bearings)**: با رولرهای نازک و بلند که برای فضاهای محدود و بارهای شعاعی سنگین مناسب هستند.

- رولربرینگ کروی (Spherical Roller Bearings)**: برای تحمل بارهای شعاعی و محوری با زاویهای مشخص و توانایی جبران عدم همراستایی طراحی شدهاند.

-

یاتاقانهای مغناطیسی (Magnetic Bearings)

این نوع یاتاقانها از میدانهای مغناطیسی برای تعلیق شفت استفاده میکنند و هیچ تماس مکانیکی با شفت ندارند. یاتاقانهای مغناطیسی برای کاربردهای با سرعت بالا و بدون اصطکاک مناسب هستند.

-

یاتاقانهای هوایی (Air Bearings)

این نوع یاتاقانها از یک لایه نازک هوا برای تعلیق شفت استفاده میکنند و به دلیل اصطکاک بسیار کم در کاربردهای دقیق و با سرعت بالا استفاده میشوند.

انواع مختلف یاتاقانها برای کاربردهای مختلف طراحی شدهاند و هر نوع مزایا و معایب خاص خود را دارد. انتخاب یاتاقان مناسب بستگی به شرایط عملیاتی، نوع بار، سرعت و محیط کاری دارد.

دسته بندی انواع یاتاقان ها

بیرینگ ها از لحاظ نیروی وارده به دو دسته زیر تقسیم بندی میشوند:

- یاتاقان شعاعی

- یاتاقان محوری

یاتاقان شعاعی: نیروی شعاعی را تحمل میکند و نشیمنگاه اینگونه بیرینگ ها به شکل استوانه است.

یاتاقان محوری: نیروی محوری را تحمل میکند و نشیمنگاه اینگونه بیرینگ ها تخت و به شکل دایره یا تاج دایره هستند.

بیرینگ ها از لحاظ نوع حرکت به دو نوع اصلی تقسیم بندی میشوند:

- بیرینگ های لغزشی

- بیرینگ های غلتشی

بیرینگ های لغزشی

در بیرینگ های لغزشی شفت در پوسته بیرینگ به طور غیر مستقیم در هوزینگ یا همان غلاف میچرخد. برای کاهش و تقلیل اصطحکاک بین شفت و حوزینگ باید همیشه یک لایه چربی موجود باشد. ساختار مواد مورد استفاده در بیرینگ ها باید از خاصیت چرخشی بسیار خوبی برخوردار باشند، این مواد در مقابل قطع کوتاه جریان مایع روغنکاری کمی حساس هستند و به همین جهت باید همیشه مملو از روغن باشند. روغن در اثر گرمای تولید شده توسط اصطحکاک از منافذ خارج میشود، به همین جهت باید روغن کاری مجدد انجام پذیرد

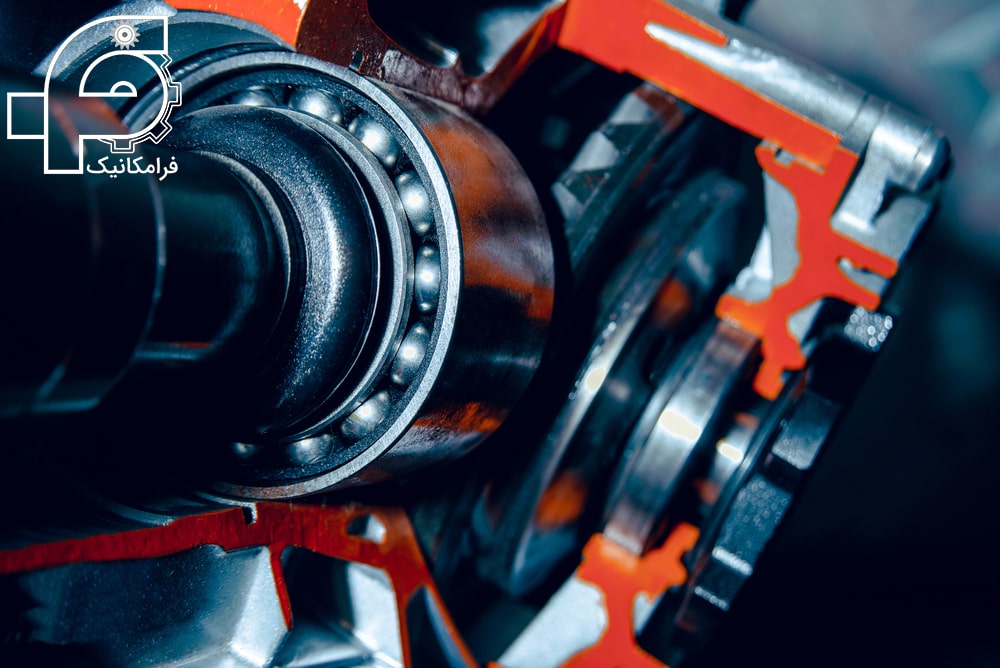

بیرینگ غلتشی

در بیرینگ های غلتشی عناصر غلتک بر روی (قفسه)کنس ها میچرخد، به همین جهت است که اصطکاک لغزشی از اصطکاک غلتشی خیلی کمتر است یک بیرینگ غلتشی به طور عمودی از دو قفسه یا ریل که عناصر غلتک مثل ساچمه ها و غلتک ها در آن میچرخند تشکیل شده است. عناصر غلتشی در واقع به وسیله یک حفاظ نگهداری میشوند که توسط آنها فواصل به طور معین رعایت و ثابت شده است. در بیرینگ های قابل تفکیک عمل مونتاژ سادهتر است، بدین ترتیب میتوان آنها را در مواقع لزوم خیلی آسان تر انتخاب و یا با یک بیرینگ جدید تعویض نمود.

| انطباق و مقایسه بیرینگ لغزشی و بیرینگ غلتشی | ||

| بیرینگ غلتشی | بیرینگ لغزشی | |

| مزیت | اصطحکاک خیلی کم، عدم مقاومت بازدارنده و یا خیلی ناچیز، عدم نیاز به سرویس مداوم، طراحی شده برای دورهای بالا، فشار بار را از زاویه تحمل میکند | اسکلت ساده، قابل تنظیم، قابل استفاده در بار و فشار زیاد و ضربه ای، دارای خواص چرخش بسیار خوب |

| معایب | غیرقابل تنظیم، برای بارها و فشارهای زیاد و ضربه های مناسب نمیباشد | مقاومت بازدارنده زیاد، نیاز به سرویس مداوم، عدم قابلیت تحمل بار و فشار از تمامی سطوح، تولید اصطکاک زیاد |

| مواد ساختار |

|

نوعی بابیت(آلیاژ مس و قلع) G-Cu Sn 14

چدن داکتیل GGG-60(CUS) (بابیت-سرب) LgPbSn9Cd ملغمه فلزی A10 |

قطعات یک بیرینگ استاندارد

اجزای ضروری استاندارد یک یاتاقان صنعتی به شرح زیر است:

حلقه داخلی (Inner Ring)

حلقه داخلی کوچکترین حلقه یاتاقان است. این حلقه یک شیار در قطر بیرونی خود دارد تا یک مسیر حرکتی برای ساچمه ها ایجاد گردد. سطح مسیر بیرونی و مسیر داخلی حلقه داخلی پرداخت کاری گردیده و تلورانس ابعادی و هندسی بسیار دقیقی اعمال شده است و از صافی صسط بیسار بالایی برخوردار است. رینگ داخلی بر روی شفت نصب شده است و عنصر چرخان است.

حلقه بیرونی (Outer Ring)

رینگ حلقه بیرونی بزرگترین حلقه یاتاقان است. روی حلقه بیرونی، یک شیار در قطر داخلی آن وجود دارد تا مسیری برای حرکت ساچمه ها ایجاد کند. همچنین دارای همان پرداخت سطحی با دقت بالا است. حلقه بیرونی معمولاً ثابت نگه داشته میشود.

عنصر چرخان (ساچمه ها، غلتک های استوانه ای، غلتک های کروی، غلتک های مخروطی، غلتک های سوزنی) (Rolling Element)

عناصر چرخان، حلقه داخلی و حلقه بیرونی را جدا میکنند و به یاتاقان اجازه میدهند تا با حداقل اصطکاک بچرخد. ابعاد عناصر چرخان کمی کوچکتر از مسیر در حلقه های داخلی و خارجی ساخته شده است.

ابعاد عنصر چرخان با دقت بسیار بالا کنترل میشود. پرداخت سطح و تغییرات اندازه از ویژگی های مهم هستند. این ویژگی های سطحی تا دقت ابعادی میکرومتر کنترل میشوند.

قفس (نگهدارنده) (Cage (Retainer))

هدف از قفس در یاتاقان ها جداسازی عناصر غلتشی، حفظ فاصله ثابت بین حلقه های داخلی و خارجی، هدایت دقیق عناصر غلتشی در مسیر در حین چرخش و جلوگیری از سقوط عناصر غلتشی است.

روانکاری (Lubrication)

روان کننده بخشی جدایی ناپذیر از اجزای استاندارد بیرینگ است. روانکاری برای کاهش تلفات اصطکاک در یاتاقان صنعتی بین حلقه های داخلی و خارجی قرار میگیرد.

سایر اجزای بیرینگ (اختیاری)

سایر اجزای اضافی محافظ ها و آب بند ها عملکرد و عمر بلبرینگ را افزایش میدهند. این قطعات اختیاری بر اساس نیاز مشتری برای افزایش عملکرد بلبرینگ به یاتاقان اضافه میشوند.

محافظ (Shields)

به یک دیسک ورقی فلزی آب بند شده محافظ گویند. محافظ در یک شیار بسیار کوچک در قطر لبه داخلی حلقه بیرونی فشرده میشود. فاصله یا شکاف کوچکی بین قطر بیرونی حلقه داخلی و محافظ باز میماند.

از آنجایی که محافظ با حلقه داخلی بلبرینگ تماس ندارد، هیچ اصطکاک اضافی بین محافظ و یاتاقان وجود ندارد. این منجر به یاتاقانی میشود که گشتاور بسیار کمی دارد. هدف از محافظ جلوگیری از ورود ذرات بزرگتر آلودگی به بلبرینگ است.

آببند (Seals)

آب بند ها همچنین در شیار بسیار کوچک در داخل، قطر لبه حلقه بیرونی وارد میشود. لبه داخلی آب بند با یک پیکربندی لبه طراحی شده خاص قالب گیری میشود.

موارد استفاده و قابلیت بارگذاری بیرینگ های غلتشی

بیرینگ های غلتشی از جهت بارگذاری و نوع عناصر غلتک انتخاب میشوند. بر حسب جهت بارگذاری نوع بیرینگ را انتخاب مینماییم:

بیرینگ های شعاعی، بیرینگ های محوری و بیرینگ ها برای انواع بارگذاری های ترکیبی (در بلبرینگ های ساچمه ای نیرو در واقع به یک نقطه منتقل میشود و در رولبرینگ ها در امتداد یک خط اثر میکند غلتک و ریل شان نیرو های بزرگتری را نسبت به ساچمه میپذیرند)

در این مقاله از سایت فرامکانیک از تقسیم بندی بیرینگ ها بر اساس نوع حرکت صحبت شد، شکل زیر دسته بندی های متفاوتی از بیرینگ ها در صنعت را نمایش میدهند

در ادامه انواع بلبرینگ ها و مشخصات آنها و پارامترهای موثر در انتخاب و طراحی و کاربرد آنها از دید تولید کننده های معتبر و کاتالوگ های معتبر بررسی میگردد و این شرکت های پیشرو در این زمینه کمک های بسیاری به ما میکند.

بلبرینگ چیست؟

بلبرینگ ها نوعی از یاتاقان های غلتشی هستند که بارها (شعاعی-محوری) را حمل میکنند، اصطکاک و اتلاف قدرت را کاهش میدهند و قطعات متحرک ماشین را به آسانی به حرکت در میآورند.

در حالی که مفهوم یاتاقان ساچمهای حداقل به دوران لئوناردو داوینچی برمیگردد، اما طراحی و ساخت آنها به طرز قابل توجهی پیچیده شده است. در ادامه به بررسی ویژگی های اساسی بلبرینگ ها میپردازیم.

انواع بیرینگ غلتشی

بیرینگ شعاعی نوع خاصی است که در انواع مختلف بیرینگ ها قابل مشاهده است نوع این بیرینگ معرفی نیروهایی است که بر این در برابر آنها مقاوم است.

| دسته بندی انواع بیرینگ غلتشی | ||

| بلبرینگ | رولبرینگ | کف گرد |

|

|

|

عناصر چرخشی یاتاقان ها

ساچمه و استوانه مهمترین عناصر چرخشی یاتاقان ها هستند. میدانیم که چرخاندن چرخ آسان تر از لغزش آن بر روی زمین است زیرا میزان اصطکاک غلتشی کمتر از اصطکاک لغزشی است. در اینجا نیز همین اصل در کار است. عناصر غلتشی یاتاقان ها برای تسهیل حرکت آزاد قطعات در حرکت چرخشی استفاده میشوند.

حتی زمانی که در برنامه ها به حرکت خطی نیاز داریم، تبدیل حرکت چرخشی به حرکت کشویی آسان است. پله برقی یا نوار نقاله را در نظر بگیرید. اگرچه حرکت خطی است، اما با غلتک هایی که توسط موتورها حرکت میکنند، تغذیه میشود.

مثال دیگر یک پمپ رفت و برگشتی است که میتواند انرژی دورانی موتور را با کمک اتصالات به حرکت انتقالی تبدیل کند. در هر یک از این کاربردها، بلبرینگهای ساچمهای برای پشتیبانی از محورهای موتور و همچنین محورهای دیگر غلتکها در مجموعه استفاده میشوند.

عناصر چرخش، بار را بدون اصطکاک زیاد حمل میکنند زیرا اصطکاک لغزشی با اصطکاک غلتشی جایگزین میشود. یاتاقان های غلتکی را میتوان به دو نوع اصلی تقسیم کرد: بلبرینگ و رولبرینگ.

بلبرینگ

بلبرینگ یکی از رایج ترین انواع یاتاقان صنعتی مورد استفاده در صنایع است. از یک ردیف یا چند ردیف ساچمه به عنوان عناصر چرخان تشکیل شده است. آنها بین دو قطعه فلزی حلقوی شکل (رینگ داخلی و رینگ خارجی) گیر افتادهاند. رینگ ها نقش دوران همراه با شافت داخلی یا خارجی خود را بر عهده دارند. در بیشتر بلبرینگ ها رینگ داخلی به عنوان رینگ دورانی در نظر گرفته میشود و رینگ خارجی ثابت در هوزینگ قرار میگیرد.

بلبرینگ ها اصطکاک بسیار کمی را در طول دوران ایجاد میکنند، اما ظرفیت تحمل بار محدودی دارند. این به دلیل ناحیه کوچک تماس بین ساچمه و رینگ حلقه است. آنها علاوه بر بارهای شعاعی میتوانند بارهای محوری را در دو جهت تحمل کنند.

کاربردهای بلبرینگ

- سیستم های حمل و نقل هوایی

- محرک های بال هواپیما

- بادسنج.

- دستگاه های خودپرداز و کارت خوان.

- دوچرخه.

- مخلوط کن های تجاری

- ابزار دستی دندانپزشکی.

- موتورهای الکتریکی

- و کاربرهای بسیار بسیار گسترده

بلبرینگ شیار عمیق

این نوع از بلبرینگ ها، پرکاربردترین نوع بلبرینگ است. ساچمه ها در یک مدار حلقوی در بین رینگ خارجی و داخلی به دام افتادهاند و بار را منتقل میکند و امکان حرکت چرخشی بین دو رینگ را فراهم میکند. ساچمه ها توسط یک نگهدارنده در جای خود ثابت میشوند. دربلبرینگ شیار عمیق برای ویژگیهای زیر بهینه شدهاند:

- اصطکاک غلتشی بسیار کم

- نویز پایین

- لرزش حداقل

- ایده آل برای کاربریهایی با سرعت بالا

- نصب آنها نسبتاً آسان

- نیاز به حداقل تعمیر و نگهداری (در حین نصب باید مراقب باشید تا از فرورفتگی رینگ ها جلوگیری شود زیرا باید روی شفت ها قرار گیرند.)

بلبرینگ تماس زاویه ای

در این نوع بلبرینگ، رینگ های داخلی و خارجی نسبت به یکدیگر در امتداد محور بلبرینگ جابجا میشوند. این نوع برای تحمل مقادیر بیشتری از بارهای محوری در هر دو جهت علاوه بر بارهای شعاعی طراحی شده است.

با توجه به جابجایی در رینگ های داخلی و خارجی، بار محوری را میتوان از طریق یاتاقان به محفظه منتقل کرد. این بلبرینگ برای کاربردهایی که صلبیت میله راهنما مورد نیاز است، مناسب است.

یاتاقان های تماس زاویه ای به طور گسترده در تجهیزات کشاورزی، خودروها، گیربکس ها، پمپ ها و سایر کاربردهای با سرعت بالا استفاده میشود.

بلبرینگ های خود تنظیم

این نوع بلبرینگ در برابر ناهماهنگی و ناراستایی بین شفت و محور یاتاقان مصون است که ممکن است به دلیل انحراف شفت یا خطاهای نصب رخ دهد.

رینگ داخلی دارای شیارهای عمیق مشابه بلبرینگ های شیار عمیق است که به دنبال آن دو ردیف ساچمه و رینگ بیرونی قرار دارند. رینگ بیرونی یک شکل مقعر دارد و این به حلقه داخلی آزادی عمل میدهد تا بسته به نامیزانی و ناهماهنگی خود را تغییر دهد.

بلبرینگ برای کنترل حرکت نوسانی و چرخشی استفاده میشود. به عنوان مثال، در موتورهای الکتریکی که چرخش شفت آزاد است اما محفظه موتور ثابت نیست، از بلبرینگ خود تنظیم برای اتصال شفت به محفظه موتور استفاده میشود.

بلبرینگ کف گرد

بلبرینگ های تراست یا کف گرد نوع خاصی از بلبرینگ ها هستند که بهطور خاص برای بارهای محوری طراحی شدهاند. آنها به هیچ وجه نمیتوانند بارهای شعاعی را تحمل کنند.

بلبرینگ های تراست صدای کم و عملکرد نرمی دارند و قادر به کاربردهایی با سرعت بالا هستند.

آنها به عنوان یاتاقان های تک جهت یا دو جهته موجود هستند و انتخاب بر این است که آیا بار یک طرفه یا دو طرفه است.

رولبرینگ

بیرینگ های غلتکی یا رولبرینگ ها به جای ساچمه ها به عنوان عناصر حمل بار در بین رینگ ها حاوی اجزای غلتشی استوانه ای هستند. یک عضو در صورتی غلتک محسوب میشود که طول آن از قطر آن بیشتر باشد (حتی اگر اندکی باشد). از آنجایی که آنها در تماس خطی با رینگ های داخلی و خارجی هستند (به جای تماس نقطه ای مانند بلبرینگ)، میتوانند بارگذاری بیشتری را تحمل کنند.

رولبرینگ ها نیز در انواع مختلف موجود میباشند. نوع مناسب ممکن است پس از در نظر گرفتن نوع و میزان بارگذاری، شرایط سرویس و احتمال نامیزانی و ناهماهنگی در میان عوامل دیگر انتخاب شود.

رولبرینگ غلتک استوانه ای

این نوع یاتاقان صنعتی سادهترین نوع از خانواده رولبرینگ ها هستند. این رولبرینگ ها میتوانند با چالش های بارگذاری شعاعی سنگین و سرعت بالا روبرو شوند. آنها همچنین سفتی عالی، انتقال بار محوری، اصطکاک کم و مدت زمان خدمات طولانی را ارائه میدهند.

ظرفیت بار را میتوان با اجتناب از استفاده از قفس ها یا نگهدارنده هایی که معمولاً برای نگه داشتن غلتک های استوانه ای در محل قرار دارند، افزایش داد. این اجازه میدهد تا غلتک های بیشتری برای حمل بار نصب شوند.

آنها به صورت تک ردیفی، دو ردیفه و چهار ردیفی موجود هستند. آنها همچنین در انواع قفسه دار، زاویه دار و آب بند شده هستند.

انواع تقسیم شده غلتک برای مناطقی که دسترسی به آنها دشوار است مانند میل لنگ موتور استفاده میشود. در انواع آب بندی شده، از آلودگی یاتاقان جلوگیری میکند و روان کننده حفظ میشود و آن را گزینه ای بدون نیاز به تعمیر و نگهداری معرفی میکند.

انتخاب نوع بلبرینگ

انتخاب یک بلبرینگ مناسب برای کاربرد ما یک چیز بسیار مهم است. در اینجا یک راهنمای سریع برای انتخاب بیرینگ غلتشی مناسب آورده شده است.

- برای بارهای کم و متوسط، بلبرینگ و برای بارهای سنگین، رولبرینگ را انتخاب کنید

- در صورت عدم تراز بین شفت ها از بلبرینگ های خود تنظیم یا رولبرینگ استفاده میشود.

- برای بار محوری متوسط، بلبرینگ کف گرد شعاعی انتخاب میشوند و برای بارهای محوری سنگین از بلبرینگ کف گرد استوانه ای استفاده میشود.

- برای شرایطی که ما دارای اجزای محوری و شعاعی بار هستیم، از بلبرینگ شیار عمیق، یاتاقان تماس زاویه ای و رولبرینگ کروی استفاده میکنیم.

- برای کاربردهای با سرعت بالا، بلبرینگهای شیار عمیق، بلبرینگ های تماس زاویهای و رولبرینگ های استوانهای توصیه میشوند.

- هنگامی که سختی سیستم نیاز اصلی ما است مانند ماشین ابزار، از رولبرینگ استوانه ای دو ردیفه یا رولبرینگ مخروطی استفاده میکنیم.

مزایای یاتاقان های غلتشی

- اصطکاک و مصرف انرژی کم

- راندمان مکانیکی بالا و راه اندازی آسان

- استانداردسازی اندازه، قابلیت تعویض، نصب و جداسازی آسان، تعمیر آسان.

- ساختار فشرده، وزن سبک و اندازه محوری باریک تر است.

- دقت بالا، بار زیاد و عمر طولانی.

- برخی از بلبرینگ ها دارای عملکرد تنظیم خودکار نامیزانی هستند.

- برای تولید انبوه مناسب است، کیفیت پایدار و قابل اعتماد است و راندمان تولید بالا است.

- گشتاور اصطکاکی گیربکس بسیار کمتر از یاتاقان لغزشی است

- اندازه محوری کمتر از یاتاقان لغزشی سنتی است.

- بار ترکیبی شعاعی و محوری را میتوان به طور همزمان تحمل کرد.

- در محدوده بار – سرعت بزرگ، طراحی منحصر به فرد بلبرینگ میتواند عملکرد عالی را به دست آورد.

معایب یاتاقان های غلتشی

- سر و صدا عالی است.

- ساختار نشیمنگاه بلبرینگ پیچیده است.

- هزینه بالاست.

- حتی اگر بلبرینگ ها به خوبی روغن کاری شوند، به درستی نصب شده باشند و به خوبی آب بندی شوند و عملکرد آنها عادی باشد، در نهایت به دلیل خستگی سطح تماس چرخش از کار میافتند. اگر میخواهید در مورد بلبرینگ ها بیشتر بدانید، لطفا با مقالات بیشتر سایت فرامکانیک همراه باشید.

انواع یاتاقان های لغزشی و کاربرد آنها

یاتاقان های لغزشی (بابیتی) به عنوان تکیه گاه اصلی شافت و اجزای متصل به آن از جمله اجزای مهم پمپ ها و توربین ها است که کیفیت مناسب آنها میتواند نقش بسزایی را در کاهش دفعات تعمیر و خاموشی این تجهیزات ایفا کند. معیوب شدن یاتاقان ها ممکن است موقعیت اجزاء چرخشی را تغییر دهد که در این صورت باعث برخورد قطعات ثابت و متحرک میشود یا در اثر نزدیکی قطعات ثابت و متحرک اصطحکاک به وجود آمده باعث گرم شدن بیش از حد اجزای مکانیکی و آسیب رساندن به کل سیستم میشود. در این قسمت از مقاله سایت فرامکانیک به طور مختصر به بررسی انواع یاتاقان های لغزشی که در صنعت استفاده میشود، میپردازیم

یاتاقان های لغزشی بابیتی

یکی از انواع یاتاقان ها مورد استفاده در صنایع یاتاقان های لغزشی میباشد. این یاتاقان ها به علت شکل ظاهری و دقت ابعادی بالایی که دارند عموماً در صنایع بزرگ و تجهیزات دوار صنایع نیروگاهی، شرکت های نفت، پالایشگاه ها و غیره کاربرد دارند. معمولاً یاتاقان های لغزشی از دو قسمت اصلی تشکیل شدهاند:

- پوسته (فولادی، برنجی، مسی و …)

- آلیاژ نرمی که به روش های مختلف به پوسته داخلی چسبانده میشود و بابیت (White Metal) نامیده میشود

آلیاژ نرم داخلی، دارای انواع مختلفی است که طراح و سازنده ترکیب شیمیایی و پارامترهای ابعادی آن را با در نظر گرفتن محل استفاده، فشار و بار اعمالی، تعداد دور، دمای کارکرد و نیز اولویتبندی خواص مکانیکی مورد انتظار تعیین میکند.

ویژگی بابیت:

- دارای قابلیت تغییر شکل تحت تنش های موضعی باشد، یعنی نرم باشد.

- بابیت باید مواد ضد سایش (مثل روغن) را بر سطح خود نگه دارد.

- بین سر محور و یاتاقان ضریب اصطکاک کوچکی به وجود آورد.

- بابیت باید دارای سختی کافی باشد ولی نه آنقدر که سبب ساییدگی اضافی سر محور شود.

- بابیت ها به آسانی توسط روغن تر میشوند و یک لایه روغن بر روی سطح آنها تشکیل میشود.

- در مقابل خوردگی مقاوم بوده و قابلیت ریختهگری خوبی نیز دارند.

- خواص مکانیکی خود را تا حدود دمای ۱۲۰ درجه سانتیگراد حفظ میکنند.

- یاتاقان های لغزشی معمولاً به صورت دو نیم دایره جدا از هم هستند که نیم کپه بالا و نیم کپه پایین را تشکیل میدهند.

تصویر نمونه ای از یاتاقان های دو نیم کپه ای

ویژگی بابیت

این امر به جهت سهولت در مونتاژ روی شرط انجام میپذیرد، از این نیم کپه ها ویژگی های خود را داشته و نوع ماشینکاری آنها متفاوت است. به طور خلاصه یاتاقان های لغزشی تشکیل شدهاند از یک پوسته فولادی و یک لایه با ضخامت کم از آلیاژ های نرم مانند بابیت، به همین علت به آنها یاتاقانهای بابیتی نیز گفته میشود.

نوع نیرو

بیرینگ های لغزشی به عنوان تکیهگاه قابلیت تحمل نیروهای شعاعی، محوری یا به صورت ترکیبی از هر دو را دارا میباشند. یاتاقانهای بابیتی شعاعی معمولاً شامل پوسته سیلندر شکل به همراه یک لایه از پوشش مواد نرم مانند بابیت میباشد که داخل محفظه صلب نصب و ثابت میشوند و با قطر بیرونی شفت درگیر است.

یاتاقان های بابیتی محوری مانند بلبرینگ های کف گرد عمل مینمایند، به این صورت که بابیت در یک یا هر دو دیواره پوسته سیلندر نصب میشود و دیواره سیلندر با شافت درگیر است. این یاتاقان ها بیشتر در اندازههای بزرگ ساخته میشوند. محور گردان در داخل دو نیم استوانه که قشر داخلی آنها از یک لایه نرم به نام بابیت پوشیده شده میچرخد. سختی بابیت به مراتب کمتر از سختی محور گردان است. این نرمی بابیت برای جلوگیری از خراب شدن محور در مواقعی که ذرات خارجی همراه روغن است، میباشد. در ضمن اگر درجه حرارت بالا برود قبل از اینکه شافت یا قسمت اصلی یاتاقان صدمه ببیند بابیت از بین میرود.

1-

بابیت در بستر داخلی طوقههای پهن یاتاقان ریخته شده است و با سایش همهجانبه و یکسان خود از لحاظ آببندی اولیه شکل مناسب را در تمام جهات برای تطبیق با انگشتی میل لنگ گرفته و در صورت بروز مشکل فدای انگشتی های میل لنگ میشود.

یاتاقان لغزشی به علت عدم تحرک قطعات آن (هر یاتاقان دو قطعه است) به نسبت یاتاقان های غلتشی (بیرینگ های ساچمهای) عمر بیشتر و قیمت کمتری دارند. بیرینگ های لغزشی برای موتورهای سبک ولی با دور زیاد مناسب نمیباشند.

مزایای یاتاقان های لغزشی

از مزایای یاتاقان های لغزشی نسبت به یاتاقان های غلتشی (بلبرینگ ها و رولبرینگ ها) به موارد زیر اشاره کرد:

- یاتاقان های لغزشی به علت استفاده از پوشش مواد نرم بابیت در داخل یاتاقان در سیستم های دوار نقش فیروز را ایفا میکند هرگونه ناهماهنگی و برخورد شفت با دیواره یاتاقان، هیچگونه آسیبی به شفت نرسیده و یاتاقان دچار خوردگی و سایش گردد.

- بابیت به عنوان ماده استفاده شده در پوشش داخلی یاتاقان دارای خاصیت انتقال گرمای خوب است که این امر باعث خنککاری بهینه در سیستم میشود.

- در صورت روانکاری مناسب این نوع یاتاقان ها در سرعت های بالا نسبت به یاتاقان های غلتشی قابلیت تحمل بارهای بیشتری را دارند.

بیرینگ های لغزشی با توجه به ساختار خود برای شفت ها با قطر بالا فرایند تولید راحت تر و مونتاژ آسانتر را دارا هستند. بطوریکه در شفت های آسیاب که معمولاً قطرهای شفت تا یک متر یا بالاتر نیز میرسد، امکان استفاده از بلبرینگ ها وجود ندارد و در اینجا بهترین گزینه برای سهولت در مونتاژ استفاده از یاتاقان های بابیتی به صورت دو تکه یا در بعضی موارد چند تکه است.

- نیروهای زیادی را تحمل میکند

- آرام و بی سر و صدا کار میکند

- در مقابل ضربه و ارتعاش حساس نیست

- محدودیتی از نظر تعداد دور و سایز ندارد

معایب یاتاقان های لغزشی

از معایب بیرینگ های لغزشی نسبت به بیرینگ های غلتشی بلبرینگ و رولبرینگ ها میتوان به موارد زیر اشاره نمود.

- ضریب اصطکاک آنها ۱۰ تا ۱۵ برابر یاتاقان های غلتشی چیست و این امر موجب فرسایش سریعتر و کاهش طول عمر آنها نسبت به بیرینگ های غلتشی میشود.

- اصطحکاک ایجاد شده موجب افزایش گرمای سیستم میشود و این امر نیاز به سیستم های دقیق و پر هزینه خنک کاری را اجتناب ناپذیر میسازد.

- هزینه ساخت این بیرینگ ها زیاد است.

تقسیم بندی یاتاقان های لغزشی

تقسیم بندی بیرینگ های با بیتی به علت طراحی خاص این نوع از یاتاقان که برای ماشین آلات مختلف با نشیمنگاه های مختلف انجام میگردد، بسیار گسترده و متنوع است و امکان استانداردسازی همه آنها وجود ندارد به همین علت دسته بندی این نوع از بیرینگ با توجه به نوع پارامترهای مشترک بین آنها به چند گروه اصلی زیر قابل تفکیک است.

- شکل ظاهری و نحوه تحمل نیروهای وارد بر بیرینگ

- تعداد لایه های مواد به کار رفته در جنس بیرینگ

- سرعت دوران شافت

شکل ظاهری و نحوه تحمل نیروهای وارد بر یاتاقان

در این تقسیم بندی که بر اساس شکل ظاهری و نحوه تحمل نیروهای وارده به بیرینگ میباشد شامل شش گروه اصلی است

- یاتاقان های شعاعی ژورنال

- یاتاقان های محوری تراست

- یاتاقان های تراست ژورنال

- یاتاقان های کفشکی ژورنال (تیلتینگ پد)

- یاتاقان های کفشکی تراست (تیلتینگ پد)

- یاتاقانهای جدار نازک تغذیه فشاری

تعداد لایه های مواد به کار رفته در جنس یاتاقان لغزشی

در بیرینگ های لغزشی، تعداد لایه مواد به کار رفته در آنها به سه گروه اصلی تقسیم میشوند که عبارتند از

- مونو متال

- بی متال

- تری متال

انتخاب نوع بیرینگ

هریک از بیرینگ ها مشخصه خاصی را ارائه میدهند که این مشخصه تعیین کننده کاربرد خاص همان بیرینگ است؛ به عنوان مثال بیرینگ شیار عمیق برای نیروهای شعاعی همانند نیروهای محوری مناسب است. همچنین دارای استحکام بوده و دقت بالایی را در حرکت نشان میدهند.بنابراین تنها برای موتور های الکتریکی کوچک مناسب هستند.

بیرینگ های کروی و حلقوی غلتکی میتوانند بارهای سنگین را حمل کرده و همچنین خاصیت خود تنظیمی دارند.این خصوصیات، آنها را برای کاربردهای مهندسی که در آن نیروهای زیاد و انحراف و ناراستایی در شافت ها وجود دارد، مناسب میسازد.

در اکثر کاربردها بسیاری از عوامل باید در انتخاب بیرینگ ها در نظر گرفته شود بنابراین برای انتخاب بیرینگ ها نمیتوان یک قانون کلی را ارائه کرد. اطلاعات جمعآوری شده در این مقاله ای در سایت فرامکانیک معرفیکننده فاکتور های مهم در انتخاب و استاندارد سازی بیرینگ ها است که میتواند در انتخاب مدل صحیح، کاربر را یاری کند.

مهمترین عامل در انتخاب بیرینگ

- فضای کاری Available space

- بار Load

- ناراستایی Misalignment

- دقت Precision

- سرعت

- راهاندازی آسان Quiet Running

- سفتی Stiffness

- جابجایی محوری Axial Displacement

- نصب و پیادهسازی Mounting & Dismounting

- آب بندی داخلی Integral Seals

مرور جامع بر روی انواع بیرینگ ویژگی های طراحی و مناسب بودن آنها برای نیازهای کاربری در جدول زیر ارائه شده است. اطلاعات جزئی روی بیرینگ های خاص خصوصیات آنها و همینطور طراحی های موجود را میتوان در بخش های خاص جستوجو کرد. برخلاف طرح ها و انواع پرکاربرد و معروف، انواع بیرینگ های خاص به طور کلی در جدول زیر ارائه نشده اند.

جدول زیر ارائه کننده اطلاعات سطحی از انواع یاتاقان ها است. محدودیت سمبلها مانع از ارائه اطلاعات کامل در مورد انواع بیرینگ ها شده است. به رغم محدودیت جدول ارائه شده، روش مناسبی را برای انتخاب بیرینگ ارائه دهد. این نکته نیز باید در نظر گرفته شود که هزینهی نصب بیرینگ و همینطور موجود بودن آن نیز بر روی انتخاب نهایی تاثیر گذار است.

معیارهای مهم دیگری که باید در طراحی بیرینگ مد نظر قرار داده شود: حمله بار، طول عمر، اصطحکاک، سرعت مجاز، لقی داخلی یا پیش بار آن، روغن کاری و آب بندی آن نیز در کاتالوگ های مجزا بررسی شده است.

فضای کاری

در بسیاری از حالات، قطر سوراخ که یکی از ابعاد اصلی در بیرینگ ها است، از قبل و با طراحی دستگاه و قطر شافت تعیین میشود. برای شافت با قطر کم همه بلبرینگ ها را میتوان استفاده کرد ولی بیشترین کاربرد را نوع بلبرینگ شیار عمیق دارد. رولبرینگ های سوزنی نیز برای این کار مناسب است. برای قطر های بزرگ شفت نوع رولبرینگ های استوانه ای و مخروطی کروی یا توریدال (بشکه ای) به کار میرود.

وقتی محدودیت شعاع وجود دارد باید از یاتاقان ها با مقطع کوچک مانند رولبرینگ های سوزنی قفسه دار و رولبرینگ های سوزنی همراه یا بدون رینگ داخلی استفاده کرد. همچنین مجموعه خاص از بلبرینگ شیار عمیق و تماس زاویه ای رولبرینگ های استوانه ای و مخروطی کروی و بشکه ای را میتوان استفاده کرد.

زمانی که فضای محوری محدود است از مجموعه از رولبرینگ های استوانه یا بلبرینگ های شیار عمیق به ترتیب برای بارهای شعاعی و بارهای ترکیبی استفاده کرد. همینطور انواع مختلف ترکیبی سوزنی را میتوان در بارهای ترکیبی استفاده کرد. در بارهای کاملا محوری، مجموعه های سوزنی غلتکی و قفسه دار کف گرد (با یا بدون واشر) با کف گرد های ساچمه ای و رولبرینگ های کف گرد سیلندری را میتوان استفاده کرد.

بار نیرو

بزرگی نیرو

بزرگی نیروی وارد شده به بیرینگ یکی از موارد مهم است که بر روی اندازه بیرینگ مؤثر است. رولبرینگ ها قادر به تحمل بار بیشتری نسبت به بیرینگ های ساچمه ای (بلبرینگ) هستند.

رولبرینگ های بدون قفس تحمل بار بیشتری از نوع قفسدار دارد. زمانی که بار موجود متوسط یا کم است مورد استفاده قرار میگیرند. برای بار های زیاد و جاهایی که قطر شافت بزرگ است، رولبرینگ های غلتکی انتخاب بهتری میباشند.

جهت نیرو

نیروی شعاعی

طرح NU و N رولبرینگ ها، رولبرینگ های سوزنی و رولبرینگ بشکه ای (توریدال) قادر به تحمل بارهای شعاعی خالص هستند بقیه بیرینگ های شعاعی میتوانند در برابر مقداری نیروی محوری علاوهبر شعاعی مقاومت کنند.

بار محوری

در بلبرینگ های ساچمه ای کف گرد و نوع چهار نقطه تماسی برای بارهای سبک و متوسط که صرفاً محوری است، مناسب هستند. برای بلبرینگ کف گرد تک جهته میتواند در برابر نیروهای تک جهته محوری مقاومت کند برای بارهای دو جهته همان بلبرینگ و با خصوصیات دو جهته بودن آن مناسب است. بلبرینگ های تماس زاویهای کف گرد میتواند بارهای محوری متوسط را در سرعتهای بالا تحمل کنند.

نوع یک طرفه میتواند بار شعاعی را تحمل کند در حالیکه نوع دو طرفه تنها در نیروهای محوری مورد استفاده قرار میگیرد.

برای بارهای محوری متوسط و سنگین در یک جهت، رولبرینگ سوزنی، سیلندری، مخروطی کف گرد مانند: بیرینگ کف گرد غلتکی کروی مناسب هستند. این یاتاقان ها همچنین میتواند در برابر نیروهای شعاعی عمل کند. برای نیروهای محوری متغیر میتوان از دو رولبرینگ کف گرد سیلندری یا کروی در مجاور یکدیگر استفاده کرد

بار های ترکیبی

بار شعاعی و محوری میتواند به طور همزمان ترکیب شوند. توانایی بیرینگ در محل بار محوری بستگی به زاویه تماسی آن خواهد داشت. زاویه های بزرگتر در بیرینگ ها در نیروهای محوری مناسب هستند. این موضوع با فاکتور محاسباتی Y نشان داده میشود. زمانی که زاویه تماسی α بیشتر میشود Y کمتر میشود. مقدار این فاکتور برای انواع بیرینگ ها یا بیرینگ های خاص را میتوان در جداول کاتالوگ شرکت های معتبر یاتاقان سازی مشاهده کرد. بار محوری که بلبرینگ شیار عمیق حمل میکند بستگی به طراحی داخلی همچنین لقی داخلی آن خواهد داشت. بار های ترکیبی بلبیرینگ تماس زاویه ای یک ردیفه، دو ردیفه یا رولبرینگ مخروطی تک یا دو ردیفه کاربرد زیادی دارد.

زمانی که سهم بار محوری از کل بار ترکیبی بزرگ باشد میتوان از بیرینگ ها، جداگانه یکی برای تحمل نیروی شعاعی و دیگری برای بار محوری استفاده کرد. به علاوه بیرینگ های کف گرد و بیرینگ های شعاعی مانند بلبرینگ شیار عمیق یا بلبرینگ تماس چهار نقطه ای برای این منظور مناسب هستند.

بار خمشی

وقتی باری به صورت خارج از مرکز به یاتاقان وارد میشود یک ممان خمشی ایجاد میکند. بیرینگ های دو ردیفه مانند بلبرینگ های شیار عمیق و تماس زاویه ای دو ردیف میتوانند، ممان خمشی را تحمل کنند ولی بلبرینگ های تماس زاویه ای و رولبرینگ های مخروطی یک ردیفه به صورت جفتی جلو به جلو یا طرح پشت به پشت برای این منظور مناسب تر میباشند.

ناراستایی

عدم همراستایی زاویهای بین شافت و نشیمنگاه (housing) ممکن است به دلایل گوناگون واقع شود همچون زمانی که شفت تحت بار، خم شود، زمانی که نشیمنگاه های بیرینگ در محفظه، در یک ارتفاع ماشینکاری نشده باشند یا زمانی که طول شفت بین دو بلبرینگ خیلی بلند باشد.

بیرینگ های صلب، مانند بلبرینگ های شیار عمیق و رولبرینگ های استوانهای قادر به تحمل این ناراستایی نخواهند بود و فقط میتوانند در ناراستایی های ناچیز به وجود آمده توسط نیرو دوام بیاورند. بیرینگ های خود تنظیم مانند: بلبرینگ های خود تنظیم، رولبرینگ های کروی، رولبرینگ های توریدال و رولبرینگ های کروی کف گرد میتوانند در برابر این مشکلات و همچنین ناراستایی هایی که اولیه تولید شده در نصب ماشین دوام بیاورند. بلبرینگ کف گرد دارای واشر نصب کروی و واشر نشیمنگاهی، بیرینگ Y و رولبرینگ های سوزنی همراستا میتوانند اولیه به وجود آمده از نصب نادرست را جبران کنند.

دقت

بیرینگ ها با دقت بالاتر از بیرینگ های معمولی، در جاهایی که نیاز به دقت دورانی بالایی میباشد؛ کاربرد دارند. به طور مثال در زمانی که عملکرد در سرعت های بالا مورد نیاز است. (مانند اسپیندل ماشین ابزار) بیرینگ های معتبر توانایی عدم افت عملکرد در سرعت های بالا را دارند. از جمله این بیرینگ ها میتوان به بلبرینگ های تماس زاویه ای تک ردیفه یا رولبرینگ های سیلندری تک یا دو ردیفه یا کف گرد ساچمه ای تماس زاویهای تک یا دو جهته اشاره کرد

سرعت

درجه حرارت مُجازی که یک بیرینگ میتواند در آن عمل کند یکی از موارد مهم در انتخاب بیرینگ ها است. انواع بیرینگ با اصطکاک پایین، میتواند دمای کمتری را در سرعتهای بالا تولید کنند؛ از این جمله در بارهای صرفاً شعاعی میتوان به نوع بلبرینگ شیار عمیق و خود تنظیم اشاره کرد. برای بار های ترکیبی میتوان به بلبرینگ تماس زاویهای اشاره کرد. بلبرینگ تماس زاویه ای بسیار دقیق یا بلبرینگ شیار عمیق برای رسیدن به این هدف عنصرهای غلتان سرامیکی استفاده میکنند.

بیرینگ های کف گرد به علت طرح خاص خود نمیتواند در سرعتهای بالا نظیر بیرینگ های شعاعی کار کند.

عملکرد بی سر و صدا

برای کاربردهای خاص مانند موتورهای الکتریکی لوازم خانگی، ماشینآلات اداری صدای تولید شده از موارد مهم است و میتواند در انتخاب بیرینگ مؤثر باشد. نوع بلبرینگ شیار عمیق خاص برای این کاربردها ساخته شده است.

سفتی

سفتی یک بلبرینگ با استفاده از بزرگی تغییر شکل الاستیک (ارتجاعی) آنها تحت بار وارده مشخص میشود. معمولاً این تغییر شکل بسیار کوچک بوده و قابل صرف نظر کردن است. در برخی موارد به طور مثال بیرینگ ها استفاده شده در اسپیندل های ماشین ابزار یا چیدمان بیرینگ های چرخدنده پینیون میزان این سفتی مهم است

به دلیل شرایط تماسی بین جزء غلتان و رینگ آن در رولبرینگ های غلتشی نظیر رولبرینگ استوانه ای و مخروطی، درجه سفتی بالاتری نسبت به بلبرینگ ها دارند.میزان این سفتی میتواند با اعمال پیش بار افزایش یابد.

جابجایی محوری در یاتاقان

محور ها یا دیگر اجزای دورانی ماشین ها، به طور کلی توسط دو نوع بیرینگ مهار میشوند.

- ثابت (locating)

- شناور (nonlocating)

بیرینگ ثابت محور را در دو جهت محوری ثابت میکند. مناسب ترین بیرینگ ها برای این کار، آنهایی هستند که بار های ترکیبی را تحمل میکنند یا میتواند به عنوان راهنمای محوری با ترکیب شدن با بیرینگ دوم عمل کنند. یک بیرینگ برای تحمل بار شعاعی و دیگری برای حمل بار محوری به کار میروند.

بیرینگ های شناور باید اجازه حرکت به محور را در جهت محوری بدهند بنابراین بیرینگ ها دچار اضافه بار حین عملکرد نخواهند شد، به طور مثال وقتی که انبساط حرارتی در محور رخ میدهد.

مناسب ترین بیرینگ برای بیرینگ های شناور شامل رولبرینگ های سوزنی و استوانهای است. در کاربردهایی که جابجایی در راستای محور خیلی زیاد است یا اینکه محور ناراستا است، نوع رولبرینگ توریدال CARB بهترین انتخاب است. تمامی بیرینگ ها با توجه به نوع هوزینگ بیرینگ به شافت اجازه جابجایی محوری را میدهند. مانند بلبرینگ شیار عمیق یا رولبرینگ کروی به عنوان بیرینگ شناور مورد استفاده قرار گیرند. یکی از رینگ های بیرینگ باید انطباق لق داشته باشد.

نصب و پیادهسازی

رینگ داخلی با سوراخ استوانه ای cylindrical bore

بیرینگ ها با سوراخ استوانهای جدا شدنی (separable) نسبت به نوع حدا نشدنی (non-separable)، فرایند نصب و پیادهسازی ساده تری دارند. به دلیل اینکه رینگ متصل به عنصر غلتشی و مجموعه قفسه میتواند به صورت مجزا از رینگ دیگر نصب شوند، بیرینگ های جداشدنی برای نصب و پیادهسازی مداوم مناسب هستند. به عنوان مثال: بلبرینگ های چهار نقطه ای، رولبرینگ های استوانه ای، رولبرینگ های سوزنی، رولبرینگ های مخروطی و همینطور بلبرینگ و رولبرینگ های کف گرد از جمله بیرینگ های جدا شدنی هستند.

بیرینگ داخلی با سوراخ مخروطی Tapered Bore

یاتاقان ها با سوراخ های مخروطی نیز میتوانند به راحتی بر روی ژورنال مخروطی یا شفت استوانه ای به همراه یک غلاف واسطه گوهای نصب شوند.

بیرینگ های آب بندی شده

انتخاب سیلها بحث پیچیده و یکی از نکات حیاتی برای کاربرد مناسب بیرینگ است.

- سیل های کم اصطحکاک

- سیل های تماسی

این بیرینگ ها بسیار اقتصادی و کم جا بوده و برای کاربردهای متفاوت ارائه میشوند. تمامی بیرینگ ها آب بندی شده در هر دو سمت با گریس با کیفیت و به مقدار کافی تولید میشوند.

چرخه عمر بیرینگ

همه صنایع چه کوچک و چه بزرگ مصرف کننده بیرینگ های غلتشی (Rolling Bearing) در انواع متداول و پرمصرف آن مثل: بلبرینگ، رولبرینگ سوزنی، رولبرینگ استوانه ای و رول برینگ مخروطی هستند. بیرینگ ها از حساسیت و ظرافت های بسیار بالایی چه در ساخت و چه در استفاده برخوردارند و بدین لحاظ نیز بسیار آسیب پذیرند. هنر طراحان و سازندگان معتبر ماشین آلات استفاده از بیرینگ هایی است در شرایط سرعت، بار و دمای کار دستگاه از قابلیت اطمینان بالایی برخوردار باشند.

به عبارت دیگر به حداکثر طول عمر خود در شرایط کار دستگاه دست یابند. اگرچه به صورت تئوریک و در شرایط ایدهآل میتواند نامحدود فرض شود اما در شرایط واقعی کارکرد ماشین آلات که از شرایط ایدهآل فاصله بسیار زیادی دارند، محدود بوده و نیاز به تعویض پیدا میکند. هنر و وظیفه صاحبان ماشینآلات و افراد مسئول در طراحی نگهداری و تعمیرات واحدهای صنعتی مراقبت صحیح از بیرینگ ها باشد تا از حداکثر عمر آنها در شرایط کار دستگاه و ماشین استفاده شود. عوامل یا مراحلی که در طول عمر بیرینگ ها موثرند را میتوان در قالب چرخه عمر بیرینگ تعریف کرد.

در چرخه عمر بیرینگ مراحل مهمی قابل شناسایی هستند که هرکدام تاثیر بسزایی در طول عمر آن دارند این مراحل عبارتند از:

- نصب (سوار کردن و روانکاری اولیه)

- همراستا سازی

- روانکاری مجدد

- مراقبت وضعیت و درآوردن (تعویض)

برای طولانی کردن چرخه عمر بیرینگ یا به عبارتی دیگر استفاده از حداکثر عمر بیرینگ بکارگیری تجهیزات مناسب در کنار ارتقاء سطح فنی افراد درگیر با آن همراه با آموزش الزامی است. طولانی کردن چرخه عمر بیرینگ موجب کاهش توقفات، کاهش تعمیرات، کاهش هزینه ها، افزایش تولید و افزایش درآمد و سود میشود. در زیر به صورت مختصر هر کدام از مراحل در چرخه عمر بیرینگ میپردازیم؛

خرید بیرینگ

بیرینگ را باید از سازندگان معتبر انتخاب و تامین کنندگان و فروشندگان دارای صلاحیت خریداری کرد خریدار بیرینگ باید این را بدانند که:

- تفاوت عمده در قیمت یک نوع بیرینگ با مارک های مختلف در کیفیت و طول عمر آن است. برای خرید بیرینگ ارزان قیمت نباید توقع طول عمر زیاد را از آن داشت.

- بیرینگ ساخت سازندگان معتبر دارای تاریخ ساخت است و باید دقت کرد بیرینگ تازه خریداری کرد. بیرینگ هرچه کهنه تر باشد احتمال زنگ زدگی و همچنین ضربه خوردگی اجزای آن حین انبارش و جابجایی های مکرر وجود دارد. لذا طول عمر آن بسیار کم خواهد بود.

- متأسفانه بازار بیرینگ های فاقد اصالت و اصالتاً تقلبی در کشور بسیار داغ است و خرید این گونه بیرینگ ها از فروشندگان غیر معتبر نیز هر روز افزایش یافته و موجب سودهای کلان برای این افراد میشود. لذا رشد قارچ گونه آنها را در سطح کشور شاهد هستیم. بهترین روش خرید بیرینگ تنظیم لیست خرید سالانه و عقد قرارداد با تامین کنندگان معتبر است.

- بیرینگ را باید در لفاف سالم دارای ماده محافظت کننده و بسته بندی سالم و شماره فنی صحیح خریداری و تحویل گرفت و با احتیاط حمل و تا زمان مصرف انبارش کرد. مسئولان انبار یا سایرین نیز نباید اجازه باز کردن بسته بندی و لفاف بیرینگ را داشته باشند.

سوار کردن (نصب) و روانکاری اولیه یاتاقان

مرحله ای است که برای اکثر مسئولان فنی صنایع تنها مرحله موجود مورد توجه و قابل اهمیت است اما از نگاه اصولی تنها یکی از مراحل اصلی نکات مهم در این مرحله عبارتند از:

- محل نشیمن بیرینگ روی محور و درون هوزینگ این باید قبل از شروع عملیات نصب و مورد بازرسی دقیق قرار گیرد بازرسی های متداول عبارتند از کنترل تلرانس انطباقی قطر شافت و هوزینگ با قطر داخلی و خارجی بیرینگ، صاف بودن محور، گرد بودن محور و هوزینگ. عملیات نصب باید پس از اطمینان از شرایط مناسب وضعیت محور و هوزینگ آغاز شود.

- محیط کارگاه یا اتاق محل نصب بیرینگ باید بسیار تمیز باشد آلودگی مثل غبار هوا وجود پلیسه و براده ناشی از عملیات سنگ زنی و جوشکاری، میز کار و ابزار آلوده، گریس آلوده و همچنین دستهای آلوده همگی موجب ورود آلودگی به درون بیرینگ و خرابی زودرس آن خواهد شد.

- بیرینگ را باید فقط در هنگام شروع نصب از بسته بندی و لفاف خود خارج کرد.

ادامه

- بسته به نوع و اندازه بیرینگ باید یکی از سه روش سرد (مکانیکی)، گرم و هیدرولیک را انتخاب کرده و ابزارهای اصولی هر روش را به کار برد. روش مکانیکی برای بیرینگ های تا حداکثر قطر خارجی ۱۰۰ میلی متر توصیه میشود. ضربه زدن نادرست به بیرینگ به منظور نصب و همچنین داغ کردن آن بیشتر از ۱۲۰ درجه سانتیگراد در روغن آلوده از روش های متداول در صنعت کشور است که بیشترین آسیب ها را به بیرینگ ماشین آلات و سرمایه های ملی وارد میکند

- رعایت لقی مناسب بعد از نصب داخل اجزاء بیرینگ در نحوه کارکرد و طول عمر آن بسیار هائز اهمیت است. مقدار لقی را باید با توجه به نوع و مشخصات بیرینگ از جداول فنی سازندگان برداشت کرد. به طور کلی لقی باقیمانده بعد از نصب برای انواع بلبرینگ ها (غیر از نوع خود تنظیم شونده) و همچنین رولبرینگ ها مخروطی در حد صفر و برای رولبرینگ های استوانه ای و کروی با در نظر گرفتن دمای کارکرد در حد صدم میلیمتر است و باید عدد صحیح مطابق جداول راهنمای سازنده انتخاب و در بیرینگ رعایت شود (با اندازه گیری)

- لازم است بیرینگ پس از نصب و قرار گرفتن در محل خود روی شافت و هوزینگ بلافاصله با گریس مناسب و تمیز کاملا پر شود.

هم راستا سازی یاتاقان

پس از نصب بیرینگ و قبل از راهاندازی دستگاه یا ماشین، محور ماشین متحرک باید با محور دستگاه یا ماشین محرک به یکدیگر کوبله میشوند در حد مجاز هم راستا گردند. سه روش متداول همراستاسازی عبارتند از:

- چشمی

- ساعت اندازه گیری

- هم راستا سازی لیزری

از آنجا که در اکثر صنایع کشور به علت فقدان افراد متخصص و تجهیزات مناسب، هم راستاسازی چشمی که با خطاهای بسیار زیاد همراه است به کار گرفته میشود، همواره معایب و مشکلات عمده زیر را شاهد هستیم:

- اعمال بار غیر یکنواخت و بیش از حد به بیرینگ های در دو طرف کوپلینگ و فرسایش بسیار سریع آنها

- افزایش اصطکاک و به طبع آن دمای کار دستگاه ها و اتلاف انرژی (مصرف بیش از حد برق تا ۱۵ درصد)

- ایجاد یا افزایش ارتعاش دستگاه ها و تسریع خرابی ها به سایر اجزای ماشین

بهترین روش هم راستا سازی که بالاترین دقت و سرعت را در پی دارد، در روش هم راستا سازی لیزری است. پس از اطمینان از هم راستا بودن محور دستگاه محرک با دستگاه متحرک در حد مجاز، میتوان با خیال راحت دستگاه ها را وارد مدار کرد. سازنده هر دستگاه مکلف به تعیین حد مجاز عدم همراستایی دستگاه خود است.

روانکاری مجدد

کار کردن و سالم ماندن بیرینگ در گرو وجود روانکار در تمام لحظات و ایجاد فیلم روغن در بین سطوح در حال تماس آن است. ضخامت فیلم روغن در بیرینگ ها بین 0.1 تا حداکثر 1 میکرون مناسب است که با ویسکوزیته روغن بین 100 تا 400 سنتیاستوک در دمای 40 درجه سانتیگراد قابل ایجاد است. از بین رفتن فیلم روغن به هر علت و برای کسری از ثانبه آسیب دیدگی جدی بیرینگ و کاهش شدید طول عمر ان را در پی دارد. گریس 90 درصد آنرا روغن تشکیل میدهد از روانکارهایی است که در انواع مختلف تولید شده و در 95% از ماشینآلات در صنعت برای روانکاری بیرینگ ها مورد استفاده قرار میگیرد.

روانکاری (گریسکاری) صحیح بیرینگ ها را سه عامل رقم میزند:

- اعمال گریس مناسب و تمیز

- فاصله زمانی مناسب بین دو گریس کاری

- مقدار دقیق گریس اعمالی در هر بار گریس کاری مجدد

توصیه مقدار گریس برای یاتاقان

در صورت نبود توصیه سازنده دستگاه از مقدار گریس در هر بار گریسکاری مجدد، از روابط زیر میتوان استفاده کرد:

- در صورتیکه گریس از یک طررف بیرینگ وارد شود: Gp=0.005DB

- در صورتیکه گریس از وسط رینگ خارجی بیرینگ وارد شود: Gp=0.002DB

(Gp بر حسب گرم، D قطر خارجی بیرینگ به میلیمتر و B عرض بیرینگ به میلیمتر است.)

پر کردن (اشباع نمودن) محل بیرینگ در ماشینآلات تصور و احساس غلطی است که همراه بر گریسکاری در صنعت کشور حاکم است. افزایش اصطکاک در اثر گریس اضافی موجب افزایش دمای گریس و بیرینگ شده و در نتیجه آن ویسکوزیته و ضخامت فیلم روغن در نقاط تماس بیرینگ در حال کار کاهش یافته و سایش بیرینگ و کاهش طول عمر آن را موجب میشود.

مراقبت وضعیت

بازرسی منظم و آگاهی از وضعیت بیرینگ در حال کار که با به کار بستن مراقبت وضعیت اولیه (Basic Condition Monitoring) و اندازه گیری درجه حرارت، صدا (نویز) و ارتعاش صورت میگیرد، از اهمیت ویژه ای برخوردار است. این اندازهگیریهای منظم و بررسی های روی آن، به تشخیص روند خرابی کمک کرده و با اقدامات به موقع از ادامه خرابیها و توقفات ناخواسته ماشین آلات جلوگیری مینماید. ضمنا این امکان را فراهم میکند تا توقف ماشین در زمان مناسبی برنامه ریزی گردد که نتیجه آن افزایش در بازدهی و تولید کارخانه خواهد بود.

پیاده کردن-در آوردن

به هر حال بیرینگ به انتهای زمان عمر خود خواهد رسید و باید تعویض شود. اگر چه نمیشود از بیرینگ معیوب مجددا استفاده کرد ولی درآوردن صحیح آن حداقل از جهت ایمنی افراد اهمیت به سزایی دارد. به علاوه به کارگیری ابزار و تجهیزات مناسب درآوردن، از وارد آمدن خسارت به اجزاء دیگر ماشین مانند محور و هوزینگ جلوگیری میکند. در برخیمواقع نیاز به این است که برای تعویض دنده یا اجزاء دیگر، بیرینگ سالمی که در جلوی آن قرار دارد موقتا خارج شود. در این صورت بیرینگ باید با دقت زیاد و با به کارگیری روش ها و ابزار صحیح درآورده شود تا از آسیب دیدن آن جهت استفاده مجدد، جلوگیری گردد. توصیه میشود پس از درآوردن بیرینگ مورد بازرسی قرار گیرد تا پس از مشخص شدن علل خرابی، اقدامات اصلاحی و پیشگیرانه برای اجتناب از خرابی های آینده صورت گیرد.

این مراحل مهم در چرخه عمر یک بیرینگ باید همگی مورد توجه قرار گیرند، زیرا که هر کدام نقش مهمی و بسزایی در رسیدن به حداکثر طول عمر بیرینگ دارند، قطعاً بدون آموزش و به کارگیری روشهای نگهداری صحیح و ابزار آلات مناسب نمیتوان به این مهم دست یافت.

ﻋﻤﺮ رواﻧﻜﺎري

ﺗﻤﺎﻣﻲ ﻣﻄﺎﻟﺐ ﮔﻔﺘﻪ ﺷﺪه، ﻃﺒﻴﻌﺘﺎ ﺗﺤﺖ ﺷﺮاﻳﻄﻲ اﺗﻔﺎق ﻣﻲاﻓﺘﺪ ﻛﻪ در آن روانﻛﺎري ﺻﺤﻴﺢ اﺗﻔﺎق ﺑﻴﺎﻓﺘﺪ ﻛﻪ اﻳﻦ روانﻛﺎري ﺧﻮد دارای ﻃﻮل ﻋﻤﺮ ﻣﻲﺑﺎﺷﺪ. ﻃﻮل ﻋﻤﺮ روانﻛﺎري ﺑﺎ ﮔﺮﻳﺲ، ﻣﻲﺗﻮاﻧﺪ از ﻃﻮل ﻋﻤﺮ ﺧﻮد یاتاقان ﻛﻤﺘﺮ ﺑﺎﺷﺪ. ﻗﻮاﻧﻴﻦ زﻳﺮ در ﻣﻮرد ﻃﻮل ﻋﻤﺮﻫﺎ ﺑﺮاي روانﻛﺎري ﺻﺎدق ﻣﻲﺑﺎﺷﺪ ( ﻃﻮل ﻋﻤﺮ در ﺳﺎﻋﺎت ﻋﻤﻠﻴﺎﺗﻲ ﻣﻲﺑﺎﺷﺪ):

- اگر ﺑﻪ ﺟﺎي 99 درﺻﺪ اﻃﻤﻴﻨﺎن، 90 درﺻﺪ اﻃﻤﻴﻨﺎن ﻣﻮﺟﻮد ﺑﺎﺷﺪ

- در ﻗﺮارﮔﻴﺮي ﻋﻤﻮدي

- ﺑﺮاي ﻫﺮ 15 درجه ﺳﺎﻧﺘﻲﮔﺮاد ﺑﺎﻻي 70 درجه ﺳﺎﻧﺘﻲﮔﺮاد

- ﺑﺮاي ﭘﺎﻳﻴﻦﺗﺮﻳﻦ دﻣﺎي ﻣﻤﻜﻦ

- ﺑﺮاي ﮔﺮﻳﺲ ﺳﺎﺧﺘﮕﻲ ﺑﺎﻻي 70 درﺟﻪ ﺳﺎﻧﺘﻲﮔﺮاد

- برای گریس ساختگی پایین 70 درجه سانتی گراد

سوالات متداول یاتاقان

به چه قطعه ای میگویند یاتاقان؟

بلبرینگ یک اجزای ماشین است که حرکت نسبی را فقط به حرکت مورد نظر محدود میکند و اصطکاک بین قطعات متحرک را کاهش میدهد.

سه نوع مهم از بیرینگ ها چیست؟

انواع مختلفی از یاتاقان ها وجود دارد که شامل ساده، ساچمه ای، غلتکی، سیال و مغناطیسی میشود.

بیرینگ های ساده ابتدایی ترین نوع، بیرینگ های ساده از یک سطح صاف بدون هیچ ساچمه یا غلتکی تشکیل میشود.

- بیرینگ لغزشی

- رولبرینگ ها

- بلبرینگ ساچمه ای

- بلبرینگ مغناطیسی

3 جزء اصلی یک بلبرینگ چیست؟

آنها دارای ساچمه، رینگ و قفس هستند. با این سه قسمت، بلبرینگ ها میتوانند اصطکاک را در حین تحمل بار کاهش دهند.

دو نوع اصلی بیرینگ غلتشی چیست؟

یاتاقان های غلتشی را میتوان به دو نوع اصلی تقسیم کرد: بلبرینگ و رولبرینگ

وظیفه بلبرینگ چیست؟

امروزه یاتاقان ها یکی از پرکاربردترین قطعات ماشین هستند زیرا حرکت غلتشی آنها تقریباً همه حرکات را آسان میکند و به کاهش اصطکاک کمک میکند. بلبرینگ ها دو عملکرد کلیدی دارند: حرکت را انتقال میدهند، یعنی اجزایی را که نسبت به یکدیگر میچرخند پشتیبانی و هدایت میکنند. نیروها را منتقل میکنند.

مقالات

دورهها

[masterslider id=”1″]

.