راهنمای جامع و کاربردی تفسیر نمادهای GD&T در نقشههای صنعتی + مثال

راهنمای جامع و کاربردی تفسیر نمادهای GD&T در نقشههای مهندسی

در دنیای مدرن ساخت و تولید، دیگر “دقت ابعادی” به تنهایی ضامن کیفیت نیست. بسیاری از قطعات با وجود رعایت ابعاد خطی، در هنگام مونتاژ با مشکل مواجه میشوند. در این میان، تفسیر نمادهای GD&T بسیار حائز اهمیت است. اینجاست که زبان مشترک مهندسی یعنی GD&T (Geometric Dimensioning and Tolerancing) وارد عمل میشود.

در این مقاله تخصصی از فرامکانیک، به جای تعاریف صرفاً آکادمیک، به سراغ تفسیر کاربردی نمادهای GD&T میرویم تا بدانیم هر نماد تلرانس گذاری هندسی و ابعادی در کف کارخانه و روی میز بازرسی (CMM) دقیقاً به چه معناست.

۱. چرا GD&T؟ (تفاوت رویکرد سنتی و هندسی)

در تلرانسگذاری سنتی ± (Plus/Minus)، ما معمولاً با نواحی تلرانسی مربعی یا مستطیلی روبرو هستیم. اما GD&T با معرفی ناحیه تلرانسی استوانهای، تا ۵۷٪ فضای پذیرش بیشتری برای قطعات تولیدی فراهم میکند، بدون اینکه عملکرد قطعه تحت تاثیر قرار بگیرد. این یعنی کاهش ضایعات و افزایش سودآوری در تولید انبوه.

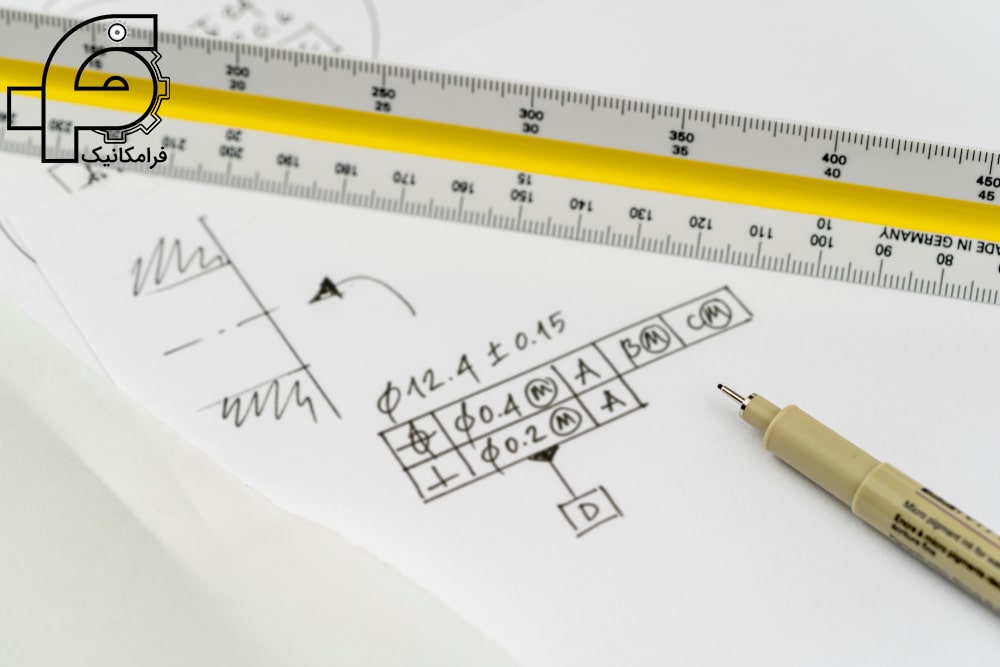

۲. کالبدشکافی چارچوب کنترل ویژگی (Feature Control Frame)

قبل از تفسیر هر نماد، باید بتوانید “جمله مهندسی” آن را بخوانید. Feature Control Frame شناسنامه هر ویژگی در نقشه است.

- نماد هندسی: (مثلاً موقعیت یا موازی بودن) چه چیزی را کنترل میکنیم؟

- ناحیه تلرانسی: مقدار مجاز انحراف چقدر است؟ (آیا نماد قطر Ø وجود دارد؟)

- تعدیلکنندهها (Modifiers): شرایط MMC (حداکثر متریال) یا LMC.

- دیتومها (Datums): قطعه نسبت به کجا سنجیده میشود؟ (A، B یا C).

۳. دستهبندی و تفسیر نمادهای پنجگانه GD&T

نمادهای GD&T به ۵ دسته اصلی تقسیم میشوند. در ادامه پرکاربردترین آنها را در صنعت خودرو و ماشینسازی بررسی میکنیم:

الف) تلرانسهای فرم (Form)

این تلرانسها نیازی به دیتوم ندارند و شکل ظاهری ویژگی را کنترل میکنند.

| نماد | نام فارسی | کاربرد صنعتی |

| Flatness | تختی | آببندی سرسیلندر یا سطوح تماس بلوک موتور |

| Straightness | مستقیم بودن | کنترل تابخوردگی شفتهای بلند |

| Circularity | گردی | کنترل مقطع شفت یا بلبرینگ |

| Cylindricity | استوانهای بودن | ترکیبی از گردی، مستقیم بودن و موازی بودن یالها در سیلندر |

نکته تجربی: در تلرانس “تختی”، اشتباه رایج مهندسان این است که آن را با تلرانس ابعادی (ضخامت) اشتباه میگیرند. تختی فقط فرم سطح را کنترل میکند، نه فاصله آن را از سطح دیگر.

ب) تلرانسهای جهتگیری (Orientation)

برای این نمادها حتماً به یک یا چند دیتوم نیاز داریم.

- موازی بودن (Parallelism): سطحی که باید دقیقاً در موازات دیتوم باشد (مثلاً کف و روی یک جک هیدرولیک).

- عمود بودن (Perpendicularity): حیاتیترین تلرانس در سوراخکاری برای اطمینان از قرارگیری صحیح پیچها.

ج) تلرانس موقعیت (Position) – پادشاه نمادها

مهمترین و پرکاربردترین نماد در GD&T، تلرانس موقعیت است. این نماد به ما میگوید مرکز یک سوراخ یا محور یک شفت چقدر میتواند از مکان تئوریک دقیق خود (Basic Dimensions) فاصله بگیرد.

- مزیت: برخلاف تلرانس مختصاتی، موقعیت اجازه استفاده از Bonus Tolerance را در حالت MMC میدهد.

💡 آیا میخواهید به مهرهای جایگزینناپذیر در واحد طراحی و QC تبدیل شوید؟

تسلط بر GD&T، مرز بین یک نقشهکش معمولی و یک «مهندس ارشد طراحی» است. بسیاری از فرصتهای شغلی ردهبالا در صنایع خودرو و هوافضا، تنها به کسانی تعلق میگیرد که زبان پیچیده تلرانسهای هندسی را مانند زبان مادری بلد باشند.

ما در دوره جامع و کاربردی GD&T فرامکانیک، نه صرفاً تئوریها، بلکه تجربه سالها فعالیت در خطوط تولید پیشرفته را به شما انتقال میدهیم.

👈[مشاهده سرفصلهای دوره و ثبتنام با تخفیف ویژه]

۴. بررسی دیتومها (Datums)؛ قلب تپنده تفسیر نقشه

تفسیر اشتباه دیتوم یعنی فیکسچر بازرسی اشتباه و در نتیجه رد شدن قطعات سالم (یا تایید قطعات معیوب).

- دیتوم اولیه (Primary): حداقل ۳ نقطه تماس برای مهار ۳ درجه آزادی.

- دیتوم ثانویه: ۲ نقطه تماس برای مهار ۲ درجه آزادی دیگر.

- دیتوم ثالثیه: ۱ نقطه تماس برای مهار آخرین درجه آزادی.

۵. خطاهای رایج مهندسان در تفسیر GD&T

در تجربه من در خطوط تولید، ۳ خطای زیر بیشترین هزینه را تحمیل میکنند:

- عدم استفاده از نماد قطر (Ø): در تلرانس موقعیت سوراخ، اگر نماد قطر فراموش شود، ناحیه تلرانسی به جای استوانه، تبدیل به دو خط موازی میشود که کاملاً اشتباه است.

- نادیده گرفتن Rule #1: طبق ASME، تلرانس ابعادی به تنهایی فرم را کنترل میکند (در حالت مرز حداکثر متریال)، مگر اینکه خلاف آن با نمادهایی مثل Straightness ذکر شود.

- دیتومهای نامشخص: انتخاب سطوحی به عنوان دیتوم که خودشان دارای زبری بالایی هستند یا دسترسی به آنها برای فیکسچر دشوار است.

۶. چکلیست اجرایی برای بررسی نقشههای GD&T

قبل از تایید نهایی نقشه یا شروع فرآیند ماشینکاری، این ۵ سوال را بپرسید:

- [1] آیا تمام ابعاد مرتبط با تلرانس موقعیت و پروفیل، داخل کادر (Basic) هستند؟

- [2] آیا سلسله مراتب دیتومها (A, B, C) منطقی و قابل تکیه در فیکسچر هستند؟

- [3] آیا از MMC برای کاهش هزینههای ساخت در سوراخهای عبوری پیچ استفاده شده است؟

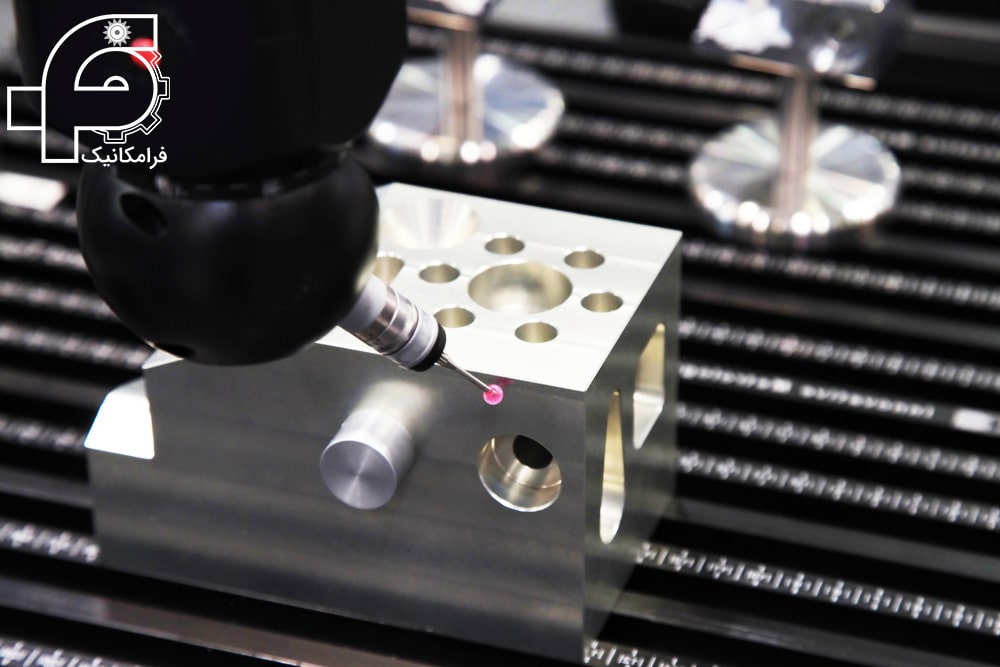

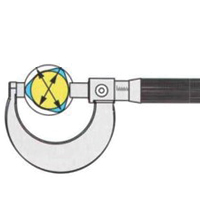

- [4] آیا نمادهای انتخاب شده با روش بازرسی ما (کولیس، میکرومتر یا CMM) همخوانی دارند؟

- [5] آیا تلرانسهای فرم (تختی/گردی) از تلرانسهای ابعادی کوچکتر در نظر گرفته شدهاند؟

📋 چکلیست طلایی بازرسی و تفسیر نقشههای GD&T

هدف: جلوگیری از خطاهای تفسیری و کاهش هزینههای ساخت و بازرسی

۱. مرحله اعتبارسنجی چارچوب (FCF Check)

- [1] آیا نماد هندسی استفاده شده با عملکرد قطعه (فرم، جهت، مکان یا لنگی) مطابقت دارد؟

- [2] آیا در صورت نیاز به ناحیه تلرانسی استوانهای، نماد قطر ($\phi$) قبل از مقدار تلرانس درج شده است؟

- [3] آیا مقدار تلرانس از لحاظ فنی منطقی است؟ (معمولاً تلرانس هندسی باید از تلرانس ابعادی کوچکتر باشد).

- [4] آیا تمام ابعاد پایه (Basic Dimensions) که موقعیت هدف را تعیین میکنند، داخل کادر مستطیلی قرار دارند؟

۲. تحلیل دیتومها (Datum Reference Frame)

- [5] آیا دیتومهای ذکر شده در FCF (مثلاً A، B و C) در نقشه به وضوح تعریف شدهاند؟

- [6] توالی دیتومها: آیا ترتیب دیتومها رعایت شده است؟ (دیتوم اولیه باید بیشترین سطح تماس را با فیکسچر داشته باشد).

- [7] آیا سطوح انتخاب شده به عنوان دیتوم، از لحاظ زبری سطح و ابعاد، برای استقرار روی میز بازرسی یا CMM مناسب هستند؟

۳. بررسی تعدیلکنندهها (Modifiers)

- [8] در صورت وجود نماد MMC (M)، آیا واحد ماشینکاری میداند که میتواند از Bonus Tolerance استفاده کند؟

- [9] اگر قطعه حساس به وزن یا تعادل است، آیا از RFS (عدم وجود تعدیلکننده) به درستی استفاده شده است؟

- [10] آیا برای قطعات با ضخامت کم یا رزوه، از نماد Projected Tolerance Zone (P) استفاده شده است تا از تداخل پیچ در هنگام مونتاژ جلوگیری شود؟

۴. استراتژی بازرسی (Metrology Strategy)

- [11] ابزار اندازهگیری انتخاب شده چیست؟ (کولیس و میکرومتر برای اکثر تلرانسهای GD&T مانند موقعیت و پروفیل ناکارآمد هستند؛ آیا نیاز به CMM یا فیکسچر مخصوص هست؟)

- [12] آیا روش بازرسی با Rule #1 استاندارد ASME (قیافه کامل قطعه در حالت MMC) همخوانی دارد؟

- [13] در صورت استفاده از تلرانسهای جهتگیری (مانند عمود بودن)، آیا تکیهگاه دیتوم در هنگام اندازهگیری کاملاً ثابت شده است؟

۵. تطابق با استاندارد

- [14] آیا در یادداشتهای نقشه ذکر شده است که تفسیر بر اساس کدام ورژن استاندارد (مثلاً ASME Y14.5-2018 یا ISO 1101) انجام شود؟

💡 نکته کلیدی برای مدیران فنی:

“اگر در چکلیست بالا، بیش از ۲ مورد ابهام دارید، توقف کنید! هزینهی اصلاح نقشه در مرحله طراحی $1$ واحد، در مرحله ماشینکاری $10$ واحد و در مرحله مونتاژ و خدمات پس از فروش $100$ واحد است.”

⚠️ نقشههای شما، سرمایه شما هستند؛ اجازه ندهید تفسیر اشتباه آنها را به ضایعات تبدیل کند!

طبق آمار، بیش از ۳۰٪ ضایعات قطعات دقیق در صنایع، ناشی از عدم درک صحیح تلرانسهای هندسی در مرحله ساخت یا بازرسی است. آیا تیم فنی شما آمادگی لازم برای تفسیر دقیق استانداردهای ASME Y14.5 را دارد؟

فرامکانیک آماده است تا با برگزاری دورههای اختصاصی سازمانی و ارائه مشاوره فنی، فرآیند تولید شما را بهینهسازی کند.

📞 [درخواست مشاوره رایگان برای واحد فنی شرکت]

۷. مثال موردی صنعتی: تفسیر GD&T در پوسته گیربکس (Gearbox Housing)

برای درک بهتر، بیایید نگاهی به یکی از حساسترین قطعات در صنعت خودرو، یعنی پوسته گیربکس بیندازیم. در این قطعه، همزمان با چالشهای «آببندی»، «همراستایی محورها» و «مونتاژپذیری» روبرو هستیم.

۱. کنترل سطح تماس (آببندی بدون واشر)

در سطح فوقانی پوسته که به درپوش متصل میشود، نماد Flatness (تختی) با مقدار 0.05 میلیمتر درج شده است.

- تفسیر مهندسی: این یعنی تمام نقاط این سطح باید بین دو صفحه موازی به فاصله ۵۰ میکرون قرار گیرند.

- چرا مهم است؟ اگر تختی رعایت نشود، حتی با سفت کردن پیچها، روغنریزی از لبههای پوسته حتمی است. در اینجا نیازی به دیتوم نیست چون “فرم” سطح نسبت به خودش سنجیده میشود.

۲. نشیمنگاه بلبرینگ (عمود بودن و موقعیت)

سوراخ محل قرارگیری بلبرینگ شفت ورودی، دارای نماد Perpendicularity (عمود بودن) نسبت به دیتوم A (سطح کف) است.

- تفسیر مهندسی: محور سوراخ باید کاملاً عمود بر سطح کف باشد.

- نتیجه خطا: اگر این سوراخ فقط نیم درجه انحراف داشته باشد، شفت ورودی کج قرار گرفته و دندهها به جای تماس سطحی، تماس نقطهای پیدا میکنند؛ نتیجه آن صدای زوزه (Whining Noise) و خرد شدن دندهها در کمتر از ۱۰۰۰ کیلومتر است.

۳. الگوی پیچهای اتصال (Position با شرط MMC)

دور تا دور پوسته، ۸ سوراخ برای بستن پیچها وجود دارد که با نماد Position (موقعیت) و علامت MMC (حداکثر متریال) مشخص کردیم.

- تفسیر کاربردی: استفاده از $M$ در اینجا یک “هدیه مهندسی” به واحد تولید است. یعنی اگر مته کمی لرزش داشت و سوراخ را بزرگتر از حد نامی تولید کرد، تلرانس موقعیت ما به همان اندازه افزایش مییابد (Bonus Tolerance).

- مزیت: این کار باعث میشود نرخ قطعات ضایعاتی (Scrap) به شدت کاهش یابد، در حالی که پیچها هنوز به راحتی در سوراخها بسته میشوند.

جدول خلاصه تحلیل قطعه:(تفسیر نمادهای GD&T)

| ویژگی (Feature) | نماد استفاده شده | هدف اصلی طراحی | روش بازرسی پیشنهادی |

| سطح فوقانی | Flatness | جلوگیری از نشتی روغن | ساعت اندیکاتور / CMM |

| نشیمنگاه شفت | Perpendicularity | همراستایی دندهها و کاهش صدا | CMM (Air Gage) |

| الگوی پیچها | Position (MMC) | سهولت در مونتاژ انبوه | فیکسچر کنترلی (Go/No-Go) |

۸. توصیه «فرامکانیک» به طراحان و بازرسان ( راهنمای بازرسی قطعات با نمادهای GD&T)

در محیطهای صنعتی ایران، متاسفانه هنوز بسیاری از نقشهها با تلرانسهای ابعادی ساده (±) طراحی میشوند. این کار باعث میشود بازرس QC در تشخیص قطعه “سالم اما غیرقابل مونتاژ” دچار سردرگمی شود.

پیشنهاد ما: همیشه از تلرانس موقعیت (Position) به جای تلرانسهای دوطرفه در الگوهای سوراخکاری استفاده کنید. این کار زبان مشترک شما و تیم تولید را اصلاح کرده و از اتلاف وقت در جلسات فنی جلوگیری میکند.

۹. سوالات متداول (FAQ)

۱. تفاوت بین گردی (Circularity) و استوانهای بودن (Cylindricity) چیست؟

گردی فقط یک مقطع عرضی را کنترل میکند (دوبعدی)، اما استوانهای بودن تمام سطح جانبی استوانه را به صورت همزمان کنترل میکند (سهبعدی).

۲. چرا در اکثر نقشههای صنعتی از شرط MMC استفاده میشود؟

چون به تولیدکننده اجازه میدهد اگر سایز سوراخ بزرگتر شد (اما هنوز در محدوده مجاز)، خطای موقعیت بیشتری داشته باشد. این یعنی قطعات بیشتری پاس میشوند.

۳. آیا استاندارد ASME Y14.5 با ISO 1101 تفاوت دارد؟

بله، تفاوتهای جزئی در تفسیر پیشفرضها وجود دارد. استاندارد ASME در ایران و صنایع خودرویی که با متدولوژیهای آمریکایی کار میکنند رایجتر است.

۴.چگونه نقشههای صنعتی پیچیده را بخوانیم؟ (تفسیر ASME Y14.5)(تفسیر نمادهای GD&T)

برای خواندن نقشههای صنعتی پیچیده بر اساس استاندارد ASME Y14.5، باید با اصول GD&T (ابعادگذاری و تلرانسگذاری هندسی) آشنا باشید. این استاندارد زبان مشترک بین طراح، تولیدکننده و بازرس است و درک آن برای تفسیر دقیق نقشهها ضروری است.

🧭 مراحل خواندن نقشههای صنعتی بر اساس ASME Y14.5

1. آشنایی با ساختار نقشه

- عنوان نقشه: شامل نام قطعه، شماره نقشه، مقیاس و تاریخ.

- نمایشهای مختلف: نمای بالا، جانبی، برشخورده و ایزومتریک برای درک سهبعدی.

- واحدها: بررسی واحدهای اندازهگیری (میلیمتر یا اینچ).

2. درک نمادهای GD&T

- نمادهای فرم: مانند تختی (Flatness)، گردی (Roundness)، استوانهای بودن (Cylindricity).

- نمادهای جهتیابی: مانند موازی بودن (Parallelism)، عمود بودن (Perpendicularity)، زاویهداری (Angularity).

- نمادهای مکان: مانند موقعیت (Position)، هممحوری (Concentricity)، تقارن (Symmetry).

- نمادهای پروفایل: مانند پروفایل خط و سطح.

- نمادهای لنگی: مانند لنگی(Runout) و لنگی کل (Total Runout).

3. خواندن فریم کنترل ویژگی (Feature Control Frame)

مستطیلهایی که شامل نماد GD&T، مقدار تلرانس، و مرجعهای مبنا هستند.

مثال:

| position | 0.1 | A | B | C |

یعنی موقعیت ویژگی باید در محدوده ۰.۱ میلیمتر نسبت به مبناهای A، B و C باشد.

4. شناسایی مبناها (Datums)

- سطوح یا نقاط مرجع که سایر اندازهگیریها نسبت به آنها انجام میشود.

- معمولاً با حروف A، B، C مشخص میشوند.

5. تحلیل تلرانسها

- بررسی تلرانسهای ابعادی (±) و هندسی (GD&T) برای درک محدودیتهای ساخت.

- درک اینکه کدام ویژگیها بحرانی هستند و باید با دقت بیشتری ساخته شوند.

6. مطالعه یادداشتها و جدولها

- یادداشتهای فنی، مواد، عملیات سطحی، و الزامات خاص.

- جدول سوراخکاری، رزوهها، و پرداخت سطح.

📎 نکات مهم برای مهندسان QC

- همیشه مبناها را بهدرستی شناسایی و تفسیر کنید.

- از ابزارهای اندازهگیری مناسب (CMM، گیجها، میکرومتر) برای بررسی تلرانسها استفاده کنید.

- درک دقیق GD&T باعث کاهش خطا، افزایش کیفیت و بهبود ارتباط بین طراحی و تولید میشود.

صفر تا صد تلرانسهای هندسی در نقشههای اجرایی

تفسیر نمادهای GD&T صرفاً یادگیری چند علامت گرافیکی نیست؛ بلکه درک فلسفه عملکرد قطعه است. مهندسی که بتواند GD&T را به درستی تفسیر کند، میتواند هزینه تولید را بدون کاهش کیفیت تا ۳۰٪ کاهش دهد.

اگر میخواهید یک بار برای همیشه به این زبان مسلط شوید و به عنوان یک کارشناس خبره در بازار کار شناخته شوید، دوره آموزش جامع GD&T فرامکانیک (بر اساس آخرین آپدیتهای ASME) دقیقاً برای شما طراحی کردیم.

دیدگاهتان را بنویسید