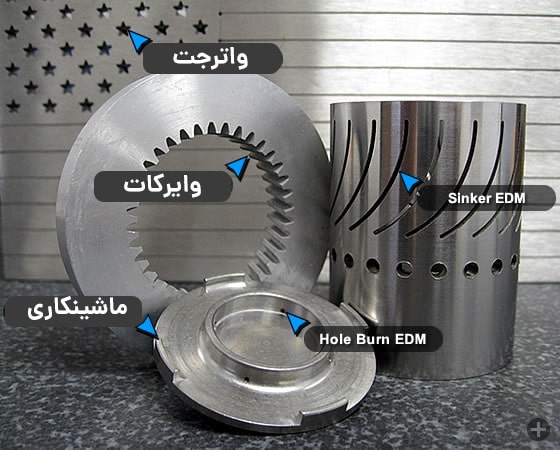

آشنایی با واترجت

واترجت چیست؟

با گذاشتن دست در مسیر آب یا هوا یک نیرویی را احساس میکنیم که بر دست وارد می شود این نیرو نتیجه تغییر ممنتم آب یا هوا است. در حقیقت واترجت هم از این نیرو استفاده کرده است که مانند یک اره عمل میکند و هرآنچه را که فکر کنید برش میدهد

در این مقاله میخواهیم با واترجت اشنا شویم اینکه این دستگاه از چه قطعاتی تشکیل شده است؟ چه کاربردها، مزایا و معایبی دارد؟ چه تفاوتی با سایر روشهای تولید دارد و هر آنچه از واترجت باید بدانید.

آشنایی با تکنولوژی ماشینکاری با واترجت:

این موتورهای آبی، در زمینه تکنولوژی به مدت بیش از یکصد سال استفاده میشده است، بعنوان مثال در زمینه استخراج معدن و ساخت تونل برای سنگ شویی کردن سنگ و زمین از آنها استفاده میشده است.

اولین تلاشها برای بریدن مواد نرم با استفاده از واترجت از سال1960 آغاز شده است. از اواسط دهه هشتاد واترجت در ترکیب با مواد ساینده برای بریدن مواد سخت مثل فلزات و سنگها وپلاستیکها نیز مورد استفاده قرار گرفت.

هم واترجت و هم لیزر قادرند فلزات و دیگر مواد را برش دهند. واترجت دستگاهی است برای برش که با جریان بسیار پر فشار آب کار میکند. گرچه عجیب به نظر میرسد، اما اگر سرعت آب به حد کافی افزایش یابد، میتواند حتی فلزات و سنگ را نیز برش دهد.

واترجت را میتوانید دستگاهی در نظر بگیرید که فشار آب آن حدودا 30 برابر فشار آب کارواشی است که خودروی خود را در آن میشویید. کلید برش فلزات یا سنگ توسط آب در این است که آب خروجی نباید پخش شود و باید در یک خط مستقیم حرکت کند.

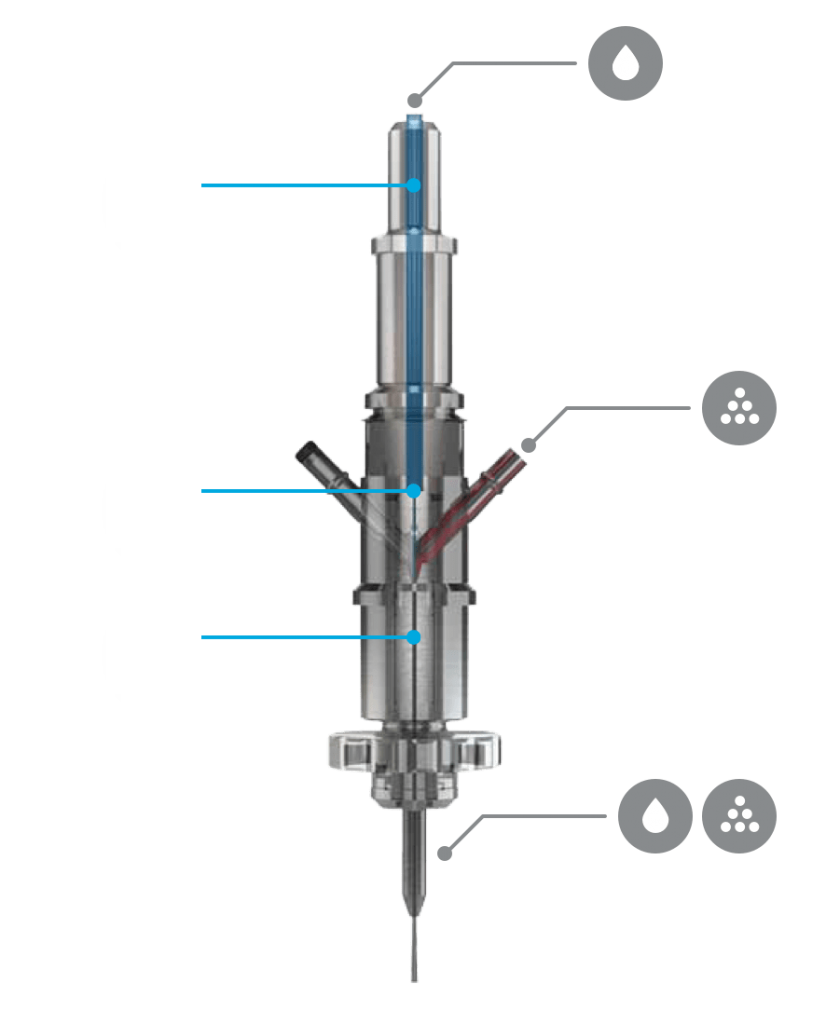

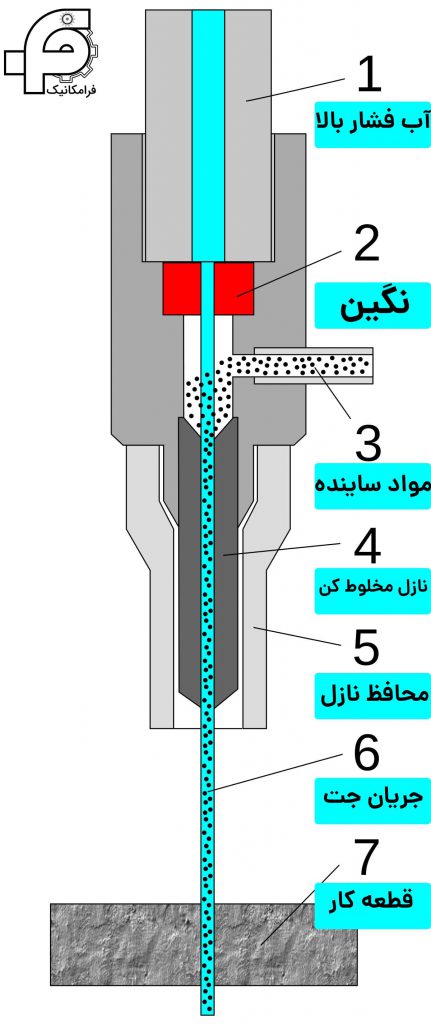

علت اینکه دستگاههای واترجت میتوانند برش بزنند در این است که آب خروجی در یک نازل مانند تصویر زیر بسیار باریک ساخته شده از سنگ قیمتی با فشار بسیار بالایی هدایت میشود تا به صورت مستقیمی خارج شود.

از دستگاههای واترجت برای برش طیف وسیعی از مواد میتوان استفاده کرد که عبارتند از :

- سنگ مرمر، سنگ گرانیت و سایر سنگ ها

- انواع فلزات مانند تیتانیوم و آلیاژهای فلزی مانند استینلس استیل

- پلاستیک

- پلکسی

- لاستیک

- چوب

دستگاههای واترجت میتوانند چندین لایه از ورق که روی هم قرار گرفتهاند را نیز برش دهند.

این دستگاههای برش بی بو، بدون غبار و تقریبا بدون حرارت، علاوه بر امکان برش تا ضخامتهای بسیاربالا، امکان برش ورقه های تا ضخامت 0.1 میلی متر را نیز دارند.

ضخامت بسیار کم آب خروجی باعث میشود که لبه برش واترجت بسیار صاف بوده و نیازی به پرداخت مجدد نداشته باشد.

نحوه کار واترجت

با گذاشتن دست در مسیر آب یا هوا یک نیرویی را احساس میکنیم که بر دست وارد می شود این نیرو نتیجه تغییر ممنتم آب یا هوا است.

این نیرو برای عملیات بریدن اجسام و پلیسه برداری و برشهای فرمدار از ورقههای پلاستیکی سفت و رشتهدار استفاده میکنند که بعد از برش ورقهها و چسباندن این لایهها بر روی هم قطعات سه بعدی کامپوزیتی بدست میآید.

بافت این مواد کامپوزیتی به شکلی است که به سرعت ابزارهای برشی معمولی را کند میکند.

واترجت ها به دو روش کار می کنند

- برش با آب خالی

- برش با آب و مواد ساینده مخلوط شده با آب

روش اول برای برش مواد نرم و روش دوم برای برش مواد سخت به کار میرود.

در واترجتها، فشار آب بین 20000تا 55000 PSI است. آب در این دستگاهها از روزنهای به اندازه 0/26تا 0/28 میلی متر در یک سنگ قیمتی عبور میکند.

چه چیزهایی را میتوان با واترجت برش داد؟

کاربردهای واترجت عبارتند از :

- ساختمان: ساخت الگوهای تزیینی از سنگهای ساختمانی، ساخت پلاک و حروف فلزی یا سنگی، برش قطعات تزیینی سرامیک

- صنایع: ساخت چرخدندههای دقیق و سایر قطعات دقیق. ساخت قطعاتی از فوم و لاستیک با دقت بالا.

- طراحان: ساخت اشکال و طرح های پیچیده زینتی در جواهرسازی،مجسمه سازی و ساخت آینه.

- سایرین: برش شکلات، برش پارچه و…

در این روش جت آب به صورت یک اره عمل میکند و در ماده یک شیار باریک به وجود میآورد.

در این دستگاهها امکان تولید فشاری در حدود 1400 مگا پاسکال وجود دارد ولی معمولا فشار مورد نیاز برای برش در حدود 400 مگا پاسکال میباشد.

دامنه قطرنازل (دهنه آب پاش) در حدود 0/5 تا 1 میلیمتر میباشد.

در ماشین کاری هیدرودینامیک یا همان واترجت با جهش آب ممکن است از پودر مواد ساینده مانند کاربید سیلیکن Silicon Carbide یا اکسید آلومینیوم Aluminium Oxide استفاده شود، که این اضافه کردن پودرهای ساینده به افزایش سرعت برش کمک میکند.

به این روشAbrasive water jet machinig گفته میشود.

در این روش مواد فلزی و غیر فلزی در ضخامتهای مختلف دریک یا چند مرحله بریده میشوند و بیشتر کاربرد این روش برای مواد حساس به حرارت که برش آنها با ابزارهای برش حرارت زا ممکن نیست قابل استفاده است.

در این روش سرعت متوسط برش مواد پلاستیکی تقویت شده به 7/5 متر در دقیقه میرسد. همچنین ازاین روش و با استفاده از دستگاههای چند محوری و کنترل با روبات قطعات پیچیده و سه بعدی را نیز می توان ماشین کاری نمود.

در روش ماشینهای برشکاری واترجت با کنترل کامپیوتری، یک جت آب با فشار 379000 کیلو پاسکال برای برشهای پیچیده با حداقل دور ریز استفاده میشود. که بسته به جنس مادهای که برش کاری میشود تلرانس ابعادی قطعات درحدود 0/1 میلیمتر خواهد بود.

تکنولوژي واترجت، مواد ساینده ارزانتر از دیگر فرآیندهاي مشابه ميباشد و قادر است تقریبا هر نوع مادهاي را ماشین کاري کند از قبیل:

فولادهایي که ابتدا توسط عملیات حرارتي سخت شدهاند، فولادهاي نرم و ساده کربني، تیتانیوم، آلیاژهاي(نیکل، آهن،کرم)، فولاد ضد زنگ، مس،برنج، آلومینیوم، مواد شکننده شبیه شیشه، سرامیک، چیني، سنگ،مواد چند لایه، مواد قابل اشتعال.

فرآیند واترجت برای برشکاری و شیارزنی غیر فلزات متخلخل مانند: چوب، چرم، اسفنج و… مناسب است. از آن همچنین برای برشکاری کامپوزیتها، برداشتن روکش سیمها و پلیسه گیری استفاده میشود.

این فرایند با بهرهگیری از اصل تاثیرات فرسایشی یک جت آب با قطر کم و سرعت بالا کار میکند. کیفیت لبههای ماشین کاری شده در این فرآیند به طور معمول بهتر از دیگر فرآیندهای برشی رایج است.

واترجت یک ابزار برشی است که هرگز کند نمیشود یا نمیشکند. این فرآیند گرد و غبار تولید نمیکند، پس از این رو خطرات موجود در ماشین کاری کامپوزیتهای الیافی و آزبستها به حداقل میرسند.

عواملی که در عملکرد این فرآیند تاثیر دارند عبارتند از

- آب (دبی و فشار)

- سایندهها ( نوع، اندازه و دبی)

- نازل جت ساینده (طرح،

- عوامل برش (نرخ تغذیه و فاصله نازل تا قطعه کار)

- تعداد مراحل کاری و جنس قطعه کار.

همچنین دیگر پارامترها عبارتند از : قطر لوله مخلوط کن و طول آن، زاویه برش، سرعت وحرکت.

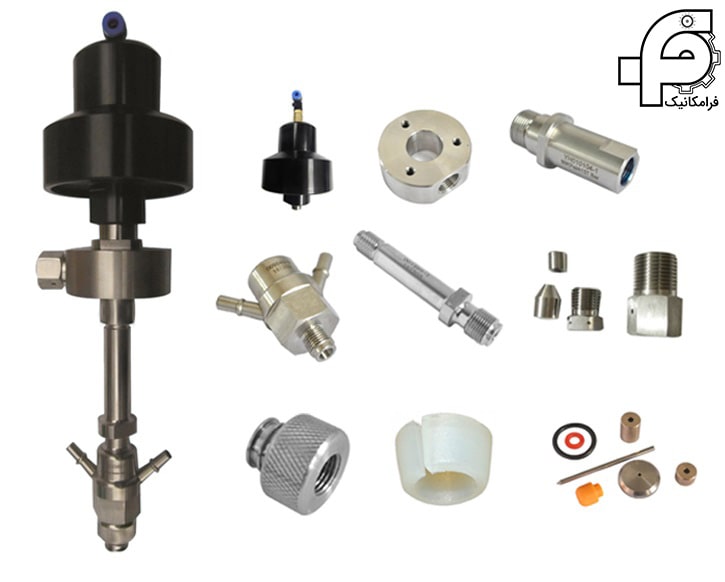

اجزای تشکیل دهنده واترجت

به طور کلی میتوان واترجت را به دو قسمت زیر تقسیم کرد:

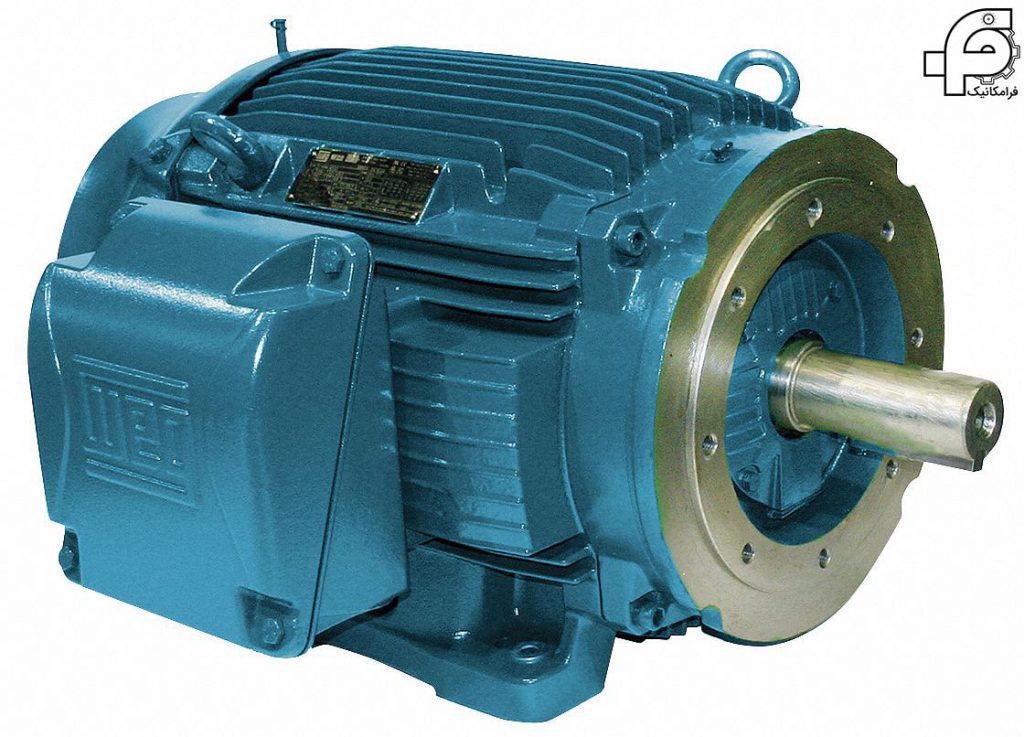

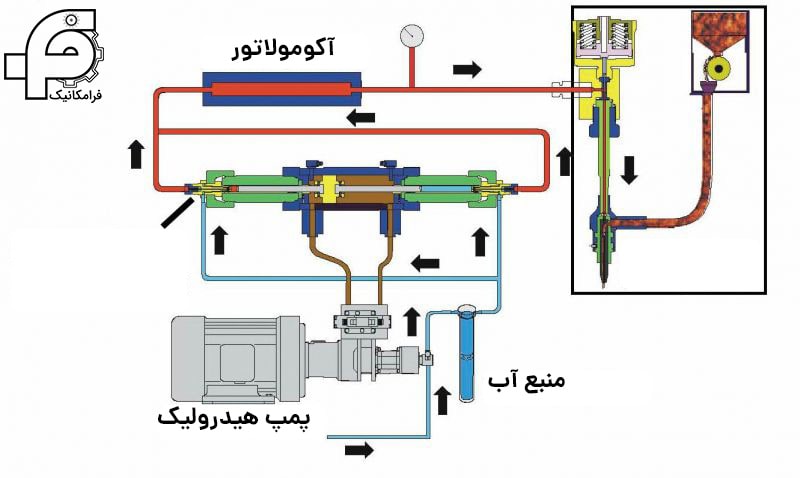

1-سیستم کم فشار شامل موتور الکتریکی، تانک، لولههای فشار ضعیف و فیلترها.

موتور الکتریکی: از این موتور برای به حرکت درآوردن پمپ روغن استفاده میشود و معمولا قدرتی در حدود 75 Hp دارد.

تانک: برای جمع آوری آب و برگشت آب اضافه از آن استفاده میکنند.

لوله های فشار ضعیف: برای انتقال آب از تانک به پمپ وبرای برگشت آب ازسیستم به تانک استفاده میکند چون که این لولهها تحت فشار نیستند پس میتوان جنس آنها را ضعیف در نظر گرفت.

فیلتر: برای جدا کردن ذرات ساینده از آب استفاده میشود در ماشین کاری مواد ساینده با واترجت فیلتر کردن اهمیت کمتری دارد ولی در برشکاری با واترجت از اهمیت بیشتری برخوردار است.

زیرا عمر نازل تا حدود زیادی، به تمیز بودن آب بستگی دارد. در دو قسمت از مدار فیلتر قرار میگیرد

- یکی در مسیر ورودی آب به تقویت کننده، که محافظت لازم را از تقویت کننده به عمل میآورد.اگر از آب شهری که املاح معدنی دارد استفاده شود اهمیت تصفیه آب بیشتر میشود، زیرا آب شهری دارای کلسیم، آهن، سدیم و غیره میباشد که ته نشین میشوند. دقت این فیلتر 0.45 میکرون میباشد.

- دومین فیلتر بعد از انباره و در مسیر ورود به نازل قرار میگیرد

2-سیستم پرفشارکه شامل سیستم پمپاژ، لولههای فشار قوی، انباره (آکومولاتور،) سیستم تغذیه مواد ساینده شیرقطع و وصل و مجموعه نازل است.

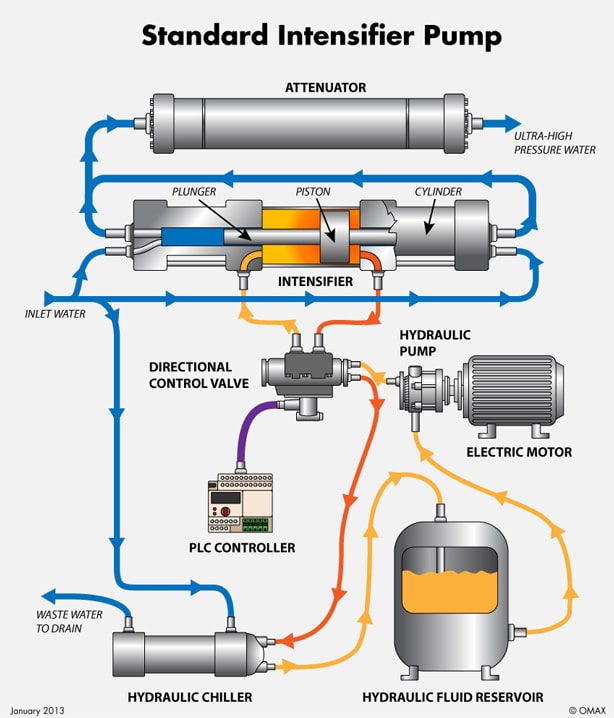

سیستم پمپاژ واترجت:

این سیستم از دو قسمت تشکیل شده است:

- واحد هیدرولیک

- تقویت کننده فشار

واحد هیدرولیک: شامل یک موتور الکتریکی و یک پمپ هیدرولیکی روغن است. پمپ روغن به موتورالکتریکی متصل است و انرژی خود را از طریق آن تامین می کند.

پمپ روغن، روغن را از منبع آن کشیده وفشار آن را افزایش می هد.

پمپ روغن واترجت

این پمپ برای بوجود آوردن فشار لازم بر روی روغن استفاده میشود و نیروی خود را از موتور الکتریکی گرفته و روغن را از مخزن روغن کشیده و به سیستم تقویت کننده میفرستد.

این پمپها بیشتر از نوع دندهای هستند.

به دلیل اینکه بحث در مورد پمپ ها در حوصله این مقاله فرامکانیک نمیگنجد از توضیح در مورد آنها منصرف شده ولی این نکته قابل توجه است که هر پمپ یک سوپاپ اطمینان دارد که در صورت زیادتر از حد مجاز شدن فشار بصورت یک فشار شکن عمل می کند.

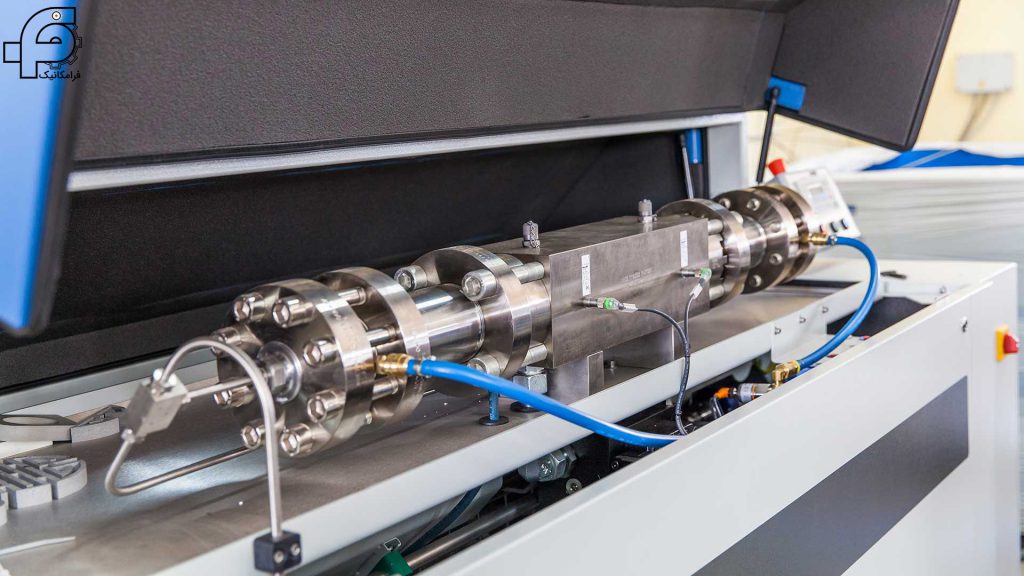

تقویت کننده فشار واترجت:

چگونه فشار آب بسیار زیاد می شود؟

پمپ روغن، روغن را با فشار 200 بار به داخل این سیستم میفرستد. روغن پمپ شده به طورمتناوب روی دو طرف پیستون بزرگ عمل کرده و موجب حرکت آن به چپ و راست میشود. زمانی که روغن از سمت چپ وارد سیلندر روغن میشود، پیستون بزرگ به سمت راست حرکت میکند و این حرکت سبب جابجایی پیستون کوچک سیلندر آب به طرف راست میگردد و فشار منفی نسبی کمتر از فشار جو بوجود میآورد.

فشارآب در نقطه ورود آب به سیلندر در حدود فشار جو است و اگر ازپمپ برای هدایت آب استفاده شود، کمی بیشتر از فشار جو خواهد بود. این اختلاف فشار موجب هدایت آب به داخل سیلندر میشود.

شیرهای یک طرفهی ساچمهای تضمین کنندهی جریان مایع درجهتهای مناسب و صحیح هستند.

وقتی پیستون بزرگ به انتهای سمت راست سیلندر روغن برسد، جهت جریان روغن تغییر میکند و روغن از سمت راست وارد میشود که این خود موجب رانش پیستون بزرگ به سمت چپ گشته و سبب جابجایی پیستون کوچک در سیلندر آب به طرف چپ و انتقال آب با فشار بسیار زیاد به بیرون میگردد.

در ضمن پیستون کوچک در سیلندر آب طرف راست نیزبه سمت چپ حرکت کرده و با ایجاد مکش، آب را از ورودی سمت راست به سیلند آب هدایت میکند.

این روند با رفت و برگشت پیستون بزرگ ادامه مییابد.

P = (A /a) p

P:فشار خروجی آب

p:فشار روغن

A:سطح مقطع پیستون بزرگ (روغن)

a:سطح مقطع پیستون کوچک ( آب)

با استفاده از فرمول بالا اگر فشار روغن 20 Mpa باشد برای ایجاد فشار 400 Mpa بر روی آب، یا باید سطح مقطع پیستون روغن 20 برابر پیستون آب باشد یا دبی روغن 20برابر دبی آب باشد.

اگر قطر پیستون آب را 1 cm و قطر پیستون روغن را 7 cm درنظر بگیریم، با فرض یکی بودن فشار روغن و فشار ورودی آب، فشار نهایی آب تقریبا 50 برابر بیشتر میشود.

همان طور که در شکل سیستم واترجت دیده میشود چهار شیر یک طرفه در این سیلندر وجود دارد که مانعی بین قسمتهای پر فشار و کم فشار است. به طوری که دوشیر یک طرفه بالا از خروج آب جلوگیری میکنند و دو شیر یک طرفه پایین از ورود آب. این سیلندر فشار آب را تا 415 Mpa بالا میبرد.

سایندهها:

جنس سایندهها که معمولا در دستگاه واترجت مورد استفاده قرار میگیرد سیلیکون کارباید، سیلیس یا لعل است که بسته به جنسی که باید ماشین کاری شود انتخاب میشود.

مواد ساینده پس از مصرف قابل بازیافت نیستند. اندازه ذرات ساینده معمولا بین 150 تا 1000 است.

نسبت حجمی آب و ذرات ساینده یک نقطه بحرانی دارد که اگر مقدار نسبت حجمی کمتر یا مساوی آن باشد بیشترین راندمان را داریم ولی با بیشتر شدن نسبت ذرات ساینده در آب راندمان پایین میآید.

عمق برش با دبی ساینده متناسب است.

ولی در دبی ساینده نیز مقدار بحرانی وجود دارد که بیشتر از آن عمق ماشین کاری را کاهش خواهد داد.

همچنین افزایش دبی ساینده نرخ فرسودگی نازلهای مخلوط کننده را افزایش میدهد. اگر اندازه ذرات متفاوت بوده وتعداد مراحل کاری بیشتر شود، تاثیر ذرات ساینده بر عمق برش تقریبا حداکثر میشود.

سیستم تغذیه مواد ساینده

این سیستم باید یک جریان کنترل شدهی ذرات ساینده را به نازل برساند. این سیستم یک جریان از ساینده خشک را به نازل میرساند.

این سیستم نیاز به تولید فشار زیادی ندارد، زیرا فشار و سرعت آبی که در نازل وجود د ارد ذرات ساینده را از مجرای خودش مکش میکند (دقیقا مانند بالا کشیده شدن بنزین در کاربراتور موتورخودرو).

این سیستم نمیتواند سایندههای خشک را به طور مداوم در فاصله طولانی به نازل ارسال کند. اما اگر ساینده بصورت دوغ آب در آمده باشد یعنی آب و ساینده قبل از رسیدن به نازل با هم مخلوط شوند، این مشکل برطرف میشود.

نازل واترجت

جهت تبدیل مایع فشار قوی به جت با سرعت زیاد به کار میرود. در کل نازل دو وظیفه دارد:

- مخلوط کردن جت ساینده و آب

- تشکیل یک جت آب ساینده با سرعت بالا

نازل یک جریان همگرا در دهانه خود بوجود میآورد. اگر فرآیند بدون مواد ساینده باشد خوردگی نازل از اهمیت کمتری برخوردار است.

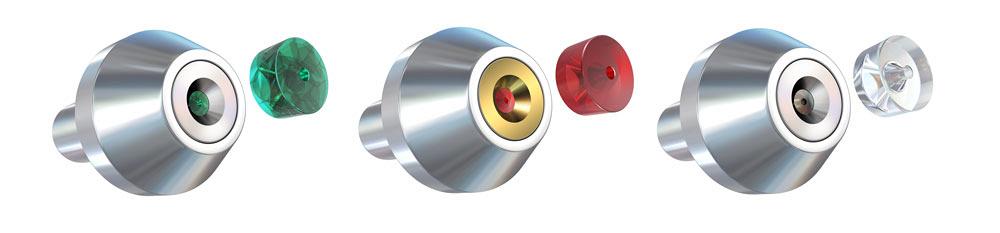

ولی در فرآیند ماشین کاری واترجت با مواد ساینده این موضوع اهمیت بیشتری پیدا میکند. جنس دهانه نازل از یاقوت کبود ( نوعی جواهرصنعتی)، تنگستن کارباید یا برن کارباید ساخته میشود.

اگر هدف برش کاری مواضع پر پیچ و خم و دور از دسترس باشد، از نازل با یک جت آب و تغذیهی ساینده از کنار استفاده میشود.

محدودیتهاي موجود در مورد نازلهاي مربوط به جت مواد ساینده

تنها محدودیت واترجت نازلهاي آن ميباشد و نگین(jewel) داراي سوراخ بسیار ریزي بوده که آب با فشار از آن به بیرون پاشیده ميشود نگین ممکن است ترک برداشته یا در اثر رسوب در آن مسدود شده و دهانه یاقوتي نازل در اثر ورود مواد زائد و گرد و کثافت در دهانه ورودي آب ميباشد و ميتوان براحتي و با استفادهاز یک فیلتراسیون مناسب از بروز چنین مواردي جلوگیري نمود.

رسوبات در اثر مواد معدني موجود در آب نیز ممکن است پدید آید، نگینها را ميتوان در مدت کوتاهي حدود 2تا 10دقیقه تعویض نمود.

همچنین قیمت بالایي نداشته و حدود 5 تا 50 دلار ميباشد، البته نازلهاي الماسه نیز وجود دارند ولیکن قیمت آنها حدود 200دلار ميباشد و همچنین ساخت آنها نیز مشکلتر از نازلهاي یاقوتي ميباشد.

ابعاد و شکل هندسي دهانه نازل در نحوه عملکرد آن تاثیربسیار مهمي داشته و در مورد نازلهاي الماسي تامین این دقت و تلرانس کمي مشکل و هزینهبر ميباشد. یک مجموعه کامل نازل واترجت حدود 500 تا 1000 دلار میباشد در صورتی که نازل جت سازنده حدود 800 تا 2000 دلار هزینه در بر دارد.

نازلهاي جت مواد ساینده علاوه بر طرح سادهاي که دارند گاه گاهي ایجاد مشکلاتي نیز ميکنند. طرحهاي گوناگوني ساخته شدهاند ولي همگي در بروز یک سري مشکلات مشترک هستند.

تیوپ مخلوط کننده یک قطعه و مجموعه گران قیمت بوده و به علت سایش در اثر مواد ساینده داراي عمرکوتاهي نیز ميباشد.

همانطوري که گفته شد، جت مواد ساینده قادر است هر چیزي را برش دهد و این توانایي بالایي فرسایش و در نتیجه آن برش مسیرعبور و تیوپ مخلوط کننده را نیز تحت تاثیر قرار ميدهد و همین مسئله در افزایش قیمت نهایي قطعه تولیدي تاثیر ميگذارد.

از دیگر مشکلات موجود در مورد دستگاههاي جت مواد ساینده این است که تیوپ مخلوط کننده نه همیشه بلکه گاه گاهي مسدود ميشود. معمولاً علت این امر در اثر مواد زاید و کثیف و همچنین دانههاي مواد ساینده که از اندازه استاندارد بزرگتر باشند نیز حاصل ميشود

در بیشتر موارد دو نوع نازل وجود دارد :

- نازل با یک جت و تغذیه کناری

- نازل با چندین جت و تغذیه مرکزی

در این نازل آب از وسط نازل و مواد ساینده از کنار با جت آب مخلوط میشوند.

مزیت ها : هزینه ساخت کمتر، برای برش جاهای پر پیچ و خم و دور از دسترس مناسب است، ساخت آن آسانتر است.

معایب: راندمان مخلوط شدن بهینهای را فراهم نمیکند وفرسایش سریعی در قسمت خروجی نازل بوجود میاید. زیرا ساینده از بغل تغذیه میشود. در این نازل مواد ساینده از مرکز نازل وارد شده و آب از کنارهها بصورت یک حلقهی همگرای آب با آن مخلوط میشود.

عمر نازل برشکاري در واترجت

با توجه به این که تقریبا سرعت جهش آب خروجی از دهانه لوله نازل سه برابر سرعت صوت است باعث کاهش عمر نازل میشود که میتوان برای افزایش عمر نازل در ساخت آنها از یاقوت قرمز یا یاقوت کبود یا مواد مرکب زمینه کاربید استفاده کرد.

به اشتباه خیال ميشود که عمر نازل خیلي مهم و حساس است و این در حالي است که عمر قسمت نازل دستگاه اهمیت آن چناني ندارد و آنچه که مهم است عمر تیوپ مخلوط کننده مواد ساینده با آب است.

نگینها ارزان هستند و اصلا قابل قیاس با تیوپ اختلاط نميباشد نگینها (قسمت نازل یا دهانه خروجي آب است که از جنس لعل یا یاقوت ميباشد) تقریباً ارزان و حدود 15 تا 50 دلار ميباشند و این در حالي است که قیمت تیوپ مخلوط کننده100 تا 200 دلار ميباشد نگین ها نوعاً در اثر رسوبات معدني موجود در آب آسیب ميبینند که البته این رسوبات قابل برداشت ميباشند.

نگینها از جنس یاقوت قرمز و آبي تقریباً یکسان هستند و تفاوتشان فقط در رنگشان است. علت رنگ قرمز، یاقوت قرمز به علت درصد بالاي کرم موجود در آنها بوده و در مقابل یاقوت کبودها علت رنگ آبي، درصد بالاي آهن موجود در آنها است ولیکن هر دو سنگ یاقوت معدني ميباشند.

اما اگر هنوز عمر مفید نازل براي شما خیلي مهم است ميتوانید بجاي نازل از جنس یاقوت قرمز یا آبي، ازنازل الماسه استفاده کنید ولي بهتر است فعلا از یک سامانه مناسب فیلتراسیون آب استفاده کنید.

تلرانسها و دقتهاي قابل دستیابي در واترجت:

جهت تولید قطعات دقیق نیاز به دستگاه دقیق نیز ميباشد. البته پارامترهاي دیگري نیز وجود دارند که مهم و قابل توجه ميباشند.

یک میزکار دقیق در دقت کار تاثیر دارد. فاکتور اصلي در دقت وتلرانس، نرم افزار دستگاه است نه سخت افزار آن! تلرانس قابل ادستیابي به مقدار زیادي به مهارت استفاده کننده بستگي دارد.

اخیرا پیشرفتهاي مهمي در خصوص کنترل فرآیند جهت دستیابي به تلرانسهاي بالاتر صورت گرفته است.

دستگاه 10 سال پیش داراي تلرانس کاري بین 0/060 تا 0/10 اینچ بوده است و لیکن امروزه دستگاههایي تولید شدهاند که قادرند قطعاتي با تلرانس 0/002 اینچ تولید کنند. مواد سختتر نوعاً پس از برشکاري کمتر taper شدهاند و این مسئله در تعیین میزان تلرانس قابل دستیابي، قابل توجه است.

عوامل برش

کاهش سرعت حرکت، عمق ماشین کاری را بالامیبرد. ولی اگر سرعت حرکت از یک مقدار هم کمتر شود افزایش چندانی در عمق برش ندارد.

افزایش فاصلهی نوک نازل تا قطعه کار، عمق ماشین کاری را به سرعت کاهش میدهد، زیرا هنگامی که آب با فشار از نوک نازل خارج میشود (در فاصله کمی بیشتر از حدمجاز)، آب به صورت ذرات ریزی درآمده که نمیتوانند مواد ساینده را حمل کنند و مواد ساینده به صورت آزاد درمیآیند و هنگامی که به سطح قطعه کار برخورد میکنند، بر میگردند که این برگشت، باعث کاهش عمق نفوذ میگردد.

یک فاصلهی مجاز برای این کار وجود دارد که بالاتر از آن ماشین کاری صورت نمیگیرد. در نتیجه هر چه این فاصله کمتر باشد عمق ماشین کاری بیشتر است زیرا آب خارج شده از نازل با یک زاویهی مشخص ( حدود 7درجه) به صورت واگرا میشود. و هر چه این فاصله کمتر باشد عرض برش نیز کمتر است. (یعنی با شیار کوچکتر میتوان ماشین کاری کرد)

تعداد مراحل کاری

برش کاری چند پاسه را میتوان به دو روش زیر انجام داد

- یک جت آب با چند پاس

- چند جت آب پشت سر هم با یک مرحله کاری

مشخص است که با زیاد شدن مراحل کاری، شیب منحنی هم زیاد میشود. ولی این پارامتر هم مقدار بهینه ای دارد.

ضخامت قطعه کار

هنگامي که ضخامت قطعه کار افزایش ميیابد، کنترل رفتار خروجي جت ساینده در محلي که از قطعه کار خارج ميشود، مشکل میشود و هر چه ضخامت قطعه کار افزایش یابد، میزان شیب دارشدن و احتمال لب پریدگي افزایش ميیابد.

دقت میزکار

واضح است است دقت بالاتر وقتي حاصل ميشود که حرکت میزدقیقتر و قابل کنترلتر باشد.

استحکام و پایداري میزکار

ارتعاشات بین سیستم حرکتي و قطعه کار و ضعف در کنترل سرعت و تغییر ناگهاني در وضعیت دستگاه ميتواند باعث بروز عیب در قطعه کار گردیده که اغلب witness marks نامیده ميشود.

کنترل جت مواد ساینده

چون اساساً ابزار برشي یک جریاني از آب پر فشار همراه با مواد ساینده است هنگام خروج از قطعه کار حالت اریبي شکل بوجود ميآید، لذا جهت حصول تلرانس و دقت لازم باید این عقب افتادگي با کنترل مناسب جبران گردد .

این مسلئه عقب افتادگي Lag ميتواند در موارد ذیل بروز اشکال نماید.

الف- در اطراف منحنيها

هنگامي که جت ميخواهد از یک مسیر منحني شکل عبور نماید، lag باعث شیبدار شدن ميگردد، بنابراین براي جلوگیري از این امر بایستي سرعت حرکت خطي مسیر برش را پایین آورد و اجازه داد که قسمت انتهایي جت و قسمت ابتدایي آن که این دو ما بین محل ورود جت و محل خروج آن از قطعه کار قرار دارد در یک راستا قرار گرفته و از شیبدار شدن آن جلوگیري گردد

ب- گوشههاي داخلي

هنگامي که جت وارد یک گوشه داخلي از مسیر برش ميگردد بایستي سرعت پیشروي را پایین آورد تا عقب افتادگي قسمت انتهایي جت جبران شده و مسیر برش صاف و بدون شیبدار شدن تولید شود در غیر این صورت احتمال افزایش شعاع گوشه وجود خواهد داشت. همچنین پس از اتمام ماشین کاري گوشهها و رسیدن به خط مستقیم نباید سرعت پیشروي یک مرتبه افزایش یابد زیرا این عمل باعث پس زدن ناگهاني جت و آسیب دیدگي قطعه کار ميگردد.

ج- میزان پیشروي

هنگامي که سرعت پیشروي کاهش داده ميشود، عرض مسی ربرش به مقدار اندکي افزایش ميیابد.

د- شتاب

هر گونه حرکت ناگهاني از قبیل تغییر در میزان پیشروي به طور ناگهاني باعث آسیب دیدگي قطعه کار میشود. لذا باید براي کارهاي فوق العاده دقیق، شتاب به خوبي کنترل گردد.

هـ- فاصله نازل تا قطعه کار

برخي از نازلها نسبت به برخي دیگر باعث شیبدار شدن بیشتري در مسیر برش میگردد. نازلهاي بلندتر معمولاً شیب کمتري ایجاد مينمایند، کاهش فاصله نازل تا سطح قطعه کار باعث کمتر شدن شیب ميگردد.

و- عرض برش

عرض برش که همان قطر یا عرض پرتو جت ميباشد، مشخص ميکند که تا چه حد شما ميتوانید گوشههایي تیز و با حداقل شعاع گوشه تولید نمایید. تقریباً کوچکترین قطر پرتو جت تولید عرض برشي به پهناي 0/030 اینچ مينماید. دستگاههایي با قدرت عملیاتي بالاتر نیازمند نازلهاي بزرگتري ميباشد زیرا حجم آب و مواد سایند هنیز بیشتر خواهد بود.

ز- ثبات فشار پمپ

تغییرات در فشار پمپ واترجت ميتواند باعث ایجاد اثراتي بر روي قطعه نهایي گردد. بنابراین لازم است که در حین انجام عملیات طوري برنامه ریزي گردد که تغییرات فشار پمپ به حداقل رسیده تا از ایجاد اثرات نامطلوب بر قطعه کار جلوگیري شود و این موضوع بخصوص در مواردي که تلرانس مورد نظر در حدود 0/005 اینچ باشد، رعایت این مسئله الزامي است پمپهاي قدیميتر اغلب بیشتر باعث بروز چنین مشکلاتي ميشدند ولیکن پمپهایي که با استفاده از سیستم میل لنگ کار ميکنند باعث توزیع فشار یکنواختتر و منظمتر ميگردند.

طرز کار:

موتور الکتریکی نیروی خود را از برق شهر گرفته و نیروی لازم برای به حرکت درآوردن پمپ روغن را تولید میکند.

پمپ روغن نیز با این نیرو شروع به چرخیدن کرده و روغن را از منبع روغن مکیده و فشار آن را بالا میبرد. این روغن از طریق لولههای رابط به سیستم تقویت کننده میرسد.

البته ممکن است این روغن قبل یا بعد از پمپ از یک فیلتر بگذرد. روغن به سیستم تقویت کننده رسیده و همان طوری که توضیح آن گذشت فشار آب را بالا برده و خود روغن مانند یک چرخه به هر دو طرف پیستون می آید.

آب نیز قبل از رسیدن به تقویت کننده از فیلتر عبور میکند. آب خارج شده که دارای فشار زیادی است وارد انباره میشود.

آب پر فشار از انباره وارد لولههای فشار قوی میشود و از یک شیر قطع و وصل گذشته و به نازل میرسد. نازل نیز همانند انژکتور موتورهای دیزل کار میکند. یعنی با کوچک کردن سطح مقطع فشار و سرعت را بالا می برد.

طبق رابطهی ترمودینامیکی اگر دما را ثابت فرض کنیم

p= (v1/ v2 )p → p1 v1 = p2 v2

پس میبینیم که اگر حجم را کم کنیم فشار خروجی به اندازهی v1 / v2 برابر افزایش مییابد. از طرفی هم سرعت و فشار با هم متناسب هستند.

پس افزایش فشار، افزایش سرعت هم در بردارد. در این مرحله فشار آب 400 Mpa و سرعت آن 900 m/s است. در درون نازل برای همگرا کردن آب و مواد سایند ه از یک سنگ گرانبها استفاده میشود.

هنگامی میتوانیم بگوییم ماشین کاری صورت گرفته است که فشار حاصل از آب و مواد ساینده بر نیروی بین مولکولی قطعه کارغلبه کند. نازل برای برشکاری میتواند ثابت یا متحرک باشد.

درضمن حرکت تجهیزات متصل به دستگاه داراي رنج ومحدوده حرکتي متقاطع بین 2 یا 3 محور ميباشند درست همانند محورهاي متعد دو چندگانه روبات هاي صنعتي و. … براي این منظور نرم افزارهاي CAD/CAM با کنترلرها و تنظیم کننده هاي CNC ترکیب ميشوند تا بتواند نقشهها و طرحهاي مورد نظر را به مسیرهاي برنامه ریزي شده دیجیتالي قابل فهم براي ماشین تبدیل کند تا عملیات برشکاري توسط کلهگي سیستم اجرا گردد.

برنامهریزي و تنظیم فوق العاده سریع:

در این فرآیند نیازي به تغییر ابزار جهت کارهاي مختلف نميباشد، برعکس دیگر دستگاههاي ماشینکاري که حتي براي تعویض ابزار نیز باید براي دستگاه برنامهریزي کرد.

تنها برنامه ریزي لازم براي انجام عملیات ارائه نقشه قطعه به دستگاه ميباشد و اگر مشتري نقشه قطعه کار را روي یک دیسکت به شما تحویل دهد، نصف کار انجام شده است و این به این معني است که شما در تولیدات کم و حتي تک سازي هم ميتوانید سود قابل توجهي ببرید.

براي اغلب ارها نیاز به فیکسچر خیلي کمي نیازاست

براي مواد تخت ميتوان پس از قرار دادن آنها روي میزکار با قراردادن دو وزنه 10 پوندي روي آن قطعه کار را فیکس کرد و براي قطعات کوچک ميتواند با استفاده از رویندهاي کوچک، کار را محکم نمود.

امکان ماشینکاري تقریباً هر قطعه (شکل) دو بعدي و برخي ازقطعات (اشکال) سه بعدي وجود دارد. امکان ماشینکاري شعاعه او گوشههاي داخلي با شعاع کم، امکان ساخت فلانج کاربراتور باسوراخها و همه چیزهاي لازم آن. برخي از دستگاههاي فوق العاده پیشرفته قادر به ماشینکاري سه بعدي ميباشند.

ماشینکاري سه بعدي نیازمند و مستلزم دقت زیادي ميباشد. به همین دلیل ماشینکاري سه بعدي صرفاً جهت کاربردهاي خاص به کار ميرود. به هر حال ماشینکاري جت مواد ساینده داراي توانمندي فوق العاده درتولید اشکال دو بعدي است و لیکن در مورد اشکال سه بعدي داراي محدودیتهایي ميباشد.

مقایسه برشکاری با واترجت و دیگر روشهای سنتی:

سوالی که ممکن است برای خیلی از مهندسان پیش آید این است که کدام روش برش را انتخاب کنیم؟ روشهای سنتی مانند برش لیزر یا برش پلاسما یا واترجت؟ کدام روش بهتر است؟

برای پاسخ به این سوال ما در آیتمهای مختلف برشکاری با واترجت را با بقیه روشهای برشکاری مقایسه کردهایم تا بتوانید تصمیم درستی بگیرید.

بیشترین ضخامتی که میتوانند برش دهند کدام روش است؟

|

دیگر روشهای مکانیکی |

پلاسما | لیزر |

واترجت |

|

از 3 تا 10 میلی متر |

تا 150 میلی متر | برای آلومینیوم تا 10 میلی متر فولادها تا 12 میلی متر |

برای بیشتر مواد تا 304 میلی متر |

چه موادی را با چه روشی میتوان برش داد؟

|

دیگر روشهای مکانیکی |

پلاسما | لیزر |

واترجت |

|

سرامیک پلاستیک فلزات شیشه |

همه مواد | فلزات |

سنگها |

کدام روش ممکن است باعث تنش در قطعه به هنگام برش شود؟

|

دیگر روشهای مکانیکی |

پلاسما | لیزر |

واترجت |

|

تغییر شکل تنش حرارتی و تغییرات ساختاری ممکن است اتفاق بیفتد |

تغییر شکل

تنش حرارتی و تغییرات ساختاری ممکن است اتفاق بیفتد |

تغییر شکل

تنش حرارتی و تغییرات ساختاری ممکن است اتفاق بیفتد |

مواد تحت هیچ تنشی قرار نمیگیرد |

هر کدام از دستگاهها چه هزینهای میتواند داشته باشد؟

|

دیگر روشهای مکانیکی |

پلاسما | لیزر |

واترجت |

|

میز متحرک |

نازل برش و الکترودها | هزینه نازل و اپتیک |

هزینه نگهداری نازل |

کاربردهای واترجت

1-کاربرد فضایی:

- بدنه تیتانیومی برای سفینههای فضایی

- قسمتهای آلومینیومی بدنه

- تابلوهای داخل کابین

2-کاربرد در خودروها و ماشین آلات:

- فومها

- بوش سیلندرها

- ضربهگیرها و سپرها

- اجزای قطعات فایبرگلاس، عایق کاریها، درپوشها و..

3- الکترونیک

- مدارهای چاپی

- لخت کردن پوشش سیمها و کابلها

4-مواد غذایی:

- فرایند گوشتها (ماهی یخ زده، پوشت کندن یا قطعه قطعه کردن مرغ و گوشت)

- برش سبزیجات

5-فلزات نا متعارف و مواد غیر سنتی:

- سرامیکها

- پلیمرهای مصنوعی

- موم

- پلاستیکهای رزین

- قنداقهای تفنگ (از جنس آلومینیوم، فولاد نرم، تیتانیوم و…)

6-پارچهها

- لایههای زیاد از پارچه بر روی هم

- روف روی لباسهای ورزشی

7-سنگها و شیشهها

- کاشی کف

- سنگهای نما (کف استخرها و سنگهای قیمتی و…)

- شیشههای لک دار (مثل شیشههای معرق کلیسا و حباب چراغها)

- شیشههای تخت با خطوط بیشمار

معایب ماشین کاری واترجت چیست؟

- این فرایند برای مواد خیلی سخت و فلزات مناسب نیست

- چون که این فرایند با فشار و صدای بالا همراه است باید مسائلایمنی را رعایت کرد

- تجهیزات این سیستم گران قیمت است

- برشکاری مواد ترد با کمی مشکل همراه است، شیشه ها در حین ماشین کاری کدر میشوند و مواد ترد ممکن است ترکبخورند

- چونکه آب عامل اصلی برش کاری است قبل از بکارگیری آب باید آن را آماده کرد

- تولید آن به دلیل زاویه همگرایی مشکل و پر هزینه است

- نرخ کم براده برداری

- امکان چسبیدن ذرات ساینده به سطح قطعه کار وجود دارد

- وجود شیب در برشهای عمیقی

یکی از محدودیت واترجت نازلهای آن میباشد نگینها (قسمت نازل یا دهانه خروجی آب است که از جنس لعل یا یاقوت میباشد) دارای سوراخ بسیار ریزی بوده که آب با فشار از آن به بیرون پاشیده میشود.

نگینها ممکن است ترک برداشته یا در اثر رسوب در آن مسدود شود. رسوبات در اثر مواد معدنی موجود در آب نیز ممکن است پدید آید.

قطر سوراخ نازل دستگاه واترجت بین 0/5 تا 0/07 میلی متر بوده و در موارد نادر این قطر به 1 میلی متر هم میرسد.

ولی هر چه قطر نازل بیشتر باشد برای فراهم کردن دبی مناسب جریان به موتورها و پمپهای قوی و گران قیمت نیاز است و کمتر استفاده میشود.

در عمل عمر مفید هر نازل در حدود 200 ساعت از کارکردش میباشد. البته اگرتصفیه کردن آب به خوبی انجام گیرد عمر نازل نیز بیشتر میشود و نیز اگر آب دی یونیزه هم شود عمر نازل باز هم افزایش مییابد ولی این روش بسیار پرهزینه است.

اگر موارد بالا رعایت شود عمر نازل بین 250 تا 500 ساعت میشود

مزایای ماشین کاری واترجت چیست؟

- یکي از برترین فواید ومزایاي واترجت این است که ذاتاً داراي خاصیت برشکاري سرد است و ایجاد حرارت نميکند .که همین خاصیت به مواد اجازه برش میدهد در صورتی که در سایر روشهاي برشکاري یا مواد ميسوزند یا ذوب شده یا اینکه ترک بر ميدارند.

- چون ابزار مکانیکی نیست، ابزار نه کند میشود نه هزینه تیز کردن دارد نه اتلاف وقت تعویض ابزار

- عرض برش خیلی کم است و در برشهاي تو در تو و پیچیده مورد استفاده قرار گیرند.

- واترجت به راحتی قابل اتواتیک شدن است و میتوان این سیستم را طوری طراحی کرد که نازل به یک بازوی رباتی متصل شود.

- سرعت برش خیلی بالاست و میتوان برای سری کاری استفاده کرد.

- این فرآیند دود و غبار تولید نمیکند، مخصوصا برای ماشینکاری موادی که بوی بد و سمی دارند مانن آزبست و برخی آلیاژها

- پردازش واترجت دارای سرعت برش سریع، بازده بالا و هزینه پردازش کم است.

- درضمن بعضي از فرآیندهاي حرارتي سبب تاب برداشتن وسخت شدن سطح قطعه گشته یا اینکه موجب ساتع شدن گازهاي خطرناک از جسم ميشود.

- در مواد متضاد و مقابل هم که توسط واترجت برش ميخورند بنا به همین مزیت هیچ گونه تنش حرارتي را تحمل نميکنند و هرگونه نتایج ناخوشایند را از آنها دور ميسازد.برشکاري سرد ميتواند بر مناطقي که دچار سختي نشدهاند تأ ثیر گذاشته و ميتواند در هر سمت وجهتي عملیات سوراخکاري و یا برشکاري را انجام دهد.

- این روش ميتواند بدون ایجاد سوراخهاي اولیه براي انجام عملیات سوراخکاري اقدام به انجام عمل سوراخکاري در هر نوع ماده و قالب ویژه وحتي در فواصل بسیار نزدیک به هم نماید و هیچگونه احتیاجي به انجام عملیات ثانویه یا نهایي برروي قـــطعه نميباشد

- علاوه بر اینها واترجت ماشینهاي یکپارچهاي ميباشند که باعث صرفه جویي در استفاده از مواد خام و اولیه ميگردند.

- بسیار سریعتر از ابزارهاي برش معمولي ميباشند. البته تکنیکهاي اتوماتیکسخت افزارهایي را پیشنهاد ميکند که سرعت برش را براي طیف وسیعي از فلزات محاسبه نماید.

برخی قطعات برش خورده با واترجت :

در زیر نمونه قطعاتی که با واترجت تولید شدهاند را مشاهده میکنید:

نتیجه:

همانطور که در این مقاله فرامکانیک بررسی شد واترجت میتواند یکی از بهترین روشهای ماشین کاری قطعات مختلف از جنسهای مختلف باشد، که توانایی برش ضخامتهای متفاوتی را دارد.

نظر شما نسبت به این دستگاه و فرآیند چیست؟

چه مزایای و معایب و نکاتی دیگری میدانید که در این مقاله به آن اشاره نشده بود؟

دیدگاهتان را بنویسید