انواع پتکها

انواع پتکها – قسمت دوم

انواع پتکها – قسمت اول ( کلیک کنید)

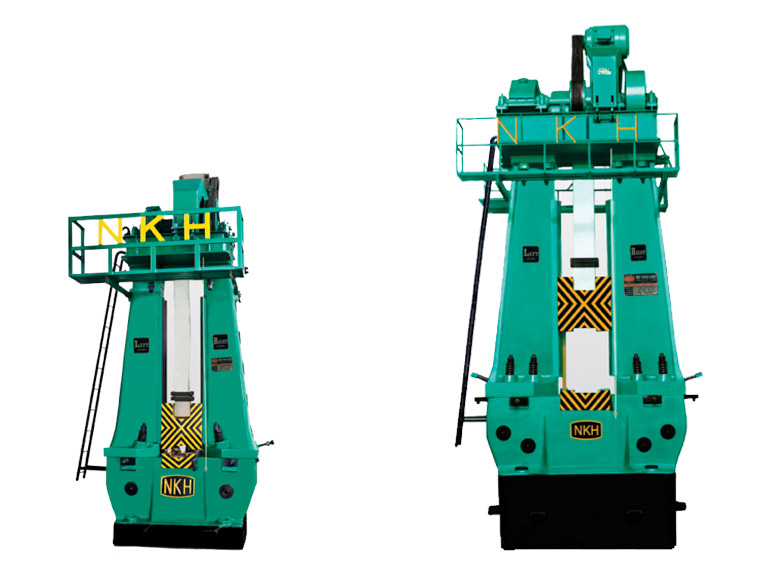

پتکهای سقوطی قوی (Power Drop Hammers)

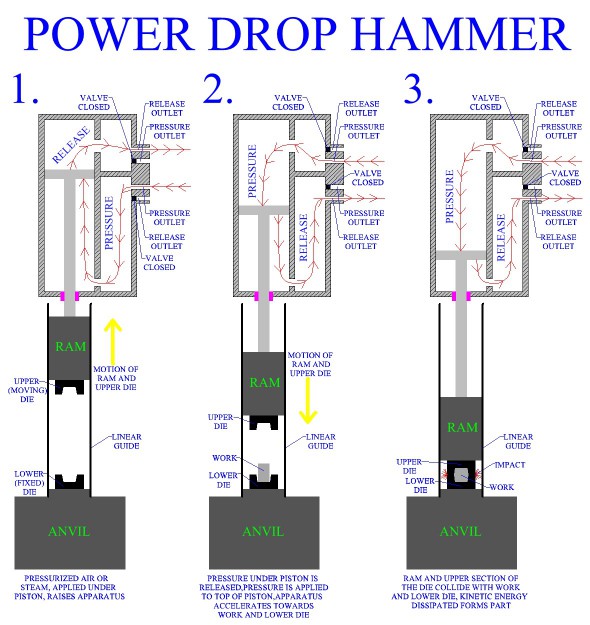

در پتکها سقوطی قوی، در حین پایین آمدن توسط بخار آب (steam) یا فشار هیدرولیکی شتاب میگیرد.اجزاء کلی سیتم بخار یا هوا در اینگونه پرسها و عملکرد آنها در شکل زیر آورده شده است.

این تجهیزات برای فورجهای تقریبا گران و انحصاری، در قالبهای بسته (قالبهای نفوذی Impression die) بکار برده میشوند. توان بخار اب (steam) یا هوا در پتک سقوطی آنها را به ماشینهای قدرتمندی تبدیل ساخته که در حالت کلی برای فورج محصولاتی بکار برده میشوند که نیازی به فشارهای ضربهای (Impact Pressure) داشته باشند.

نحوه ی کار دستگاه

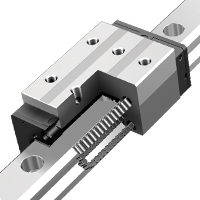

در یک پتک سقوطی قوی، یک سندان سنگین و دو چهارچوب حمایتکننده که به طور عمودی قرار گرفتهاند به حرکت کوبه (Ram) دقت میدهند. چهارچوب مذکور، یک سیلندر که در میان آن یک پستون و میله پیستون نیز قرار گرفته، مجموعه را حمایت (support) میکند.

به سطح پایینی کوبه یک نیمه قالب (upper die) متصل شده که در واقع بخشی از شکل هندسی قطعه فورج موردنظر را تشکیل میدهد، نیمه پایینی قالب نیز به کلاهک سندان (anvil cap) متصل شده است، کلاهک سندان با استفاده از گوههایی به سندان محکم میگردد.

حرکت پیستون به وسیله یک شیر، کنترل میشود. این شیر بخار آب، هوا یا روغن هیدرولیک را به یک سوی نیمه بالایی یا پایینی پیستون وارد مینماید. شیر معمولا بطور الکترونیکی کنترل میشود.

اغلب پتکهای سقوطی قوی، جدید و پیشرفته به سیستم الکترونیکی قابل برنامهریزی تجهیزشدهاند، لذا کنترل دمش (blow control) و شدت آنبه ازاء هر دمش خاص، قابل تنظیم است.

ظرفیت

پتکهای سقوطی قوی (Power drop hammers) وزن جرم برخوردکننده (weight of the striking mass) بدون در نظر گرفتن نیمه بالایی قالب مورد ارزیابی قرار میگیرند. این پتکها از محدوده 450 Kg تا 31750Kg طبقهبندی (تقسیمبندی) شدهاند.

جرم زیاد( توده بزرگ) (large mass) یک پتک سقوطی قوی، مشخص نیست زیرا از نظر ظاهری بخش اعظمی از آن در زیربستر(زیر زمین) قرار گرفته است.

یک پتک در ظرفیت 22700 Kg بایستی دارای سندان فولادی به وزن 453600 Kg یا بیشتر باشد. کوبه(Ram)، پیستون، میله پیستون(rod piston) مجموعا وزنی در حدود 20400 Kg دارند. سرعت ضربه (The striking velocity) بدست آمده، توسط فشار رو به پایین در پیستون گاهی اوقات به بیش از 7.6 m/s میرسد.

دستهبندی پتکها بر مبنای وزن تودهای که ضربه میزند(strike mass) صحیح نیست، اگرچه این موضوع در عمل امری متداول و معمول است. اما روش واقعبینانهتر جهت دستهبندی پتکها، بر مبنای ماکزیمم انرژی در واحدهای ژول (joules) یا (foot-pounds) ات که یک کوبه میتواند در یک مرحله ضرب (single blow) در شرایط کار گرم به فلز بیشترین انرژی لازم جهت تغییر شکل را اعمال نماید.(تنظیمات پتک و کنترلهای آن قبلا انجام شده است)

انرژی مفید تامین شده جهت فورج یک قطعه فلزی، به طراحی پتک (وزن کوبه و فشار روی پیستون)، نسبت وزن سندان به وزن کوبه و طراحی فونداسیون پی(Foundation) پتک بستگی دارد.

انرژی مصرفی

بخشی از سایز پتکهای سقوطی قوی و نیروهای قابل حصول توسط آنها، به تولید محصولات فورج شده با استفاده از این پرسها بستگی دارد،(معممولا قطعای که توسط این نوع پتکها فورج میشوند از محدوده 93Kg تا چند مگاگرم1000Kg باشند)دیگر مزیت مهم اینگونهپتکها تمرکز شدت ضربه (Striking intensity) به طور کامل تحت شرایط کنترل شده توسط اپراور است یا سیسم ضربه دمش(Blow)به صورت الکترونیکی قابل کنترل است.

پیامد تاثیر این امکان در استفاده از پرسهای مذکور (قابلیتهای ذکر شده) باعث میگردد پریفرم بیلت اولیه در محفظه قالب بخوبی و به بهترین نحو ممکن نفوذ (سیلان) کرده و نهایتا قطعهایی با دانهبندی (grain flow) مناسب و بدون عیبی بطور اقتصادی و با کمترین میزان سایشی قالب تولید شود.

استتفاده از پرسهای مذکور با وجود مزایای بسیاری که دارد (از جنبه نیروی ضربهای که اعمال مینماید)از معایبی نیز برخوردار است. 15 تا 25درصد از انرژی جنبشی کوبه در هنگام برخورد (در فرآیند فرمدهی اولیه) و در مواردی تا 80 % انرژی جنبشی (در مراحل سخت و نهایی) در بلوک سندان و فنداسیون پتک تلف میشود.

بنابراین این میزان انرژی در هنگام تغییر شکل فلز(روی ماده)توزیع نمیشود

این از دست دادن انرژی در زمانی که ضربات نهایی در مراحل انتهایی، تغییر شکل به قطه کار وارد میشود و مقدار نسبتا ناچیزی انرژی جهت رسیدن به شکل نهایی لازم است، اهمیت پیدا میکند.

بنابراین، انتقال ارژی اشی از اعمال تنشهای بالا، ممکن است در مواردی حتی باعث شکسته شدن سندان نیز گرددد. انتقال انرژی و گسترش شدید آن، ممکن است در موارد آسیبهایی را نیز به اطراف محیط پرس (طبقههای زیین فنداسیون پرس) اعمال نماید.

پتکهای Die Forger Hammers

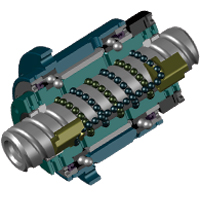

عملکرد پتکهای Die Forger مشابه پتکهای سقوطی قوی (Power drop hammers) است. اما دارای پرس کوتاهتری بوده و نرخ اصابت ضربه اعمالی (Striking rates) با سرعت بیشتری انجام میشود.

کوبه در بخش بالایی پرس قرار گرفته و ضربه به وسیله یک منبع هوای فشرده که دارای مقدار ثابتی است، اعمال میگردد.هوای فشرده از سیلندر خارج شده مکانیزم و دمش را تحریک مینماید.

انرژی مصرفی

میزن انرژی در هر دمش در پتکهای Die forger بسته با قابلیت و شرایط ساخت آنها از 5.5 Kj تا 89.5 Kj دستهبندی میشود. انرژی دمش و برنامه فورج (تعداد ایستگاه های قالب و تعداد و شدت دمش (intensity of blow) در هر وضعیت) توسط اپراتور قابل برنامهریزی است.

انرژی ذخیره شده جهت عملیات فورج یک فلز توسط کووبه پتک، به طراحی آن بستگی دارد.(ووزن کوبه و فشار اعمال شده به بخش بالایی پیستون) نسبت وزن سندان به وزن کوبه، طراحی فنداسیون پرس از دیگر عومل موثر در اعمال انرژی مفید ذخیره شده جهت عملیات فورج یک فلز محسوب میشود.بخشی از سایز(اندازه) پتکهای سقوطی قوی و نیروهایی که جهتعملیات فورج بکار برده میشود جهت تولید (فورج) قطعات بزرگ مورد استفاده قرار میگیرد.

بطور متداول وزن قطعاتی که توسط پرسهای مذکور فورج میشود از محدوده 23Kg تا چندین مگاگرم است. مزیت دیگر و مهم اینگونه پتکها، کنترل شدت برخورد کوبه، به صورت الکترونیکی است. نتیجه این مزیت، ددستیابی ه نفوذ مناسب ماده(پریفرم-بیلت) در محفظه قالب است. لذا میتوان قطعاتی با دانهبندی (grain flow) مناسب و بدون عیب با حداقل سایش قالب، بطور اقتصادی تولید نمود. اگرچه استفاده از پتکهای سقوطی قوی مزایای زیادی دارد اما دیدگاه نیرویهای برخورد (striking force) در مقادیر بالا، از معایبی نیز همراه است.به عنوان مثال 15 تا 25% انرژی جنبشی ضربه اعمال شده از سوی کوبه در بلوک سندان از بین میرود. در مواردی در دمشهای نهایی و سخت (hard finishing blows) این مقدار به 80% نیز میرسد

دیدگاهتان را بنویسید