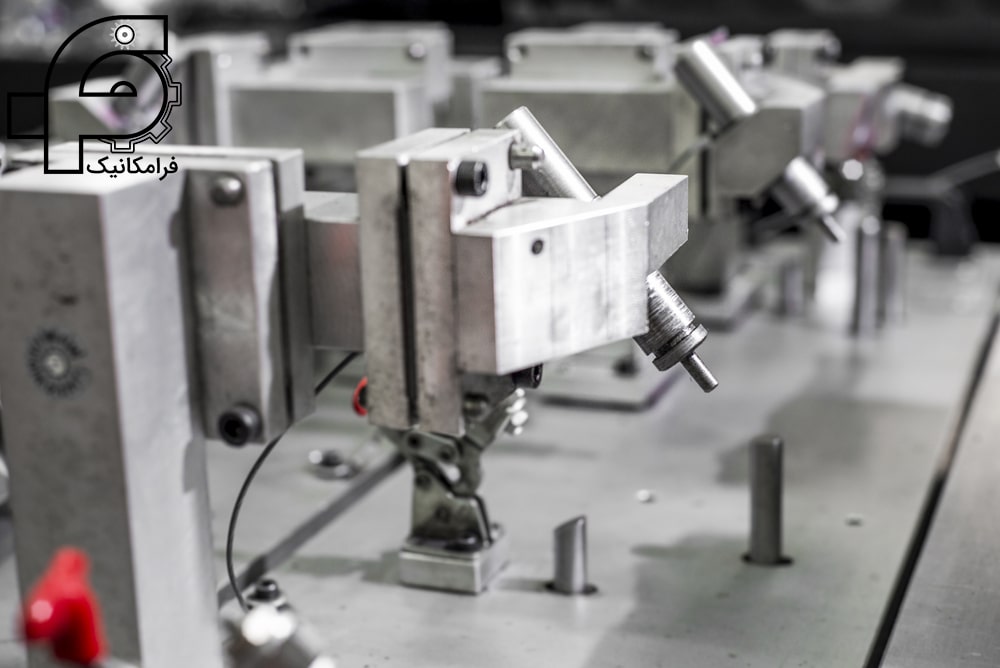

فیکسچر کنترلی

اصول طراحی فیکسچر کنترلی C/F یا پانل گیج در صنعت خودرو

ﺍﻣﺮﻭﺯﻩ ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ ﺍﻓﺰﺍﻳﺶ ﺗﻴﺮﺍژ ﻭ ﺭﻗﺎﺑﺖ ﺷﺪﻳﺪ ﺑﻴﻦ ﺳﺎﺯﻧﺪﮔﺎﻥ ﻭ ﺧﻮﺩﺭﻭ ﺳﺎﺯﺍﻥ ﺗﻮﺟﻪ ﺑـﻪ ﻛﻴﻔﻴﺖ ﻭ ﺩﻗﺖ ابعادی و تلرانس هندسی ﻗﻄﻌﺎﺕ ﻧﻴﺎﺯ ﺑـﻪ ﺍﺳـﻔﺎﺩﻩ ﺍﺯ ﺍﺑﺰﺍﺭﻫﺎﻯ ﻣﺨﺘﻠﻒ ﻛﻨﺘﺮﻟﻰ ﺍﻓﺰﺍﻳﺶ ﭘﻴﺪﺍ ﻛﺮﺩﻩ ﺍﺳﺖ. ﺩﺭﺍﻳـﻦ نوشتار آموزشی ﺑﻪ ﻧﺤﻮﻩ ﻃﺮﺍﺣﻲ ﺍﺑﺰﺍﺭﻫـﺎﻯ ﻣﺨﺘﻠﻔﻰ از جمله فیکسچر کنترلی ﻛﻪ ﺑﺪﻳﻦ ﻣﻨﻈﻮﺭ استفاده میشود، ﭘﺮﺩﺍﺧﺘﻪ ﺷﺪﻩ ﺍﺳﺖ.

ﺍﺻﻮﻻ ﺟﻬﺖ ﺍﻃﻤﻴﻨﺎﻥ ﺍﺯ ﺻﺤﺖ ﻗﻄﻌﺎﺕ ﺳﺎﺧﺘﻪ ﺷﺪﻩ ﺩﺭ ﺧﻮﺩﺭﻭ ﺍﺯ ﺍﺑﺰﺍﺭﻫﺎﻯ ﻣﺨﺘﻠﻔﻰکنترلی مانند فیکسچر کنترلی یا پانل گیج ﺍﺳﺘﻔﺎﺩﻩ ﻣﻲﮔﺮﺩد. این ﺍﺑﺰﺍﺭﻫﺎ ﻗﻄﻌﺎﺕ ﺭﺍ ﺩﺭ ﻣﺮﺍﺣﻞ ﻣﺨﺘﻠﻒ ﺳﺎﺧﺖ ﺍﺯ ﻣﺤﻞ ﺳﺎﺯﻧﺪﻩ ،ﺗﺎ ﻣﺤﻞ ﻣﻮﻧﺘﺎژ ﻭ ﭘﺲ ﺍﺯ ﺁﻥ ﻛﻨﺘﺮﻝ ﻛﺮﺩﻩ ﺗﺎ ﺧﻮﺩﺭﻭﻯ ﻧﻬﺎﻳﻰ ﺑﺎﻻﺗﺮﻳﻦ ﺩﻗﺖ ﻭ ﻛﻴﻔﻴﺖ ﺳﺎﺧﺖ ﺭﺍ ﺩﺍﺷﺘﻪ ﺑﺎشد.

ﻟﺬﺍ ﺑﻪ ﻣﻨﻈﻮﺭ ﺣﺼﻮﻝ ﺍﻃﻤﻴﻨﺎﻥ ﺍﺯ ﺭﻋﺎﻳﺖ ﻭﻳﮋﮔﻴﻬﺎﻱ ﻓﻨﻲ ،ﺍﻧﻄﺒﺎﻗﺎﺕ ﻃﺮﺍﺣﻲ ﻭ ﻭﺿﻌﻴﺖ ﻛﻴﻔﻲ ﻗﻄﻌﺎﺕ ﻭ ﻣﺠﻤﻮﻋﻪﻫﺎﻱ ﺗﻮﻟﻴﺪﻱ ﺷﺮﻛﺘﻬﺎﻱ ﺳﺎﺯﻧﺪﻩ ﻭ ﺗﺎﻣﻴﻦ ﻛﻨﻨﺪﮔﺎﻥ ﺻﻨﻌﺘﻲ ﺑﺰﺭگ ﻛﺸﻮﺭ ﻭ ﺻﺤﻪﮔﺬﺍﺭﻱ ﺑﺮ ﻛﻴﻔﻴﺖ ﺍﺑﻌﺎﺩﻱ ﻭ ﻓﺮﻣﻲ ﻗﻄﻌﻪ ﻭ ﻣﺠﻤﻮﻋﻪ فیکسچرهای کنترلی ﻛﻪ اصطلاحا Panel Gauge یا C/F نامیده میشود، بهره میبرند.

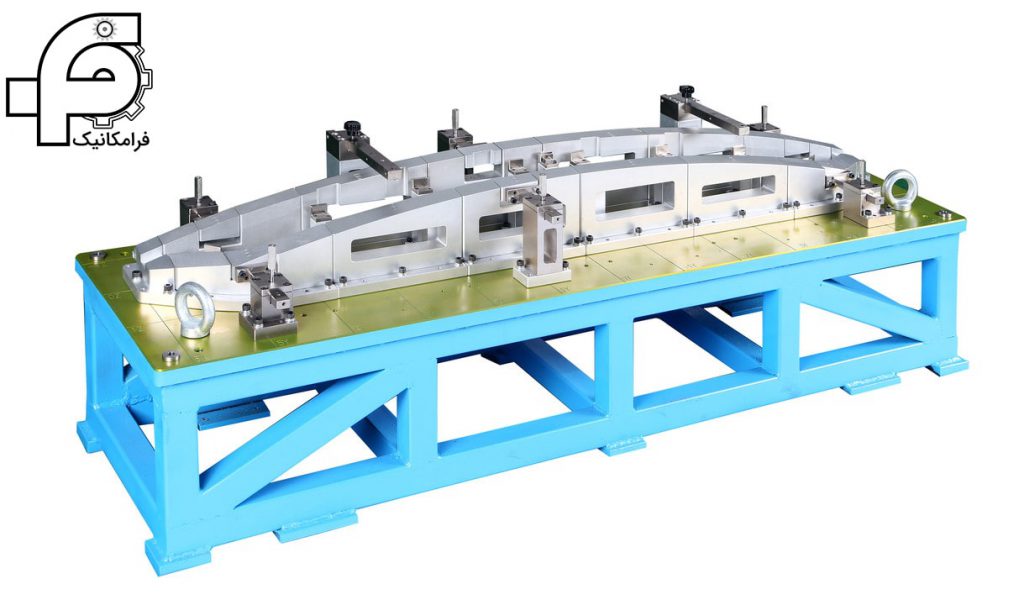

فیکسچر کنترلی ﺍﺯ فیکسچر های کنترلی ﺩﺭ ﻣﺤﻞ ﺳﺎﺯﻧﺪﻩ ﺍﺳﺘﻔﺎﺩﻩ ﻣﻰﺷﻮﺩ. ﺑﺎ ﻗﺮﺍﺭ ﺩﺍﺩﻥ ﻗﻄﻌﻪ ﺭﻭﻯ این فیکسچر در ﻣﻮﻗﻌﻴﺖ ﻣﺸﺨﺺ ﻣﻰﺗﻮﺍﻥ ﻣﻴﺰﺍﻥ ﺍﻧﺤﺮﺍﻑ ﻟﺒه ﻫﺎﻯ ﻗﻄﻌﻪ، ﺳﻮﺭﺍﺧﻬﺎ ﻭ ﻛﻮﺗﺎﻩ ﻭ ﺑﻠﻨﺪﻯ ﻟﺒﻪﻫﺎ ﺭﺍ ﺍﻧﺪﺍﺯﻩگیری ﻛﺮﺩ. ﻗﺮﺍﺭﺩﺍﺩﻥ ﻗﻄﻌﻪ ﺭﻭﻯ ﺍﻳﻦ فیکسچر کنترلی ﺩﻗﻴﻘﺎ ﺭﻭﻯ ﺳﻄﻮﺡ ﺍﺻﻠﻰ ﻭ ﺳﻮﺭﺍﺧﻬﺎﻯ ﺍﺻﻠﻰ ﻣﻰﺑﺎﺷﺪ. ﺍﻳﻦ ﺍﺑﺰﺍﺭ ﺩﻗﻴﻖ ﺗﺮﻳﻦ ﺭﻭﺵ ﺑﺮﺭﺳﻰ ﻗﻄﻌﺎﺕ ﻣﻰﺑﺎﺷﺪ ﻛﻪ ﻛﻠﻴﻪ ﺳﺎﺯﻧﺪﮔﺎﻥ ﻭ ﺧﻮﺩﺭﻭﺳﺎﺯﺍﻥ ﺍﺯ ﺁﻥ ﺍﺳﺘﻔﺎﺩﻩ میﻛﻨﻨﺪ.

ﻣﺪﺍﺭﻙ ﻓﻨﻲ ﻣﻮﺭﺩ ﻧﻴﺎﺯ ﻗﻄﻌﻪ ﺟﻬﺖ ﻃﺮﺍﺣﻲ فیکسچر کنترلی C/F :

ﻧﻘﺸﻪ ﻫﺎﻱ ﺩﻭ ﺑﻌﺪﻱ ﺷﺎﻣﻞ ﺗﻠﺮﺍﻧﺴﻬﺎﻱ ﺍﺑﻌﺎﺩﻱ ،ﻫﻨﺪﺳﻲ ،ﻋﻤﻮﻣﻲ ،ﻭ ﺧﺎﺹ ﻭ ﻣﺒﻨﺎﻫﺎﻱ ﻣﻮﻗﻌﻴﺖﺩﻫﻲ ﻗﻄﻌﻪ ﻭ ﻧﻤﺎﻳﺶ ﻛﻠﻴﻪ ﻣﺒﻨﺎﻫﺎ ﺩﺭ SECTION ﻫﺎﻱ ﻣﻨﺎﺳﺐ باشد.

فایل سه بعدی قطعه و مجموعه () شامل کلیه سطوح و قطعات منفصله باشد.

فایل سه بعدی میبایست بصورت SURFACE مدل شده و مدلهای WIRE FRAME قابل قبول نمیباشد.

ﻣﺪﺍﺭﻙ ﻓﻨﻲ ﻣﻮﺭﺩ ﻧﻴﺎﺯ ﻫﺮ ﺍﺑﺰﺍﺭ ﻛﻨﺘﺮﻟﻲ – فیکسچر کنترلی:

برای هر فیکسچر کنترلی 6 سند میبایستی ارائه شود:

- Concept

- 2D ADVANCE

- 3D MODEL

- DATA SHEET

- M.M REPORT

- CHECK LIST

طراحی کانسپت CONCEPT

ﻋﺒﺎﺭﺕ ﺍﺳﺖ ﺍﺯ ﻓﺎﺯ ﺍﻭﻝ ﻃﺮﺍﺣﻲ ﻛﻪ ﺩﺭ ﺁﻥ ﻧﺤﻮﻩ ﻛﻨﺘﺮﻝ ﻭﻳﮋﮔﻲ ﻫﺎﻱ ﻣﻬﻢ ﻣﺤﺼﻮﻝ ﺍﻋﻢ ﺍﺯ ﺍﺑﻌﺎﺩﻱ ﻳﺎ ﻫﻨﺪﺳﻲ ،ﻣﻄﺎﺑﻖ ﺑﺎ ﺍﺳﺘﺎﻧﺪﺍﺭﺩﻫﺎﻱ ﻣﻮﺭﺩ ﺗﻮﺍﻓﻖ ﺑﻴﻦ ﻛﺎﺭﻓﺮﻣﺎ ﻭ ﺳﺎﺯﻧﺪﻩ ﺗﻌﺮﻳﻒ میشود. ﻫﻤﭽﻨﻴﻦ ﺩﺭ ﺁﻥ ﺑﺎﻳﺪ ﺍﺯ ﻛﻠﻴﻪ ﻧﻮﺍﺣﻲ ﻛﻨﺘﺮﻟﻲ ﻭ ﻣﻮﻗﻌﻴﺖ ﺩﻫﻲ SECTION ﻣﻨﺎﺳﺐ ﺗﻬﻴﻪ ﺷﺪﻩ ﺑﺎﺷﺪ.

در طراحی کانسپت CONCEPT، یا همان طراحی مفهومی، موارد کلی CF تعیین میشود. این موارد اصلی پایه های طراحی تفضیلی و سه بعدی CF میباشند. طراحی کانسپت شامل موارد ذیل است:

- قرار گیری قطعه بر روی ابزار کنترلی (Standing)

- موقعیت دهی قطعه روی ابزار کنترل (Locating)

- گیره بندی قطعه روی ابزار کنترل (Clamping)

- اندازه گیری قطعه روی ابزار کنترل (Controlling)

1- قرار گیری قطعه بر روی ابزار کنترلی (Standing)

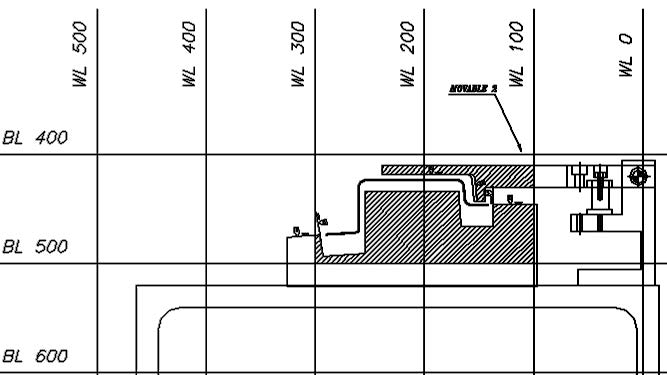

ﺩﺭ ﺍﻳﻦ ﻣﺒﺤﺚ ،ﻧﺤﻮﻩ ﻗﺮﺍﺭﮔﻴﺮﻱ ﻗﻄﻌﻪ ﻣﻮﺭﺩ ﺑﺮﺭﺳﻲ بر روی فیکسچر کنترلی ﻗﺮﺍﺭ ﻣﻴﮕﻴﺮﺩ. ﻣﻮﺍﺭﺩ ﺯﻳﺮ ﺩﺭ ﺍﻳﻦ ﺭﺍﺳﺘﺎ ﺑﺮﺭﺳﻲ میشود:

- عملکرد قطعه

- فرم قطعه

- طریقه نشستن قطعه بر روی قطعات جانبی و مونتاژی مجموعه بالاتر

- نقاط کنترلی تعریف شده بر روی فیکسچر کنترلی برای قطعه توسط طراح

- نحوه مونتاژ

- نحو قرارگیری قطعه روی فیکسچر کنترلی مطابق با وضعیت قرارگیری در خودرو باشد.(کارلاین)

- خروجی این بررسی نحوه قرارگیری قطعه به صورت نر (male) یا مادگی (female) میباشد (متناسب و مشابه قرار گیری قطعه روی جیگ مونتاژی)

- چرخش قطعه روی ابزار کنترلی (در صورت تایید مشتری) میبایست مضربی از 90 باشد. نحوه قرارگیری قطعه بایستی در مراحل مختلف مونتاژ یکسان در نظر گرفته شود.

2- موقعیت دهی قطعه روی ابزار کنترل (Locating)

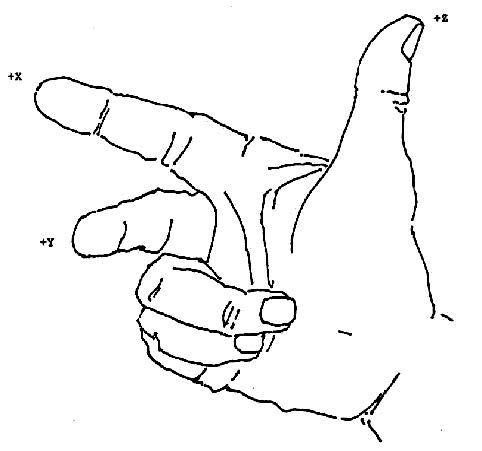

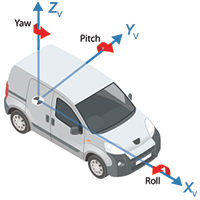

در فیکسچر کنترلی، درجات آزادی قطعات گرفته میشود. هر قطعه دارای 6 درجه آزادی میباشد:

- سه درجه آزادی حرکتی در راستای محورهای X و Y و Z

- سه درجه آزادی دورانی حول محورهای X و Y و Z

حرکت قطعه در جهات X و Y و Z توسط مبناهای مناسب گرفته شده باشد.

دوران قطعه در جهات X و Y و Z توسط مبناهای مناسب گرفته شده باشد.

مبنای کمکی در نظر گرفته شده، مطابق با نقشه قطعه باشد.

سایز و موقعیت قرارگیری سطوح تماس (CONTACT SURFACE) در فیکسچر کنترلی مطابق با جیگ مونتاژی باشد. یعنی سطوح نشیمن و تماس قطعه در ابزار کنترلی، همان سطوح نشیمن در جیگ مونتاژی است.

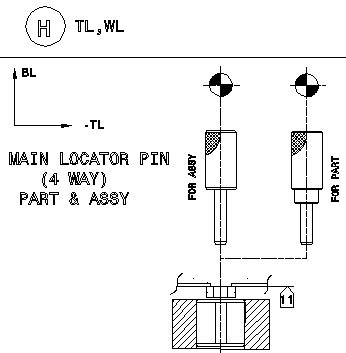

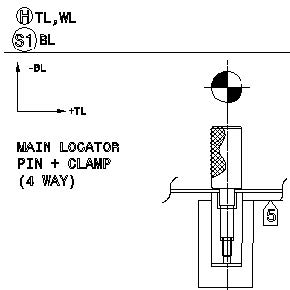

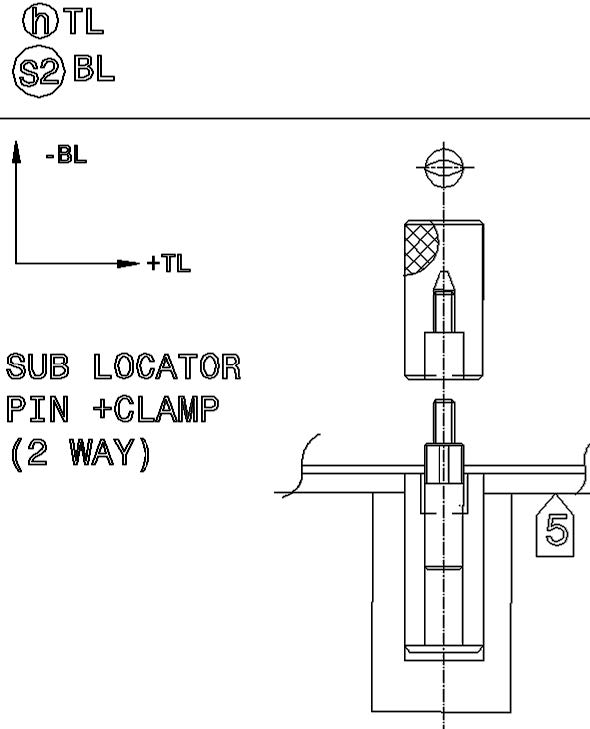

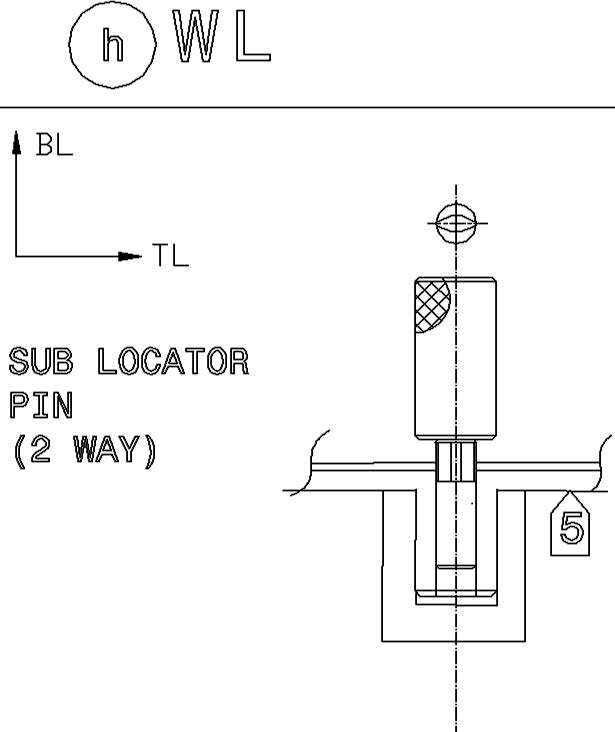

سایز، تلراس هندسی و ابعادی موقعیت دهنده های محوری (location 4 way & 2way pin) فیکسچر کنترلی، مطابق با استاندارد باشد. (مربوط به الزامات طرح نهایی).

گرفتن 6 درجه آزادی قطعه روی فیکسچر کنترلی CF را Locating میگوییم که از موارد اصلی طراحی CF است. این عمل را به 5 طریق، بسته به نوع قطعه و طراحی، میتوان انجام داد:

- با استفاده از 3 سطح

- با استفاده از 1 سطح و 2 محور در حالت MMC

- با استفاده از 1 سطح و 2 محور در حالت RFS

- با استفاده از 2 سطح و 1 محور در حالت MMC

- با استفاده از 2 سطح و 1 محور در حالت RFS

تعریف MMC و RFS

)MMC:(Maximum Material Condition به معنای الزام به حداکثر ماده است

و RFS : (Regular of Feature size به معنای صرف نظر از اندازه است.

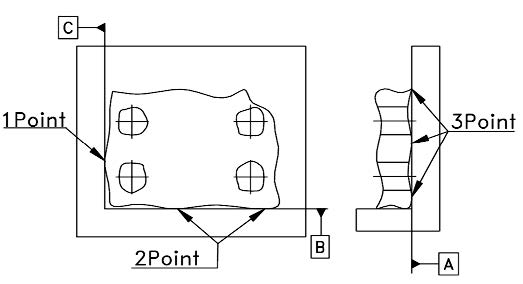

قانون سه – دو – یک :

ﺩﺭ ﺻﻮﺭﺗﻴﻜﻪ ﻗﻄﻌﻪ ﭘﺮﺳﻲ ﻳﺎ ﺳﻄﺢ ﺗﺰﺭﻳﻖ ﺷﺪﻩ ﭘﻼﺳﺘﻴﻚ ﻭ ﻳﺎ ﻣﺠﻤﻮﻋﻪ ﻗﻄﻌﺎﺕ ﻣﺨﺘﻠﻒ ﺑﺎﺷﺪ ﻛﻪ ﺑﺮﺍﻱ ﻛﻨﺘﺮﻝ ﻧﻴﺎﺯ ﺑﻪ ﮔﺮﻓﺘﻦ 6ﺩﺭﺟﻪ ﺁﺯﺍﺩﻱ ﺗﻮﺳﻂ ﺳﻪ ﺳﻄﺢ ﺑﺎﺷﺪ، ﺑﺮﺍﻱ ﺟﻠﻮﮔﻴﺮﻱ ﺍﺯ ﺧﻄﺎ ﻱ ﺗﻜﺮﺍﺭ ﭘﺬﻳﺮﻱ ﻃﺮﺍﺡ ﻗﻄﻌﻪ ﻧﻘﺎﻃﻲ ﺭﺍ ﺑﺮﺍﻱ ﺳﻄﻮﺡ ﻧﺸﺴﺖ ﻗﻄﻌﻪ ﻣﺸﺨﺺ ﻣﻴﻨﻤﺎﻳﺪ ﻛﻪ ﺳﺎﻳﺰ ﻭ ﻣﻮﻗﻌﻴﺖ ﺳﻄﻮﺡ ﺗﻤﺎﺳﻲ ﻧﻤﺎﻳﺶ ﺩﺍﺩﻩ ﺷﺪﻩ ﻣﻴﺒﺎﻳﺴﺖ ﺗﻮﺳﻂ ﻃﺮﺍﺡ فیکسچر کنترلی ﺑﺎ ﺩﻗﺖ ﮔﺮﻓﺘﻪ ﺷﻮﺩ.

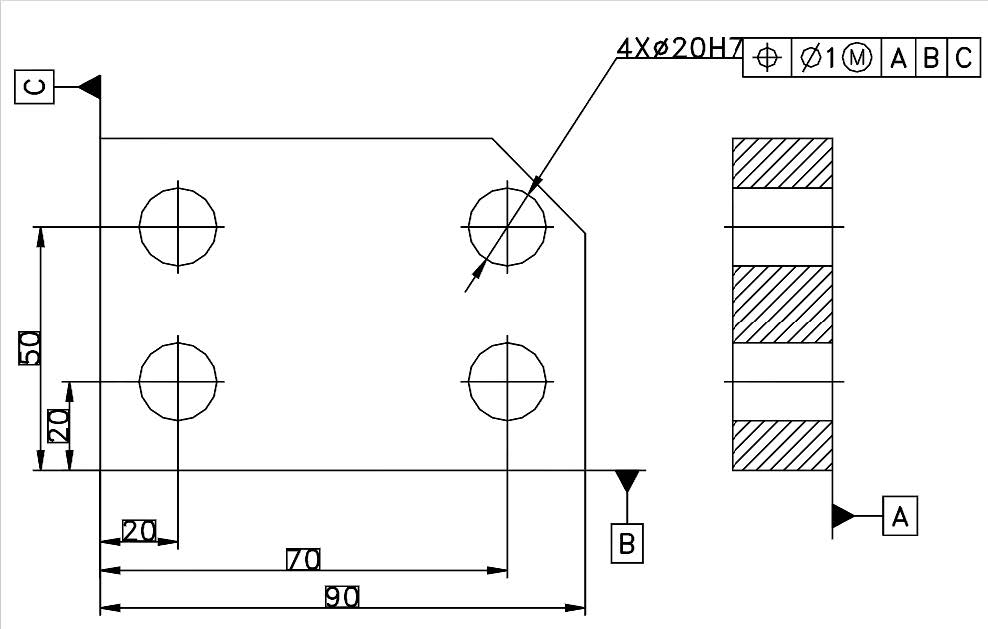

موقعیت دهی قطعه روی ابزار کنترل با استفاده از 3 سطح و اولویت مبنا ها

- قرارگیری حداقل سه نقطه روی سطح A

- قرارگیری حداقل دو نقطه روی سطح B

- قرارگیری حداقل یک نقطه روی سطح C

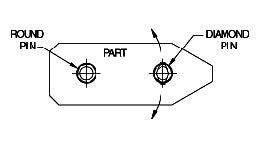

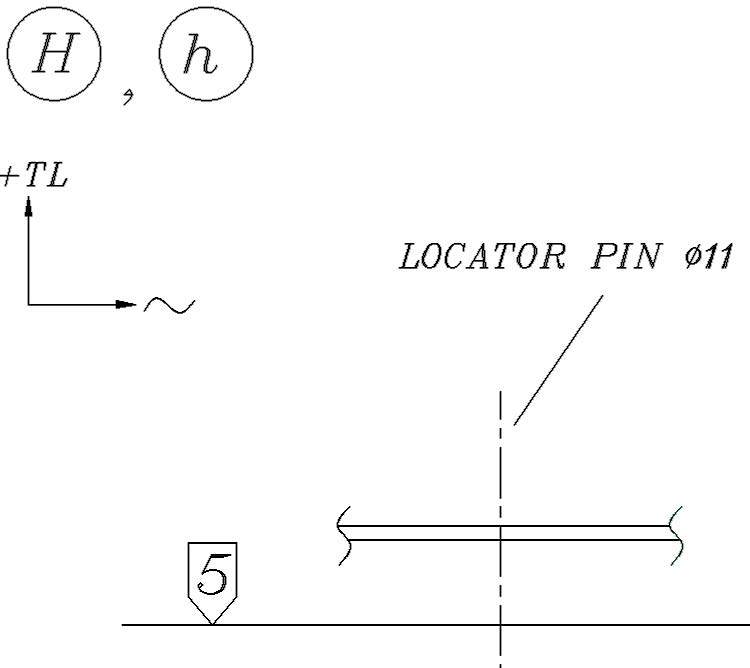

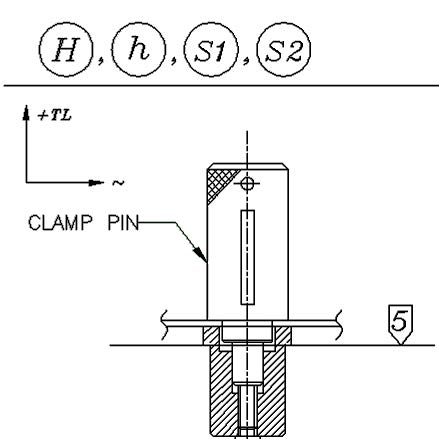

گرفتن 6 درجه آزادی قطعه با استفاده از دو محور و یک سطح

برای گرفتن 6 درجه آزادی قطعه میتوان از دو محور و یک سطح استفاده کرد. به این ترتیب سه درجه آزادی قطعه با استفاده از یک سطح گرفته میشود.

- دو درجه آزادی توسط یک محور گرفته شود.

- و یک درجه آزادی توسط محور دوم گرفته میشود.

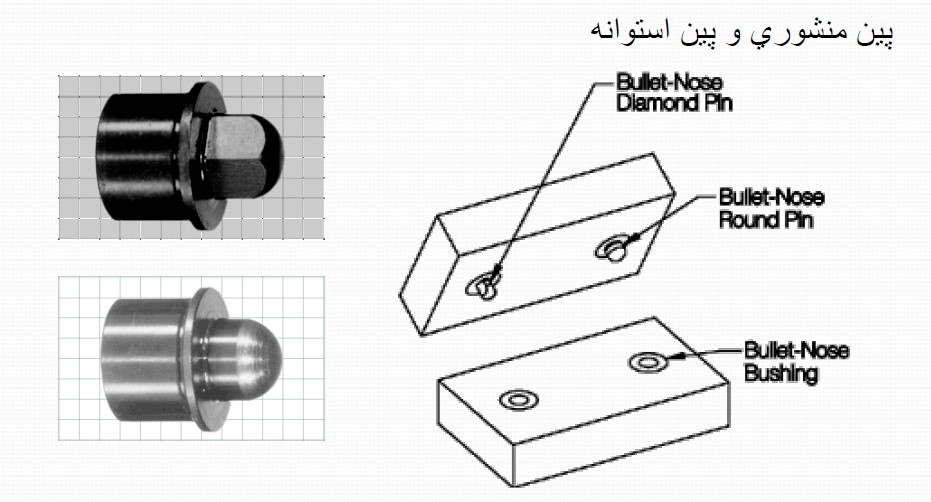

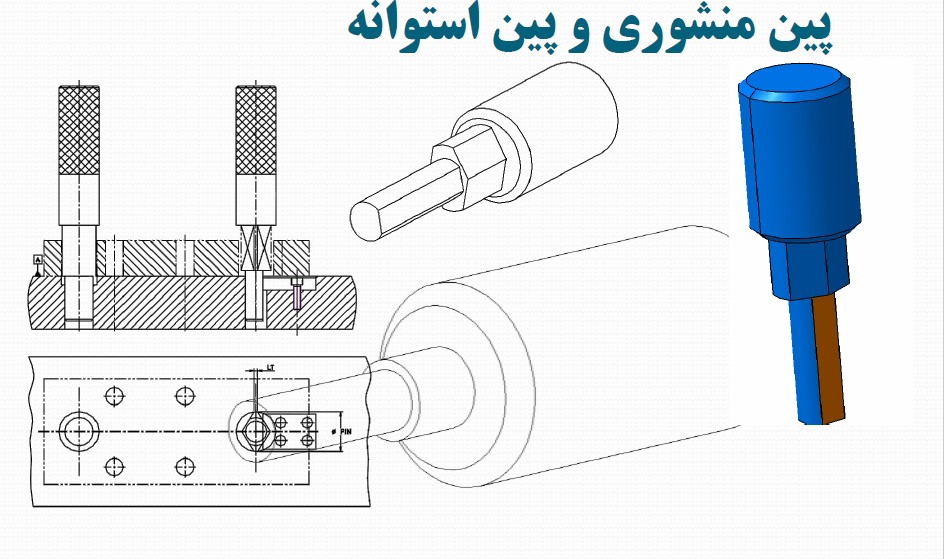

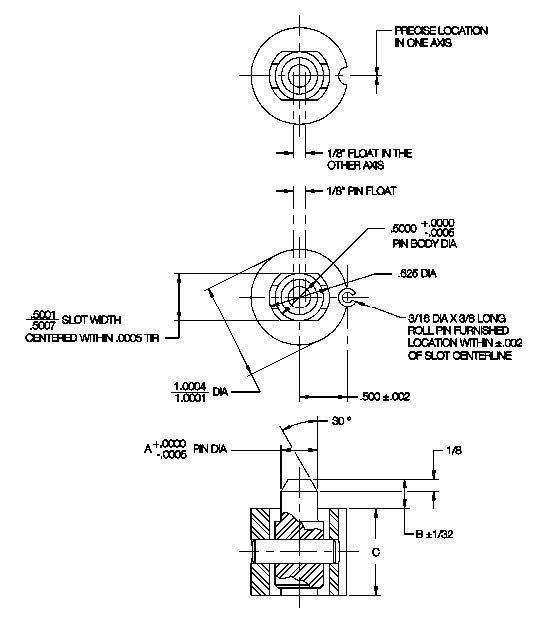

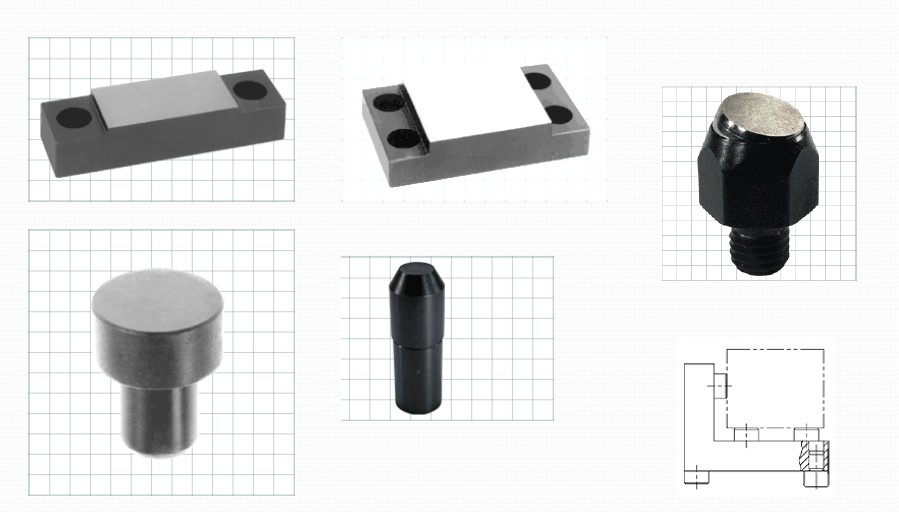

پین منشوری و پین استوانهای

برای موقعیت دهی قطعه در فیکسچر کنترلی توسط پین موقعیت دهنده دو طرفه میتوان از پین بازیگر مطابق با شکل ذیل استفاده نمود:

شکل پین موقعیت دهنده دو طرفه زیر مطابق با پین چهار طرفه میباشد و سایز بعد بزرگتر بوش SLOT مطابف با تلرانس موقعیت محور تا محور سوراخهای مبنا در نظر گرفته میشود.

از آنجا که پس ا زگرفتن موقعیت دهنده محور 4 طرفه تنها یک راستا جهت ﺟﻠﻮﮔﻴﺮﻱ ﺍﺯ ﺩﻭﺭﺍﻥ ﻣﻮﺭﺩ ﻧﻴﺎﺯ ﺍﺳﺖ ﻭ ﻣﺤﻮﺭ ﻣﺨﺘﺼﺎﺕ ﻧﻴﺰ ﻣﻄﺎﺑﻖ ﺑﺎ ﻣﺤﻮﺭ ﻣﻮﻗﻌﻴﺖ ﺩﻫﻨﺪﻩ ﺩﻭ ﻃﺮﻓﻪ ﺍﻳﺠﺎﺩ ﻣﻴﺸﻮﺩ ﺟﺎﺑﺠﺎﺋﻲ ﻣﺤﻮﺭ ﻣﻮﻗﻌﻴﺖ ﺩﻫﻨﺪﻩ ﺩﻭ ﻃﺮﻑ ﺑﻪ ﺻﻮﺭﺕ ﺯﺍﻭﻳﻪ ﺍﻱ ﺑﺎﻋﺚ ﺧﻄﺎ ﺩﺭﺍﻧﺪﺍﺯﻩ ﮔﻴﺮﻱ ﻭ ﺗﻮﻟﻴﺪ ﺧﻮﺍﻫﺪ ﺷﺪ

.

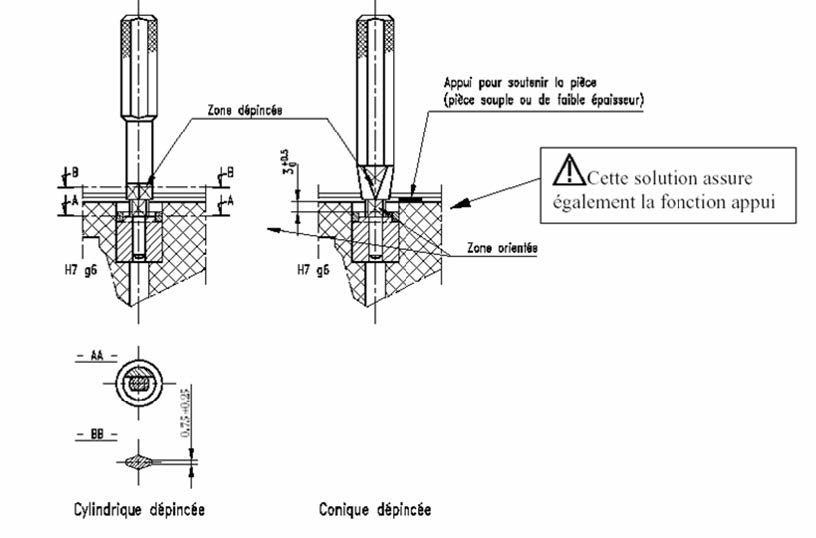

گرفتن 6 درجه آزادی قطعه با استفاده از دو محور و یک سطح در حالت RFS

در این حالت پین موقعیت دهنده 4 طرفه به صورت مخروطی و پین موقعیت دهنده 2 طرفه به صورت مخروط منشوری یا پین مخروطی بازیگر استفاده میشود.

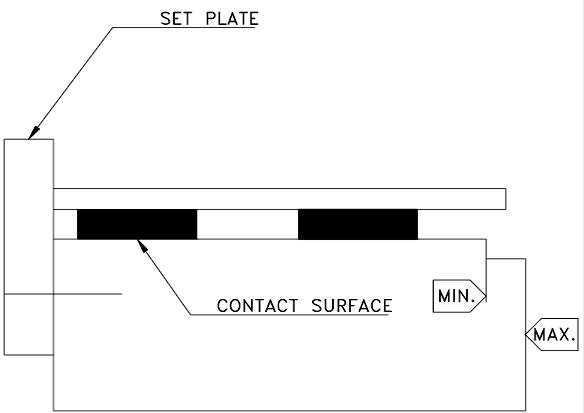

نکاتی در مورد سطوح تماس Contact Surface

- در صورتی که سطح مبنا دارای سطح فرم دار با CURVE بیشتر از 250 میلیمتر باشد، سطح مبنا در فیکسچر کنترلی و پانل گیج میتوان از Contact Surface تخت استفاده نمود.

- برای گرفتن دیواره های قطعه میتوان از سطوح صفحه ای SET PLATE استفاده نمود.

- در صورتی که هدف طراح مبنا گیری سطوح دیواره به صورت خطی باشد، میتوان از پین SET PLATE استفاده نمود.

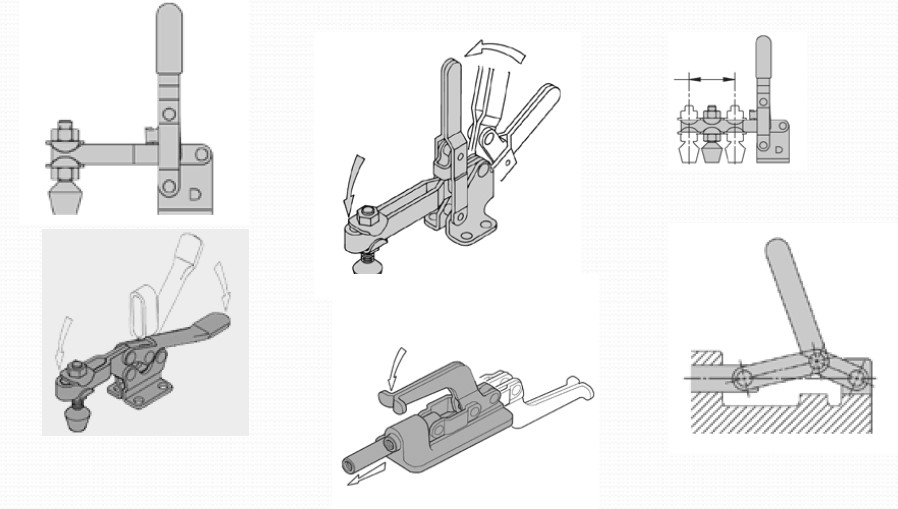

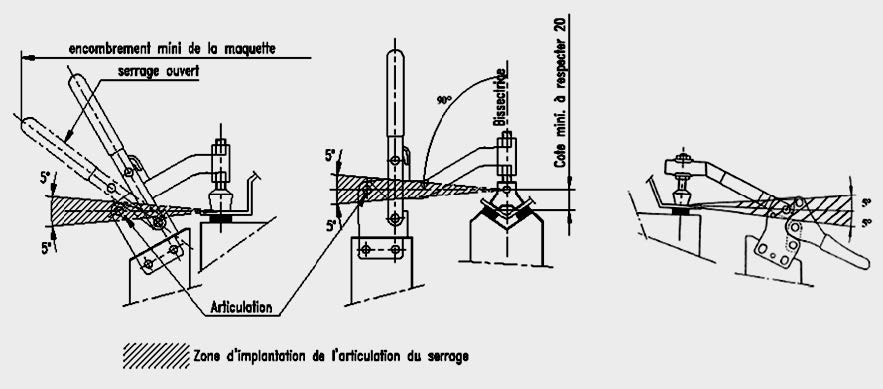

3- گیره بندی قطعه روی ابزار کنترل (Clamping)

نکات مربوط به طراحی چیدمان گیره ها

- نیروی گیره بندی باید به صورتی در نظر گرفته شود که از حرکت قطعه و جدا شدن از مبنا های فیکسچر کنترلی جلوگیری شود.

- نیروی گیره بندی نباید باعث تغییر فرم قطعه روی پانل گیج و فیکسچر کنترلی گردد.

- بازوی گیرههای نیوتنی باید در مرکز سطوح Contact Surface قرار داشته باشد.

- گیره بندی باید به صورتی باشد که در لحظه گیره بندی عمود بر سطح تماس باشد.

- در طراحی BASE باید توجه نمود که گیره در حالت باز باید در محدوده BASE قرار داشته باشد.

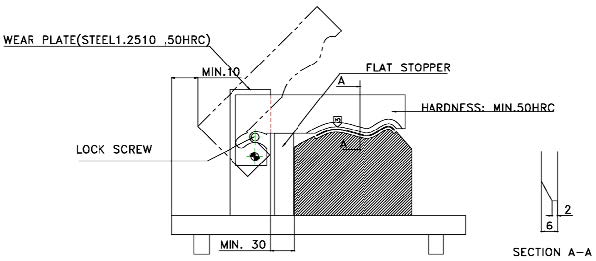

شکل – کنترل فرم قطعه توسط تمپلیت (TEMPLATE)

4- اندازه گیری قطعه روی ابزار کنترل (Controlling)

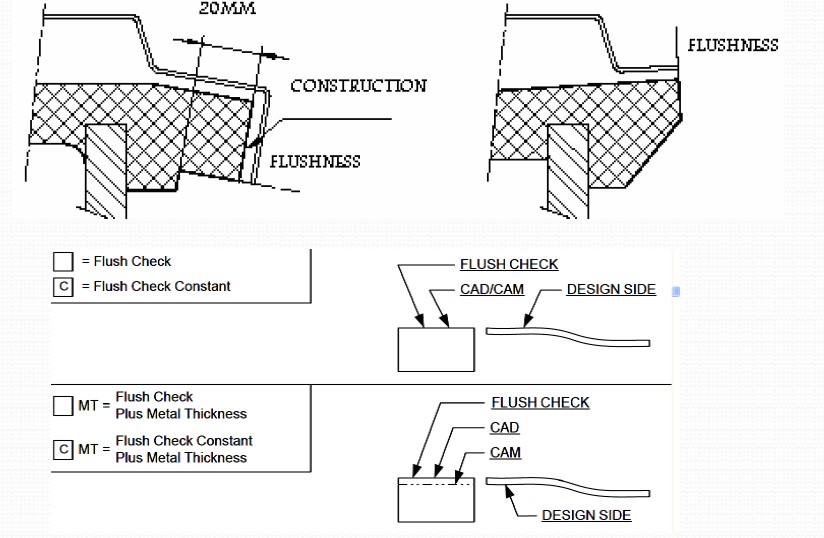

- کنترل هم سطحی و فواصل (Gap & Step)

- همه اجزاء کنرتل باید با سطح قطعه هم سطح باشند به استثناء کنترلهای هم سطحی که ممکن است در حدود 15 درجه BASE تعامد داشته باشند.

- محل کنترل هم سطحی باید حداقل 20 میلیمتر و در صورت امکان 30 میلیمتر سطح صاف داشته باشد.

- محل کنترل هم سطحی برای کنترل های لبه ها باید30 میلیمتر سطح صاف داشته باشند.

- حداقل ضخامت المانهای کنترلی 50 میلیمتر یا بیشتر باشد.

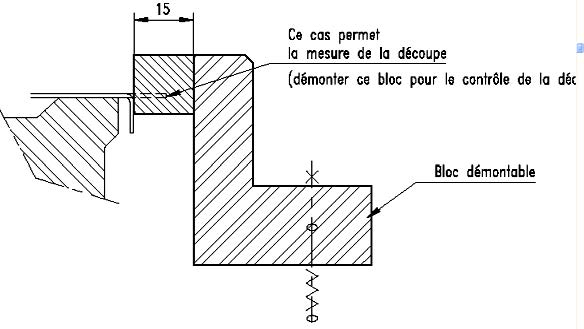

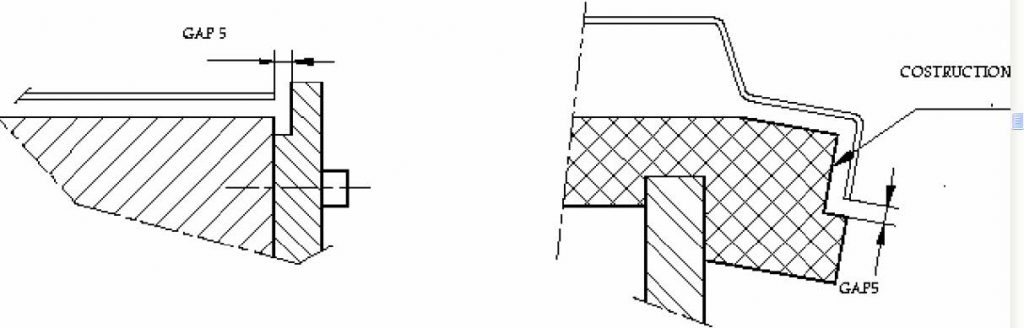

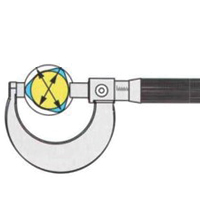

برای کنترل لبه تریم (کانتور) با استفاده از Gap بین قطعه و فیکسچر کنترلی یا پانل گیج و استفاده از ابزارهای اندازهگیر مانند گپ سنج (خط کش مثلثی) TAPER GAUGE میتوان با دقت 0.1 اندازه گیری نمود.

برای کنترل لبه تریم قطعه در قطعات پرسی عموما از Gap 5 میلیمتر استفاده میشود.

شکل – کنترل لبه تریم توسط Gap

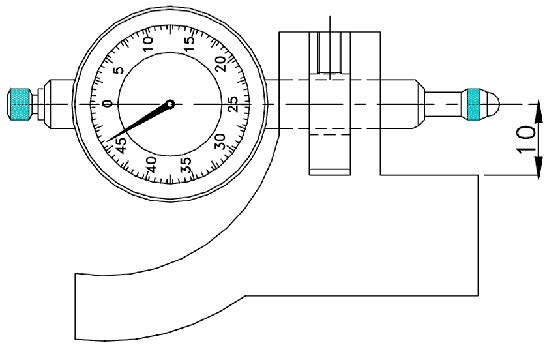

برای کنترل لبه تریم قطعه توسط سطح فلاش FLUSHNESS می توان از گیج های ساعتی استفاده نمود.

سطح کنترلیFLUSH عموما بین 20 تا 30 میلیمتر ماشینکاری میشود.

کنترل لبه تریم قطعه به صورت چشمی (SIGHT CHECK)

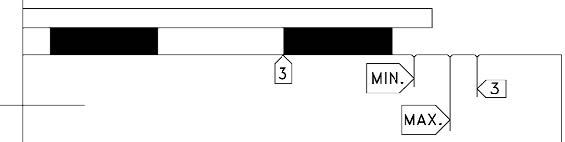

برای کنترل لبه تریم (کانتور قطعه) به صورت چشمی برای قطعاتی که مقدار تلرانس تریم قطعه بالاتر از 2 میلیمتر باشد از خطوط اسکرایب SCRIBE باند تلرانس استفاده میگردد. در این حالت یک خط در حالت ماکزیمم و یک خط در حالت مینیمم روی سطح پانل گیج فیکسچر کنترلی ایجاد میگردد. طبق این حالت لبه تریم قطعه میبایست بین خطوط مینیمم و ماکزیمم قرار داشته باشند.

در صورتیکه لبه تریم قطعه از ماکزیمم اندازه بزرگتر شده باشد، امکان اندازه گیری و اصلاح قالب وجود دارد. بنابراین با استفاده از یک خط دیگر به اندازه 3 میلیمتر از خط نامی قطعه میتوان اندازه گیری را با استفاده از خط 3 انجام داد.

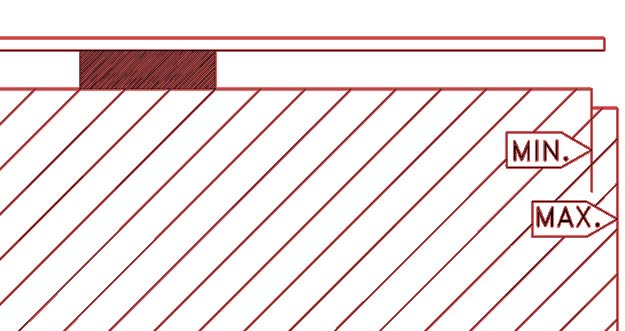

اندازه گیری لبه تریم به صورت چشمی و استفاده از سطح ماکزیمم

در این حالت با استفاده از سطوح مینیمم و ماکزیمم میتوان به صورت چشمی اندازه گیری را انجام نمود و در صورتیکه قطعه بزرگتر از اندازه ماکریمم باشد همانند سطح فلاش از سطح ماکزیمم با استفاده از ساعت اندازه گیری مقدار انحراف را قرائت نمود.

– اندازه گیری لبه تریم به صورت چشمی

3شکل – اندازه گیری لبه تریم به صورت چشمی

کنترل تلرانس پروفیل سطح و خط با استفاده از GAP و FLUSH

همانطور که در شکل زیر مشاهده میگردد، برای کنترل تلرانس پروفیل خط (لبه تریم قطعه) از GAP گپ 5 میلیمتر و برای کنترل تلرانس پروفیل سطح قطعه (فرم) با استفاده از سطح فلاش (FLUSH) استفاده میگردد.

کنترل تلرانس پروفیل سطح و خط با استفاده از GAP & STEP

در صورتیکه سطح دارای سطوح فرم دار و CURVE بین 100-200 میلیمتر باشد، سطح فلاش میبایست نسبت به سطح گپ 3 یا 5 میلیمتر عمود باشد. در این حالت از لبه قطعه به فاصله 5 میلیمتر به لبه قطعه سطحی عمود بر سطح گپ ایجاد میگردد.

شکل – کنترل تلرانس پروفیل سطح و خط با استفاده از GAP & STEP

کنترل تلرانس پروفیل سطح و خط با استفاده از GAP & STEP

در صورتیکه مقدار CURVE کمتر از 100 میلیمتر باشد، میبایست از سطوح مسطح هم اندازه ابعاد پایه ساعت استفاده نمود.

– کنترل تلرانس پروفیل سطح و خط با استفاده از GAP & STEP

کلیات طراحی فیکسچر کنترلی

- در طراحی فیکسچر کنترلی؛ استراکچر باید به اندازه ای (سایزی) ساخته شود که ابزارهای گیره بندی و سایر اجزاء ابزارهای کنترل در حالت باز از پیرامون استراکچر آویزان نباشند.

- باید فضای کافی برای نصب ابزارهای قابل تعویض، تجهیزات بازرسی و پلاک شناسایی روی استراکچر فراهم شود.

- ارتفاع استراکچر برای بازرسی به طور میانگین 1000 میلیمتر از سطح زمین تعیین شود.

- تمام پایه های استراکچرها باید دارای مکانیزم تراز بندی باشند. (مانند پیچ های تراز بند)

- جنس پایه های استراکچرهای تولید شده با آلومینیوم ریختگی یا آلیاژی UNIFONT 90 با سختی 74 درجه برینل باشد.

- تنش تسلیم استراکچر آلومینیومی 2400 bar و تنش کششی آن 2500 bar میباشد.

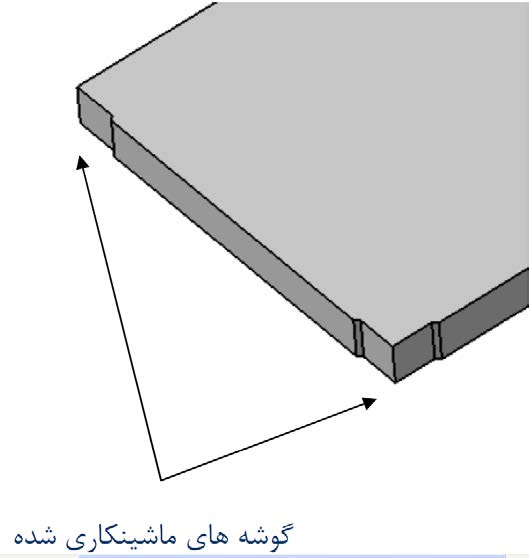

- همه استراکچرهای فیکسچر کنترلی باید 2 گوشه ماشینکاری شده داشته باشند. (برای تنظیمات ماشین CNC , CMM )

- کلیه استراکچرهای فولادی فیکسچر کنترلی (CK45) باید تنش زدایی شوند.

- کلیه استراکچرهای آلومینیومی فیکسچر کنترلی باید نرمالایز شده باشند.

مشخصات استراکچرهای صفحه ای

| ابعاد بر حسب میلیمتر | ضخامت بر حسب میلیمتر |

| 200 در 200 | 25 |

| 200 در 300 | 25 |

| 200 در 400 | 25 |

| 200 در 500 | 25 |

| 300 در 300 | 25 |

| 300 در 400 | 25 |

| 200 در 500 | 25 |

| 400 در 400 | 25 |

| 400 در 500 | 25 |

| 500 در 500 | 25 |

- سه گوشه استراکچرهای صفحه ای برای منابع ماشینکاری و CMM به طول 30 میلیمتر فرزکاری میشوند.

- کلیه استراکچرهای صفحه ای باید دارای پایه هایی به قطر 20 تا 25 میلیمتر باشند.

- سختی استراکچرهای فولادی حداقل 50 درجه راکول میباشد.

مشخصات استراکچرهای ریختگی (تیپ 1)

- ارتفاع پایه در استراکچرهای ریختگی تیپ اول؛ 30 میلیمتر میباشد.

- ابعاد پایه در استراکچرهای ریختگی 100 در 100 میلیمتر میباشد.

- ضخامت دیواره های خارجی و دیواره های تقویتی، 15 میلیمتر میباشد.

- در استراکچرهای ریختگی (تیپ 1)، قسمت حمل با لیفتراک از زیر دیواره بیرونی کم میشود.

مشخصات استراکچرهای ریختگی (تیپ 2 و 3)

ضخامت دیواره های خارجی در استراکچرهای ریختگی(تیپ 2 و 3)، 20 میلیمتر میباشد.

ضخامت دیواره های تقویتی در استراکچرهای ریختگی(تیپ 2 و 3)، 20 میلیمتر میباشد.

ارتفاع استراکچر در استراکچرهای ریختگی (تیپ 2 و 3)؛ 200 میلیمتر میباشد.

در هر چهر گوشه صفحه بالایی استراکچرهای ریختگی قسمتی به ابعاد 100 در 100 در 15 میلیمتر برای تعبیع حلقه حمل و نقل با لیفتراک ضروری است.

وسایل حمل و نقل فیکسچر کنترلی

تعبیه وسایل جابجای فیکسچر کنترلی با توجه به جدول ذیل صورت میگیرد:

| نوع چرخ | چرخ حمل و نقل / قطر | محل عبور شاخک لیفتراک | فلاب حمل / سایز | دسته حمل و نقل / تعداد | وزن C/F (Kg) |

| ندارد | ندارد | ندارد | ندارد | دارد / 2 عدد | کمتر از 30 |

| هر چهار عدد گردان و دو عدد مجهز به قفل | دارد / 75 میلیمتر | ندارد | ندارد | دارد / 4 عدد | بین 30 تا 50 |

| “ | دارد / 150 میلیمتر | “ندارد | دارد / M12 | ندارد | بیشتر از 50 کیلو و سایز 1000 میلیمتر |

| “ | دارد / 200 میلیمتر | دارد | دارد / M16 | ندارد | بیشتر از 1000 میلیمتر |

- برای استراکچرهای بین 25 تا 50 کیلوگرم از دو عدد یا یک جفت دستگیره استفاده میشود.

- مرکز تا مرکز فاصله شیارها = نصف طول کلی استراکچر

- مرکز تا مرکز نیم دایره هر کدام ا زشیارها = یک چهارم طول کلی استراکچر

- ارتفاع شیار (SLOT) حمل با لیفتراک در استراکچرهای ریختگی حداقل 100 میلیمتر باشد.

- برای فیکسچر های کنترلی سنگین تر از 30 کیلوگرم در چهار گوشه استراکچر از حلقه های حمل و نقل پیچی استفاده میگردد.

- حلقه های حمل و نقل باید قابلیت حمل حداکثر وزن فیکسچر بعلاوه 25% وزن فیکسچر را داشته باشد.

- اندازه قلاب حمل و نقل باید به گونه ای باشد که در هنگام حمل و نقل با حداکثر وزن و زاویه کششی 60 درجه، قلاب از حلقه خارج نشود.

- اندازه قلاب حمل و نقل باید در کنار سوراخ تعبیه وسایل حمل و نقل روی استراکچر نشان داده شود.

مشخصات جنس استراکچر فیکسچر کنترلی

عناصر تشکیل دهنده آلیاژ UNIFONT 90 بر حسب درصد عبارتند از :

| Ti | Zn | Mg | Mn | Cu | Fe | Si |

| 0.15 | 9-10 | 3.3-5 | 0.05 | 0.01 | 0.15 | 8.5-9.3 |

فرمول شیمیایی آلیاژ UNIFONT 90 عبارتند از :

AlZn10Si8Mg

مطالب زیر را حتما مطالعه کنید

دوره های آموزشی مرتبط

انطباقات

دینامیک خودرو با Adams Car

طراحی و تحلیل سازه های جوشکاری در سالیدورکس

12 پروژه کاربردی در نرم افزار آدامز (Adams)

آموزش کتیا مقدماتی

1 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

سلام رفرنس های این مقاله ذکر نشده؟