راهنمای کامل فولادهای پرکاربرد در بازار ایران

فولادهای پرکاربرد در ایران

این مقاله، راهنمای جامعی برای ۷۰ نوع فولادهای پرکاربرد در بازار ایران ارائه میدهد که شامل اطلاعاتی در خصوص ترکیب شیمیایی (عناصری مانند کربن، منگنز، کروم و نیکل)، استانداردهای مربوط به هر فولاد (مانند DIN)، و همچنین فرآیندهای عملیات حرارتی مورد نیاز نظیر دماهای فورجینگ، آنیلینگ و سختکاری به همراه محیط خنککاری مناسب (روغن، آب، هوا یا حمام نمک) است. متن، کاربردهای رایج هر نوع فولاد را در صنایع مختلف ایرانی مانند خودروسازی، ماشینسازی، نفت و گاز، و صنایع غذایی شرح میدهد و اهمیت انتخاب صحیح فولاد بر اساس خواص مکانیکی، شرایط عملیاتی و ملاحظات اقتصادی را برجسته میکند. همچنین به چالشهای بازار فولاد در ایران (مانند نوسانات نرخ ارز و تحریمها) و راهکارهای تامین پایدار اشاره دارد و فولادها را در دستههای اصلی نظیر فولادهای کربن، آلیاژی (ابزار سردکار، گرمکار، تندبر)، فنر، نسوز و زنگ نزن طبقهبندی میکند.

فهرست مطالب

قلب تپنده صنعت ایران: راهنمای جامع فولادهای پرکاربرد در بازار ایران، از انتخاب تا دسترسی و کاربرد

در دنیای مدرن امروز، جایی که آسمانخراشها سر به فلک کشیدهاند، پلهای عظیم رودخانهها را در آغوش میکشند، خودروها با سرعت بر جادهها میتازند و پیچیدهترین ماشینآلات صنعتی به فعالیت مشغولاند، یک عنصر بیادعا، اما بینهایت قدرتمند، در قلب تمام این شگفتیهای مهندسی میتپد: فولاد. این آلیاژ شگفتانگیز آهن و کربن، بیش از یک فلز ساده است؛ فولاد نبض حیات صنایع، رگهای حیاتی اقتصاد و ستون فقرات توسعه و پیشرفت هر جامعهای محسوب میشود. در ایران، با تاریخی غنی در صنعت و معدن، نقش فولاد بیش از پیش حیاتی است و شناخت دقیق انواع آن، از جمله “۷۰ فولاد پرکاربرد” که شریانهای صنایع ما را تشکیل میدهند، برای هر مهندس، طراح، صنعتگر و حتی دانشجویی که سودای ساختن فردایی بهتر را در سر دارد، از اهمیت ویژهای برخوردار است.

اما دنیای فولاد، دریایی عمیق و پر رمز و راز است. تنوع بینظیر گریدها، تفاوت در ترکیبات شیمیایی، خواص مکانیکی متنوع، و هزاران کاربرد گوناگون، انتخاب فولاد مناسب را به یک چالش پیچیده تبدیل کرده است. این مقاله، چراغ راه شما در دالانهای پیچیده دنیای فولاد است. ما در این راهنمای جامع و بیسابقه، نه تنها به معرفی ۷۰ نوع فولاد پرکاربرد در بازار ایران خواهیم پرداخت، بلکه عمیقاً به ماهیت آنها، دستهبندیهای شگفتانگیزشان، کاربردهای کلیدی و صنایع هدف، معیارهای هوشمندانه انتخاب، و همچنین وضعیت بازار و نحوه دسترسی به آنها در ایران خواهیم پرداخت. هدف ما این است که شما را با دانشی عمیق و کاربردی در این حوزه تجهیز کنیم تا بتوانید آگاهانهترین تصمیمها را در پروژههای صنعتی خود اتخاذ کرده و به قلب تپنده صنعت ایران، یعنی فولاد، اشراف کامل یابید. با ما همراه باشید تا سفر شگفتانگیز خود را در دنیای بیکران فولاد آغاز کنیم.

بخش ۱: فولاد: مادهای فراتر از یک فلز

فولاد، آلیاژی است عمدتاً از آهن و کربن، که با افزودن عناصر آلیاژی دیگر میتوان خواص آن را به شکلی حیرتانگیز دگرگون کرد. کربن، اصلیترین عنصر آلیاژی در فولاد است که حتی مقادیر اندک آن (تا حدود ۲ درصد وزنی)، تاثیر شگرفی بر استحکام و سختی آهن میگذارد. اگرچه آهن خالص نرم و چکشخوار است، اما با ترکیب آن با کربن و سایر عناصر، فولاد تبدیل به مادهای با سختی، استحکام، چقرمگی و مقاومت به سایش بینظیر میشود که آن را برای هزاران کاربرد صنعتی ایدهآل ساخته است.

تاریخچه فولاد، خود روایتگر سیر تکامل بشر است. از کورههای باستانی که آهن را به فولاد خام تبدیل میکردند تا کورههای قوس الکتریکی و القایی مدرن، فولاد همواره در مرکز انقلابهای صنعتی قرار داشته است. اختراع روش بسمر، کوره روباز و سپس فرایندهای نوین متالورژی، تولید انبوه فولاد را ممکن ساخت و راه را برای ساخت سازههای عظیم، ماشینآلات پیشرفته و توسعه زیرساختهای صنعتی هموار کرد.

مزایای منحصربهفرد فولاد که آن را بیرقیب ساخته است:

- استحکام بالا در برابر وزن: فولاد، در مقایسه با بسیاری از مواد دیگر، استحکام فوقالعادهای دارد که امکان ساخت سازههای سبکتر و در عین حال مستحکمتر را فراهم میکند.

- قابلیت شکلپذیری و ماشینکاری: با وجود استحکام بالا، بسیاری از گریدهای فولاد قابلیت شکلدهی، جوشکاری و ماشینکاری عالی دارند که فرآیندهای تولید را تسهیل میکند.

- مقاومت به ضربه و خستگی: فولاد میتواند بارهای ضربهای و بارهای تکراری (خستگی) را به خوبی تحمل کند، که برای قطعات متحرک و سازههای دینامیکی حیاتی است.

- تنوع خواص بینظیر: با تغییر درصد کربن و افزودن عناصر آلیاژی مانند کروم، نیکل، مولیبدن، وانادیم و منگنز، میتوان خواص فولاد را در دامنهای وسیع تنظیم کرد و آن را برای کاربردهای بسیار خاص بهینه ساخت.

- قابلیت بازیافت بالا: فولاد یکی از قابلبازیافتترین مواد روی کره زمین است و میتوان آن را بارها و بارها بدون افت کیفیت بازیافت کرد که این ویژگی، آن را به مادهای پایدار و سازگار با محیط زیست تبدیل میکند.

در فایل ضمیمه “۷۰ فولادهای پرکاربرد در بازار ایران” که در دست داریم، مجموعهای از فولادها گردآوری شدهاند که نمایانگر طیف وسیعی از نیازهای صنعتی کشور ما هستند. این ۷۰ فولاد، از فولادهای ساده کربنی گرفته تا فولادهای آلیاژی پیچیده و فولادهای زنگ نزن، همگی نقش کلیدی در صنایع مختلف ایران ایفا میکنند و آشنایی با آنها، گام اول برای ورود به دنیای حرفهای متالورژی و مهندسی مواد است.

بخش ۲: دستهبندی جامع فولادها: معماری دقیق دنیای آلیاژها

برای درک بهتر فولادها، نیاز به یک دستهبندی منطقی و جامع داریم. فولادهای موجود و پرکاربرد در بازار ایران را میتوان بر اساس ترکیبات شیمیایی، کاربردهای اصلی، و نحوه پاسخگویی به عملیات حرارتی به گروههای اصلی تقسیم کرد. در ادامه، به بررسی تفصیلی هر یک از این دستهها، با تمرکز بر فولادهای ۷۰ گانه موجود در فایل ضمیمه و خواص و کاربردهای آنها در بازار ایران میپردازیم.

۲.۱. فولادهای کربن (Carbon Steels): ستون فقرات ارزانقیمت و پرکاربرد

فولادهای کربن، رایجترین و اقتصادیترین انواع فولاد هستند که ترکیب اصلی آنها آهن و کربن است، با مقادیر اندکی از عناصر دیگر مانند منگنز، سیلیسیم، گوگرد و فسفر. درصد کربن در این فولادها عامل تعیینکننده اصلی خواص مکانیکی آنهاست.

-فولادهای کم کربن (Low Carbon Steels):

-

- تعریف و ویژگیها: این فولادها معمولاً حاوی کمتر از ۰.۲۵ درصد کربن هستند. مشخصه اصلی آنها، قابلیت جوشکاری بسیار خوب، شکلپذیری عالی (به دلیل نرمی)، و چقرمگی بالاست. سختی و استحکام آنها نسبتاً پایین است.

- فولادهای پرکاربرد از فایل ضمیمه فولادهای پرکاربرد در ایران:

- St37 (یا S235JR در استاندارد EN): یکی از پرمصرفترین فولادهای ساختمانی در ایران است. این فولاد به دلیل قابلیت جوشکاری و شکلپذیری بالا، به وفور در ساخت اسکلت ساختمانها، پروفیلها، میلگردها، صفحات و ورقهای ساختمانی به کار میرود. مقاومت کششی آن حدود ۳۷۰ مگاپاسکال است. در فایل ضمیمه به کاربرد آن برای “قطعات ساختمانی” و “ورقهای ساختمانی” اشاره شده است.

- St52 (یا S355JR در استاندارد EN): این فولاد دارای حدود ۰.۲۰ تا ۰.۲۵ درصد کربن و مقداری منگنز است که استحکام تسلیم و کششی بالاتری نسبت به St37 دارد (حدود ۵۲۰ مگاپاسکال مقاومت کششی). St52 به دلیل استحکام بالاتر و قابلیت جوشکاری مناسب، در ساخت سازههای سنگینتر، پلها، ماشینآلات صنعتی، قابها و شاسی خودروهای سنگین استفاده میشود. در فایل ضمیمه، کاربردهای مشابهی برای این فولاد ذکر شده است.

- عملیات حرارتی: معمولاً عملیات حرارتی خاصی برای افزایش سختی روی این فولادها انجام نمیشود و بیشتر به صورت نرماله یا آنیل شده استفاده میشوند.

+فولادهای کربن متوسط (Medium Carbon Steels):

-

- تعریف و ویژگیها: حاوی ۰.۲۵ تا ۰.۶۰ درصد کربن هستند. این فولادها استحکام و سختی بیشتری نسبت به فولادهای کم کربن دارند و قابلیت عملیات حرارتی (سختکاری و تمپرینگ) در آنها وجود دارد.

- فولادهای پرکاربرد از فایل ضمیمه فولادهای پرکاربرد در ایران:

- Ck45 (یا ۱.۱۷۳۰ در استاندارد DIN): یکی از شناختهشدهترین فولادهای کربن متوسط در بازار ایران است. این فولاد با حدود ۰.۴۵ درصد کربن، پس از سختکاری و تمپرینگ، به سختی و استحکام بالایی دست مییابد و مقاومت به سایش مناسبی دارد. کاربرد آن در ساخت میل لنگ، شفت، چرخ دنده، میل بادامک، محورها و سایر قطعات ماشینسازی که نیاز به استحکام و سختی سطح دارند، بسیار گسترده است. فایل ضمیمه نیز به کاربردهای مشابهی اشاره کرده است.

- Mo40 (یا ۴۲CrMo4 در استاندارد DIN): یک فولاد کربن متوسط آلیاژی است که با افزودن مولیبدن و کروم، استحکام و چقرمگی آن به طرز چشمگیری افزایش یافته است. این فولاد پاسخ خوبی به عملیات حرارتی میدهد و پس از سختکاری و تمپرینگ، خواص مکانیکی بسیار عالی پیدا میکند. کاربردهای آن شامل ساخت شفتهای سنگین، میل لنگ، چرخ دنده، میلههای اتصال، قطعات تحت بار دینامیکی بالا و قالبهای پلاستیک است. در فایل ضمیمه به Mo40 و کاربردهای آن در “قالبهای پلاستیک” و “قطعات تحت بار سنگین” اشاره شده است.

- عملیات حرارتی: سختکاری و تمپرینگ رایجترین عملیات حرارتی برای این فولادها هستند. در فایل ضمیمه نیز برای Ck45 و Mo40 دماهای سختکاری و محیطهای خنککاری (آب و روغن) ذکر شده است که نشاندهنده قابلیت بالای این فولادها در عملیات حرارتی است.

*فولادهای پرکربن (High Carbon Steels):

-

- تعریف و ویژگیها: حاوی بیش از ۰.۶۰ درصد کربن هستند. این فولادها بسیار سخت و مقاوم به سایش هستند، اما در عین حال تردی آنها افزایش مییابد و شکلپذیری کمتری دارند.

- فولادهای پرکاربرد از فایل ضمیمه فولادهای پرکاربرد در ایران:

- CK75 (یا ۱.۱۲۶۲ در استاندارد DIN): یک فولاد پرکربن با حدود ۰.۷۵ درصد کربن است که در گروه فولادهای فنر نیز قرار میگیرد. این فولاد پس از عملیات حرارتی، مقاومت به خستگی و خاصیت ارتجاعی بسیار خوبی پیدا میکند و برای ساخت انواع فنرها، تیغهها و ابزارهای دستی کوچک استفاده میشود.

- عملیات حرارتی: سختکاری و تمپرینگ برای دستیابی به سختی و خاصیت فنری مورد نظر ضروری است.

جدول ۱: خلاصهای از فولادهای کربن پرکاربرد از فایل ضمیمه فولادهای پرکاربرد در ایران و ویژگیهای آنها

| گرید فولاد (Symbol DIN) | نوع فولاد | درصد کربن تقریبی | خواص کلیدی | کاربردهای رایج (بر اساس فایل ضمیمه) | عملیات حرارتی (بر اساس فایل ضمیمه) |

| St37 (S235JR) | کم کربن | ۰.۱۵-۰.۲۵ | جوشپذیری عالی، شکلپذیری بالا | قطعات ساختمانی، ورقهای ساختمانی | – (معمولاً بدون سختکاری) |

| St52 (S355JR) | کم کربن | ۰.۲۵-۰.۳۰ | استحکام بالاتر، جوشپذیری خوب | سازههای سنگین، ماشینآلات صنعتی، شاسی خودرو | – (معمولاً بدون سختکاری) |

| Ck45 (۱.۱۷۳۰) | کربن متوسط | ۰.۴۵ | قابلیت سختکاری، استحکام و سختی خوب | میل لنگ، شفت، چرخ دنده، محورها | سختکاری (آب/روغن)، تمپرینگ |

| Mo40 (۴۲CrMo4) | کربن متوسط آلیاژی | ۰.۴۰ | استحکام بالا، چقرمگی خوب، پاسخ عالی به حرارتی | قالبهای پلاستیک، قطعات تحت بار سنگین | سختکاری (روغن)، تمپرینگ |

| CK75 (۱.۱۲۶۲) | پرکربن / فنر | ۰.۷۵ | مقاومت به خستگی، خاصیت ارتجاعی | فنرها، تیغهها، ابزارهای دستی | سختکاری، تمپرینگ |

۲.۲. فولادهای آلیاژی (Alloy Steels): شاهکارهای مهندسی با خواص ویژه

فولادهای آلیاژی، فولادهایی هستند که علاوه بر کربن، حاوی مقادیر قابل توجهی از یک یا چند عنصر آلیاژی دیگر (مانند کروم، نیکل، مولیبدن، وانادیم، تنگستن، منگنز، سیلیسیم) هستند. افزودن این عناصر به فولاد، باعث بهبود چشمگیر خواص مکانیکی، شیمیایی و حرارتی آن میشود و آنها را برای کاربردهای خاصی که فولادهای کربن قادر به پاسخگویی نیستند، مناسب میسازد.

۲.۲.۱. فولادهای ابزار (Tool Steels):

این فولادها برای ساخت ابزارها، قالبها و وسایلی که تحت تنشهای مکانیکی، سایش، ضربه و حرارت بالا قرار دارند، طراحی شدهاند. ویژگیهای اصلی آنها سختی بسیار بالا، مقاومت به سایش عالی، و توانایی حفظ سختی در دماهای بالا است.فولادهای ابزار نوعی از فولادهای پرکاربرد در ایران هستند.

-

- فولادهای ابزار سردکار (Cold Work Tool Steels): این فولادها برای کاربردهایی که در دمای محیط (بدون گرم شدن قابل توجه) انجام میشوند، مناسب هستند.

- Spk (یا ۱.۲۳۷۹ در استاندارد DIN): یکی از پرکاربردترین فولادهای ابزار سردکار در ایران است. این فولاد کروم-مولیبدن-وانادیم دارای مقاومت به سایش بسیار بالا، سختیپذیری عمقی عالی و پایداری ابعادی خوبی پس از عملیات حرارتی است. کاربرد آن در ساخت قالبهای برش (سنبه و ماتریس)، قالبهای خمکاری، ابزارهای فرمدهی، تیغههای برش، غلتکهای نورد سرد و ابزارهای اندازهگیری است. در فایل ضمیمه به کاربرد آن در “قالبهای برش” و “ابزارهای دقیق” اشاره شده است.

- Amutit S (یا ۱.۲۸۴۲ در استاندارد DIN): یک فولاد ابزار سردکار با خواص مشابه Spk اما با مقاومت به سایش و سختیپذیری کمی متفاوت. برای ساخت قالبهای پرس، ابزارهای برش، و قطعات دقیق استفاده میشود. در فایل ضمیمه، کاربرد آن در “قالبها” و “ابزارهای برش” ذکر شده است.

- ۱.۲۵۱۰ (یا O1 در استاندارد ASTM): یک فولاد ابزار سردکار سختشونده در روغن با پایداری ابعادی خوب. در ساخت ابزارهای برش کوچک، گیجها و قالبهای دقیق کاربرد دارد.

- فولادهای ابزار گرمکار (Hot Work Tool Steels): این فولادها برای کاربردهایی طراحی شدهاند که ابزار در دماهای بالا کار میکند و باید سختی خود را حفظ کند.

- H13 (یا ۱.۲۳۴۴ در استاندارد DIN): فولادی کروم-مولیبدن-وانادیم که به دلیل مقاومت عالی در برابر حرارت، حفظ سختی در دماهای بالا (قرمزی)، مقاومت به خزش و مقاومت به شوک حرارتی، بسیار محبوب است. کاربرد اصلی آن در ساخت قالبهای دایکاست (ریختهگری تحت فشار آلومینیوم و روی)، قالبهای فورج (آهنگری گرم)، ابزارهای اکستروژن، و قالبهای شیشه است. در فایل ضمیمه به کاربرد آن در “قالبهای دایکاست” و “قالبهای آهنگری” اشاره شده است.

- فولادهای ابزار تندبر (High Speed Steels – HSS): این فولادها توانایی حفظ لبه برش در سرعتهای بسیار بالا و در دماهای قرمز را دارند.

- SPK-R (یا ۱.۳۳۴۳ در استاندارد DIN – معادل M2): یکی از رایجترین فولادهای تندبر است که حاوی تنگستن، مولیبدن، کروم و وانادیم است. این فولاد دارای سختیپذیری بالا، مقاومت به سایش عالی و مقاومت به نرم شدن در دمای بالاست. کاربرد آن در ساخت متهها، فرزها، تیغ ارهها، قلاویزها و سایر ابزارهای برش با سرعت بالا است. فایل ضمیمه نیز به کاربرد آن در “ابزارهای برش” اشاره کرده است.

- فولادهای ابزار سردکار (Cold Work Tool Steels): این فولادها برای کاربردهایی که در دمای محیط (بدون گرم شدن قابل توجه) انجام میشوند، مناسب هستند.

۲.۲.۲. فولادهای عملیات حرارتی شونده (Heat Treatable Steels):

این فولادها با مقادیر مشخصی از عناصر آلیاژی (کروم، نیکل، مولیبدن) طراحی شدهاند تا پس از عملیات حرارتی مناسب (سختکاری و تمپرینگ)، به استحکام کششی، استحکام تسلیم و چقرمگی بسیار بالایی دست یابند.

-

- VCN150 (یا ۱.۶۵۸۲ در استاندارد DIN – ۳۴CrNiMo6): این فولاد نیکل-کروم-مولیبدن، یکی از بهترین فولادهای عملیات حرارتی شونده در بازار ایران است. VCN150 دارای استحکام کششی و تسلیم بسیار بالا، چقرمگی عالی و مقاومت به ضربه فوقالعاده است. از آن برای ساخت شفتهای بزرگ، میل لنگهای سنگین، چرخ دندههای تحت بار بالا، محورهای خودروهای سنگین و قطعاتی که نیاز به مقاومت به خستگی و سایش بالا دارند، استفاده میشود. فایل ضمیمه به کاربرد آن در “قطعات سنگین” و “محورها” اشاره دارد.

- ۱.۷۲۲۵ (یا ۴۲CrMo4 – همان Mo40): در بخش فولادهای کربن متوسط به آن اشاره شد، اما به دلیل حضور کروم و مولیبدن، میتوان آن را در دسته فولادهای آلیاژی عملیات حرارتی شونده نیز قرار داد.

- ۱.۶۵۸۷ (۱۸CrNiMo7-6): این فولاد نیکل-کروم-مولیبدن با کربن کمتر، برای سختکاری سطحی (کربورایزینگ) بسیار مناسب است و برای ساخت چرخ دندههای بسیار پرفشار و محورهایی که نیاز به سطح سخت و مغز چقرمه دارند، استفاده میشود.

۲.۲.۳. فولادهای فنر (Spring Steels):

این فولادها به طور خاص برای کاربردهایی طراحی شدهاند که نیاز به خاصیت ارتجاعی بالا و مقاومت در برابر خستگی دارند.

-

- CK75 (۱.۱۲۶۲) و ۱.۷۱۷۶ (۶۰SiCr7): هر دو از فولادهای فنر پرکاربرد هستند. این فولادها پس از سختکاری و تمپرینگ، به استحکام تسلیم بالا و قابلیت بازگشت به شکل اولیه پس از تغییر شکل دست مییابند. کاربرد اصلی آنها در ساخت فنرهای مارپیچ، فنرهای تخت، فنرهای کلاچ، نوارهای فنری و سایر قطعاتی است که تحت بارهای تکراری خمشی و پیچشی قرار دارند. فایل ضمیمه نیز به کاربرد “فنرها” برای آنها اشاره کرده است.

- ۲.۲.۴. فولادهای مقاوم به خزش (Creep Resistant Steels) و نسوز (Heat Resistant Steels):

این فولادها برای کاربرد در دماهای بالا طراحی شدهاند. فولادهای مقاوم به خزش، خواص مکانیکی خود را در دماهای بالا و تحت بارگذاری طولانیمدت حفظ میکنند، در حالی که فولادهای نسوز مقاومت عالی در برابر اکسیداسیون و تشکیل فلس در دماهای بسیار بالا دارند.

-

- ۱.۷۳۸۰ (۱۰CrMo9-10): یک فولاد کروم-مولیبدن که به دلیل مقاومت بالا به خزش در دماهای بالا، در ساخت بویلرها، لولههای تحت فشار، شیرآلات و قطعات نیروگاهی و پتروشیمی مورد استفاده قرار میگیرد.

- X10CrAlSi25 (۱.۴۸۲۸): یک فولاد نسوز با درصد بالای کروم و سیلیسیم، که مقاومت فوقالعادهای در برابر اکسیداسیون و حرارت تا ۱۱۰۰ درجه سانتیگراد دارد. کاربرد آن در ساخت قطعات کورههای صنعتی، مبدلهای حرارتی، سیستمهای اگزوز و سایر اجزا در محیطهای دمای بالا است.

جدول ۲: خلاصهای از فولادهای آلیاژی پرکاربرد از فایل ضمیمه فولادهای پرکاربرد در ایران و ویژگیهای آنها

| گرید فولاد (Symbol DIN) | دسته اصلی | خواص کلیدی | کاربردهای رایج (بر اساس فایل ضمیمه) | محیط خنککاری در سختکاری |

| Spk (۱.۲۳۷۹) | ابزار سردکار | مقاومت سایش بالا، سختیپذیری عمقی | قالبهای برش، ابزارهای دقیق، غلتکها | روغن |

| Amutit S (۱.۲۸۴۲) | ابزار سردکار | سختیپذیری خوب، پایداری ابعادی | قالبها، ابزارهای برش، سنبه ماتریس | روغن |

| H13 (۱.۲۳۴۴) | ابزار گرمکار | مقاومت حرارتی، حفظ سختی در دمای بالا | قالبهای دایکاست، قالبهای آهنگری | هوا |

| SPK-R (۱.۳۳۴۳) | ابزار تندبر | حفظ سختی در سرعت بالا، مقاومت سایش | ابزارهای برش (مته، فرز) | روغن |

| VCN150 (۱.۶۵۸۲) | عملیات حرارتی شونده | استحکام و چقرمگی بسیار بالا | قطعات سنگین، محورها، چرخ دنده | روغن |

| ۱.۷۱۷۶ (۶۰SiCr7) | فنر | خاصیت ارتجاعی، مقاومت به خستگی | فنرها، نوارهای فنری | روغن |

| ۱.۷۳۸۰ (۱۰CrMo9-10) | مقاوم به خزش | حفظ خواص در دمای بالا و بار طولانی | بویلرها، لولههای تحت فشار، قطعات نیروگاهی | – |

| X10CrAlSi25 (۱.۴۸۲۸) | نسوز | مقاومت به اکسیداسیون در دمای بالا | قطعات کورههای صنعتی، مبدلهای حرارتی | – |

۲.۳. فولادهای زنگ نزن (Stainless Steels): قهرمانان مقاومت به خوردگی و زیبایی

فولادهای زنگ نزن، دستهای از فولادهای آلیاژی هستند که حداقل ۱۰.۵ درصد کروم دارند. کروم با تشکیل یک لایه نازک و پایدار از اکسید کروم (لایه غیرفعال) بر روی سطح فولاد، از تماس مستقیم آهن با محیط خورنده جلوگیری کرده و مقاومت آن را در برابر خوردگی به شدت افزایش میدهد. این فولادها علاوه بر مقاومت به خوردگی، اغلب دارای ظاهری زیبا و قابلیت بهداشتی بالا هستند. عمومع فولادهای زنگ نزن پرکاربرد در صنایع غذایی ایران هستند.

۲.۳.۱. فولادهای زنگ نزن آستنیتی (Austenitic Stainless Steels):

-

- تعریف و ویژگیها: پرکاربردترین نوع فولادهای زنگ نزن. آنها حاوی مقادیر زیادی نیکل (بیش از ۸ درصد) علاوه بر کروم هستند که ساختار آستنیتی را در دمای اتاق پایدار میکند. این فولادها غیرمغناطیسی (در حالت آنیل شده)، دارای قابلیت جوشکاری و شکلپذیری عالی، و مقاومت بسیار خوبی در برابر انواع خوردگی (به ویژه خوردگی عمومی) دارند.

- فولادهای پرکاربرد از فایل ضمیمه فولادهای پرکاربرد در ایران:

- ۳۰۴ (X5CrNi18-10 یا ۱.۴۳۰۱ در DIN): رایجترین فولاد زنگ نزن آستنیتی. مقاومت به خوردگی عمومی بسیار خوبی دارد و در صنایع غذایی، دارویی، شیمیایی (برای محیطهای کمتر خورنده)، معماری، لوازم آشپزخانه و سینک ظرفشویی به وفور استفاده میشود. فایل ضمیمه نیز به کاربرد آن در “قطعات و دستگاههای مورد استفاده در صنایع غذایی و شیمیایی” اشاره کرده است.

- ۳۱۶ (X5CrNiMo17-12-2 یا ۱.۴۴۰۱ در DIN): این گرید حاوی مولیبدن است که مقاومت به خوردگی آن را به ویژه در برابر محلولهای حاوی کلرید (مانند آب دریا) و برخی اسیدها به شدت افزایش میدهد. ۳۱۶ برای کاربردهای دریایی، صنایع پتروشیمی، تجهیزات پزشکی و دارویی، و صنایع کاغذسازی که نیاز به مقاومت بالاتر به خوردگی دارند، ایدهآل است. فایل ضمیمه به کاربرد آن در “صنایع نساجی، نفت و پالایشگاه” و “صنایع غذایی” اشاره دارد.

- ۳۲۱ (X6CrNiTi18-10 یا ۱.۴۵۴۱ در DIN): این فولاد حاوی تیتانیوم است که از خوردگی بین دانهای (Carbide Precipitation) در اثر جوشکاری یا قرار گرفتن در معرض دماهای بالا جلوگیری میکند. برای کاربردهایی که قطعه پس از جوشکاری در معرض محیطهای خورنده یا دماهای بالا قرار میگیرد (مانند اگزوز هواپیما، قطعات نیروگاهی، لولههای تحت فشار)، ۳۲۱ گزینه مناسبی است.

۲.۳.۲. فولادهای زنگ نزن فریتی (Ferritic Stainless Steels):

-

- تعریف و ویژگیها: این فولادها حاوی کروم بالا (۱۲ تا ۱۸ درصد) و نیکل بسیار کم یا بدون نیکل هستند. آنها مغناطیسی هستند، جوشپذیری ضعیفتری نسبت به آستنیتیها دارند اما مقاومت به خوردگی تنشی آنها بهتر است.

- فولادهای پرکاربرد از فایل ضمیمه فولادهای پرکاربرد در ایران :

- ۴۳۰ (X6Cr17 یا ۱.۴۰۱۶ در DIN): یکی از پرکاربردترین فولادهای زنگ نزن فریتی. مقاومت به خوردگی متوسطی دارد و بیشتر در کاربردهای تزئینی، لوازم خانگی (مثل هود، قابلمه)، سینک ظرفشویی (در برخی مناطق)، و قطعات اگزوز خودرو به کار میرود. فایل ضمیمه به کاربرد آن در “قطعات تزئینی” اشاره کرده است.

۲.۳.۳. فولادهای زنگ نزن مارتنزیتی (Martensitic Stainless Steels):

-

- تعریف و ویژگیها: این فولادها حاوی کربن بیشتری نسبت به فریتیها و کروم (۱۲ تا ۱۸ درصد) هستند و میتوانند با عملیات حرارتی (سختکاری و تمپرینگ) به سختی بسیار بالایی دست یابند. آنها مغناطیسی هستند.

- فولادهای پرکاربرد از فایل ضمیمه فولادهای پرکاربرد در ایران:

- ۴۲۰ (X20Cr13 یا ۱.۴۰۲۱ در DIN): یک فولاد زنگ نزن مارتنزیتی با قابلیت سختکاری بالا. پس از عملیات حرارتی، سختی و مقاومت به سایش بسیار خوبی پیدا میکند، اما مقاومت به خوردگی آن نسبت به آستنیتیها کمتر است. کاربرد آن در ساخت کارد و چنگال، ابزارهای جراحی، تیغهها، شفتها، پمپها و قطعات توربین بخار است. فایل ضمیمه نیز به کاربرد آن در “کارد و چنگال” و “قطعات توربین بخار” اشاره دارد.

جدول ۳: خلاصهای از فولادهای زنگ نزن پرکاربرد از فایل ضمیمه فولادهای پرکاربرد در ایران و ویژگیهای آنها

| گرید فولاد (Symbol DIN) | نوع فولاد زنگ نزن | خواص کلیدی | کاربردهای رایج (بر اساس فایل ضمیمه) | قابلیت مغناطیسی |

| ۳۰۴ (۱.۴۳۰۱) | آستنیتی | مقاومت به خوردگی عمومی خوب، شکلپذیری بالا | صنایع غذایی، شیمیایی، معماری، لوازم آشپزخانه | خیر (آنیل شده) |

| ۳۱۶ (۱.۴۴۰۱) | آستنیتی | مقاومت به خوردگی عالی (به ویژه کلریدها) | پتروشیمی، دریایی، دارویی، کاغذسازی | خیر (آنیل شده) |

| ۳۲۱ (۱.۴۵۴۱) | آستنیتی تثبیتشده | مقاومت به خوردگی بین دانهای (پس از جوشکاری) | اگزوز، قطعات تحت دمای بالا پس از جوشکاری | خیر (آنیل شده) |

| ۴۳۰ (۱.۴۰۱۶) | فریتی | مقاومت به خوردگی متوسط، ارزانتر | لوازم خانگی، تزئینات، قطعات اگزوز | بله |

| ۴۲۰ (۱.۴۰۲۱) | مارتنزیتی | سختیپذیری بالا، مقاومت سایش خوب | کارد و چنگال، ابزار جراحی، تیغهها | بله |

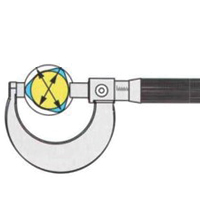

بخش ۳: عملیات حرارتی: دگرگونی فولاد برای عملکرد بینظیر

عملیات حرارتی، فرآیندی است که در آن فولاد تا دماهای مشخصی گرم شده، برای مدت زمانی در آن دما نگهداری شده و سپس با سرعتهای کنترلشده سرد میشود. هدف از عملیات حرارتی، تغییر ریزساختار فولاد و در نتیجه، دستیابی به خواص مکانیکی مطلوب نظیر افزایش سختی، استحکام، چقرمگی، مقاومت به سایش، یا بهبود قابلیت ماشینکاری و کاهش تنشهای داخلی است. در فایل ضمیمه “۷۰ فولادهای پرکاربرد در بازار ایران“، ستونهایی برای “آنیل کردن”، “سخت کردن” و “محیط خنک کردن” وجود دارد که اهمیت این فرآیندها را برای فولادهای ذکر شده برجسته میکند.

مفاهیم پایه: دگرگونیهای فازی در فولادهای پرکاربرد در ایران

خواص فولاد به شدت به ریزساختار آن بستگی دارد. در دماهای مختلف، اتمهای آهن و کربن و سایر عناصر آلیاژی، آرایشهای مختلفی به خود میگیرند که به آنها “فاز” میگویند. فازهای اصلی در فولاد عبارتند از:

- آستنیت: فازی با ساختار FCC (مکعبی با وجوه مرکزدار) که در دماهای بالا پایدار است و توانایی حل کردن مقادیر زیادی کربن را دارد.

- فریت: فازی با ساختار BCC (مکعبی با بدنه مرکزدار) که در دمای اتاق پایدار است و حلالیت کربن کمی دارد.

- پرلیت: مخلوط لایهای از فریت و سمنتیت (کاربید آهن) که از سرد شدن آهسته آستنیت به دست میآید.

- مارتنزیت: فازی بسیار سخت و ترد با ساختار تتراگونال مرکزدار که از سرد شدن بسیار سریع آستنیت (کوئنچ) به دست میآید.

- بینیت: فازی سوزنی شکل که در دماهای میانی (بین سرد شدن آهسته و کوئنچ) تشکیل میشود و خواصی بین پرلیت و مارتنزیت دارد.

انواع عملیات حرارتی رایج برای فولادهای موجود در فایل ضمیمه فولادهای پرکاربرد در ایران:

۳.۱. آنیل کردن (Annealing):

-

- هدف: کاهش سختی فولاد، افزایش داکتیلیته (شکلپذیری)، حذف تنشهای داخلی باقیمانده از فرآیندهای قبلی (مانند نورد و فورج)، بهبود قابلیت ماشینکاری، و یکنواخت کردن ساختار.

- فرآیند: فولاد تا دمایی بالاتر از دمای بحرانی گرم میشود (بسته به نوع فولاد، معمولاً بین ۷۰۰ تا ۹۵۰ درجه سانتیگراد)، برای مدتی در آن دما نگهداری میشود (همگنسازی)، و سپس بسیار آهسته در کوره یا با خاکستر سرد میشود.

- کاربرد در فولادهای فایل ضمیمه: بسیاری از فولادهای آلیاژی قبل از ماشینکاری پیچیده، نیاز به آنیل دارند تا سختی آنها کاهش یابد. به عنوان مثال، در فایل ضمیمه برای Ck45 و Mo40 و بسیاری از فولادهای ابزار، دماهای آنیل کردن مشخص شده است (مثلاً برای Ck45 حدود ۶۷۰-۷۰۰ درجه سانتیگراد).

۳.۲. نرماله کردن (Normalizing):

-

- هدف: تصفیه و ریز کردن ساختار دانه، یکنواخت کردن خواص مکانیکی در سراسر قطعه، و حذف تنشهای داخلی ناشی از کار سرد یا گرم.

- فرآیند: فولاد تا دمایی بالاتر از دمای بحرانی گرم شده، برای مدت کوتاهی نگهداری میشود و سپس در هوای ساکن خنک میشود. سرعت خنک شدن در نرماله کردن سریعتر از آنیل کردن است.

- کاربرد: نرماله کردن اغلب برای فولادهای ساختمانی و برخی فولادهای کربن متوسط انجام میشود تا ساختار آنها برای عملیات بعدی آماده شود.

۳.۳. سختکاری (Hardening):

-

- هدف: افزایش سختی و استحکام فولاد با تشکیل فاز مارتنزیت.

- فرآیند: فولاد تا دمایی بالاتر از دمای بحرانی (دمای آستنیته شدن) گرم میشود و پس از نگهداری کافی، به سرعت در یک محیط خنککننده (کوئنچ) سرد میشود. سرعت بالای خنک شدن از تبدیل آستنیت به فازهای نرمتر (پرلیت و بینیت) جلوگیری کرده و باعث تشکیل مارتنزیت میشود.

- محیط خنککاری (Coolant) و نقش آن: انتخاب محیط خنککاری (مانند آب، روغن، هوا) بر سرعت کوئنچ و در نتیجه بر سختی نهایی و میزان اعوجاج قطعه تاثیر میگذارد.

- آب: سریعترین محیط خنککاری است که برای فولادهای کربنی و برخی فولادهای آلیاژی با سختیپذیری پایین به کار میرود. اما ریسک ترکخوردگی و اعوجاج در آن بالاست. در فایل ضمیمه برای Ck45 و برخی دیگر “آب و روغن” به عنوان محیط خنککاری ذکر شده است.

- روغن: سرعت خنککاری کمتری نسبت به آب دارد و برای فولادهای آلیاژی با سختیپذیری بالاتر مناسب است. خطر ترکخوردگی و اعوجاج در آن کمتر است. برای اکثر فولادهای ابزار (مانند Spk, Amutit S, Mo40) و فولادهای عملیات حرارتی شونده (مانند VCN150) در فایل ضمیمه “روغن” به عنوان محیط خنککاری ذکر شده است.

- هوا: کندترین محیط خنککاری است و برای فولادهای آلیاژی با سختیپذیری بسیار بالا (مانند H13 و برخی فولادهای ابزار تندبر) استفاده میشود که میتوانند با سرد شدن در هوا نیز به سختی لازم برسند و کمترین اعوجاج را داشته باشند. برای H13 در فایل ضمیمه “هوا” به عنوان محیط خنککاری ذکر شده است.

- کاربرد در فولادهای فایل ضمیمه فولادهای پرکاربرد در ایران: بسیاری از ۷۰ فولاد معرفی شده، از جمله Ck45، Mo40، Spk، H13، VCN150 و فولادهای زنگ نزن مارتنزیتی (مانند ۴۲۰)، نیاز به سختکاری برای رسیدن به خواص نهایی خود دارند. دماهای دقیق سختکاری برای هر فولاد در فایل ضمیمه فولادهای پرکاربرد در ایران مشخص شده است.

۳.۴. تمپرینگ (Tempering):

-

- هدف: کاهش تردی فولاد سختکاری شده، افزایش چقرمگی و داکتیلیته، و کاهش تنشهای داخلی، در حالی که سختی آن در سطح بالایی حفظ شود.

- فرآیند: پس از سختکاری، فولاد مجدداً تا دمایی پایینتر از دمای بحرانی (معمولاً بین ۱۵۰ تا ۶۵۰ درجه سانتیگراد) گرم شده، برای مدتی نگهداری شده و سپس در هوا خنک میشود. انتخاب دمای تمپرینگ بر روی خواص نهایی (ترکیب سختی و چقرمگی) تاثیر مستقیم دارد.

- کاربرد در فولادهای فایل ضمیمه: تمپرینگ تقریباً برای تمام فولادهایی که سختکاری میشوند (مانند Ck45، Mo40، Spk، H13، VCN150، ۴۲۰) ضروری است. در فایل ضمیمه دماهای تمپرینگ مشخص نشده، اما لازم است که پس از سختکاری انجام شود تا خواص مطلوب به دست آید.

جدول ۴: مثالهایی از عملیات حرارتی و محیط خنککاری برای چند فولاد از فایل ضمیمه فولادهای پرکاربرد در ایران

| گرید فولاد (Symbol DIN) | دمای آنیل (ºC) | دمای سختکاری (ºC) | محیط خنککاری در سختکاری |

| Ck45 | ۶۸۰-۷۱۰ | ۸۲۰-۸۶۰ | آب/روغن |

| Mo40 (۴۲CrMo4) | ۶۸۰-۷۰۰ | ۸۲۰-۸۵۰ | روغن |

| Spk (۱.۲۳۷۹) | ۸۰۰-۸۳۰ | ۱۰۳۰-۱۰۷۰ | روغن |

| H13 (۱.۲۳۴۴) | ۸۰۰-۸۴۰ | ۱۰۰۰-۱۰۵۰ | هوا |

| VCN150 (۱.۶۵۸۲) | ۶۵۰-۷۰۰ | ۸۳۰-۸۷۰ | روغن |

| ۴۲۰ (۱.۴۰۲۱) | ۷۵۰-۸۰۰ | ۹۵۰-۱۰۰۰ | روغن/هوا |

بخش ۴: در رگهای صنعت ایران: کاربردها و صنایع هدف

فولادها، همانند رگهای حیاتی، در تکتک بخشهای صنعتی ایران جریان دارند و نیروی محرکه تولید و پیشرفت را فراهم میکنند. انتخاب فولاد مناسب برای هر کاربرد، مستقیماً بر کارایی، دوام، ایمنی و هزینههای نهایی محصول تأثیر میگذارد. در این بخش، به طور مفصل به کاربردهای اصلی ۷۰ فولادهای پرکاربرد در صنایع مختلف ایران میپردازیم:

۴.۱. صنعت خودروسازی و قطعهسازی:

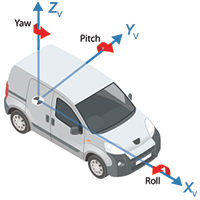

صنعت خودرو، یکی از بزرگترین مصرفکنندگان فولاد در جهان و ایران است. فولادها در ساخت بدنه خودرو (ورقهای با استحکام بالا)، شاسی، موتور (میل لنگ، میل سوپاپ، سوپاپ)، سیستم انتقال قدرت (چرخ دنده، شفت، میل گاردان)، سیستم تعلیق (فنرها)، و قطعات جانبی (پیچ و مهره، رینگ) کاربرد دارند.

-

- فولادهای پرکاربرد:

- St37 و St52: برای ساخت شاسی، بدنه و قطعات سازهای.

- Ck45 و Mo40 (۴۲CrMo4): در تولید میل لنگ، میل بادامک، شفتها، چرخ دندهها، و قطعات موتور.

- VCN150 (۳۴CrNiMo6): برای قطعاتی که نیاز به استحکام و چقرمگی بسیار بالا دارند مانند میل لنگ خودروهای سنگین و محورها.

- CK75 و ۱.۷۱۷۶: برای ساخت فنرهای خودرو (فنر لول، فنر سوپاپ، فنر کلاچ).

- فولادهای ابزار (مانند Spk, H13): در ساخت قالبهای فورج قطعات خودرو، قالبهای پرس بدنه و قالبهای تزریق پلاستیک قطعات داخلی خودرو.

- فولادهای پرکاربرد:

۴.۲. صنایع نفت، گاز و پتروشیمی:

در این صنایع حیاتی، فولادها باید مقاومت بالایی در برابر خوردگی (به دلیل وجود سیالات خورنده)، دماهای بالا (در پالایشگاهها و نیروگاهها)، فشارهای بالا و گازهای حاوی گوگرد داشته باشند.

-

- فولادهای پرکاربرد:

- ۳۰۴ و ۳۱۶: برای ساخت لولهها، مخازن ذخیره، شیرآلات، مبدلهای حرارتی و تجهیزات فرآیندی که در تماس با سیالات خورنده هستند. ۳۱۶ به دلیل مقاومت بالاتر در برابر کلریدها (محیطهای دریایی و آب شور) ترجیح داده میشود.

- ۱.۷۳۸۰ (۱۰CrMo9-10): به عنوان فولاد مقاوم به خزش، در ساخت بویلرها، لولههای تحت فشار در دماهای بالا، و قطعات نیروگاهی و پالایشگاهی.

- فولادهای آلیاژی خاص: برای ساخت لولههای بدون درز، اتصالات و تجهیزات حفاری که نیاز به مقاومت فوقالعاده در برابر فشار و محیطهای خورنده دارند.

- فولادهای پرکاربرد:

۴.۳. صنعت ساختمانسازی و سازههای فلزی:

فولاد در ساختمانسازی نقش اساسی دارد. از میلگردها در بتن مسلح تا تیرآهن و پروفیل در سازههای فلزی، فولاد استحکام و پایداری را فراهم میکند.

-

- فولادهای پرکاربرد:

- St37 و St52: به وفور در ساخت اسکلت ساختمانها، پلها، برجها، سولههای صنعتی، پروفیلها، ورقهای پوششی و ناودانیها.

- فولادهای پر استحکام: برای ساخت سازههای خاص با دهانههای بلند یا بارهای فوق سنگین.

- فولادهای زنگ نزن (۳۰۴): در نمای ساختمانها، نردهها، و دکوراسیون داخلی به دلیل زیبایی و مقاومت به خوردگی.

- فولادهای پرکاربرد:

۴.۴. ماشینسازی و ساخت ابزارآلات صنعتی:

این بخش شامل تولید انواع ماشینآلات صنعتی، ابزارهای برش، قالبها، قطعات ماشینآلات سنگین و دقیق است.

-

- فولادهای پرکاربرد:

- Ck45، Mo40، VCN150، ۱.۶۵۸۷: برای ساخت چرخ دندهها، شفتها، میل لنگها، محورها، بوشها، و سایر قطعات ماشینآلات که نیاز به استحکام و سختی بالا دارند.

- Spk، Amutit S، H13، SPK-R: این فولادها (فولادهای ابزار) در ساخت انواع قالبها (قالبهای برش، خمکاری، فورج، دایکاست، پلاستیک)، ابزارهای برش (مته، فرز، تیغ اره)، سنبه ماتریس، و غلتکها استفاده میشوند.

- فولادهای پرکاربرد:

۴.۵. صنایع غذایی، دارویی و بهداشتی:

در این صنایع، اهمیت رعایت بهداشت و عدم واکنش با مواد غذایی یا دارویی بسیار بالاست. فولادهای زنگ نزن به دلیل مقاومت به خوردگی، سطح صاف و قابلیت تمیزکاری آسان، انتخاب اول هستند.

-

- فولادهای پرکاربرد:

- ۳۰۴ و ۳۱۶L (گرید کم کربن ۳۱۶): برای ساخت مخازن ذخیره، لولههای انتقال، تجهیزات فرآیندی (مانند پاستوریزاتورها، هموژنایزرها)، سطوح کار، و ابزار جراحی.

- فولادهای پرکاربرد:

۴.۶. صنایع نیروگاهی و انرژی:

در نیروگاهها (حرارتی، هستهای)، فولادها باید بتوانند دماهای بسیار بالا، فشارهای زیاد و محیطهای خورنده را تحمل کنند.

-

- فولادهای پرکاربرد:

- ۱.۷۳۸۰ و X10CrAlSi25: برای ساخت بویلرها، پرههای توربین، لولههای بخار، مبدلهای حرارتی و سایر قطعاتی که در معرض حرارت و فشار دائمی هستند.

- فولادهای زنگ نزن خاص: برای کاربردهای خاص در نیروگاههای هستهای یا سایر محیطهای خورنده.

- فولادهای پرکاربرد:

۴.۷. سایر صنایع:

-

- کشاورزی: (ساخت قطعات ماشینآلات کشاورزی و ابزارهای خاکورزی) – فولادهای کربن متوسط و آلیاژی.

- صنایع نظامی و دفاعی: (ساخت قطعات زرهی، موشکی، ابزارهای خاص) – فولادهای استحکام بالا و خاص.

- صنایع چاپ: (غلتکهای چاپ، تیغههای برش کاغذ) – Spk و برخی فولادهای ابزار.

جدول ۵: خلاصهای از کاربردهای فولادهای ۷۰ گانه در صنایع مختلف

| صنعت اصلی | مثالهایی از قطعات و تجهیزات | مثالهایی از فولادهای پرکاربرد (بر اساس فایل ضمیمه) |

| خودروسازی | میل لنگ، شفت، چرخ دنده، بدنه، فنر | Ck45, Mo40, VCN150, St37, St52, CK75 |

| نفت، گاز، پتروشیمی | لوله، مخزن، شیرآلات، مبدل حرارتی | ۳۰۴, ۳۱۶, ۱.۷۳۸۰ |

| ساختمانسازی | میلگرد، تیرآهن، پروفیل، سازههای فلزی | St37, St52, فولادهای با استحکام بالا |

| ماشینسازی و ابزار | قالبها، ابزارهای برش، شفتها، چرخ دنده | Spk, H13, SPK-R, Mo40, Ck45, VCN150 |

| غذایی، دارویی | مخازن استیل، خطوط تولید، ابزار جراحی | ۳۰۴, ۳۱۶, ۴۲۰ |

| نیروگاهی | بویلر، توربین، لولههای فشار بالا | ۱.۷۳۸۰, X10CrAlSi25 |

بخش ۵: راهنمای انتخاب فولاد: معماری هوشمندانه مواد

انتخاب فولاد مناسب، یکی از مهمترین تصمیمات در مراحل طراحی و تولید هر قطعه یا سازه است. یک انتخاب نادرست میتواند منجر به شکست قطعه، کاهش عمر مفید، افزایش هزینههای تولید و حتی خطرات ایمنی شود. این فرآیند یک تعادل ظریف بین الزامات فنی، شرایط محیطی، قابلیتهای تولید و ملاحظات اقتصادی است. برای انتخاب هوشمندانه فولاد، باید به معیارهای زیر توجه کرد:

۵.۱. خواص مکانیکی مورد نیاز:

-

- استحکام کششی (Tensile Strength) و استحکام تسلیم (Yield Strength): این خواص مقاومت فولاد را در برابر شکست یا تغییر شکل دائمی تحت بارگذاری نشان میدهند. برای قطعات تحت بارگذاری سنگین، این معیارها حیاتی هستند.

- سختی (Hardness): مقاومت ماده در برابر نفوذ، خراش و سایش. برای ابزارها، قالبها و سطوح در معرض سایش، سختی بالا اهمیت دارد (مانند Spk, H13, ۴۲۰).

- چقرمگی (Toughness): توانایی ماده در جذب انرژی و تغییر شکل پلاستیک قبل از شکست. برای قطعاتی که تحت بارگذاری ضربهای قرار میگیرند (مانند شفتها، محورها، چرخ دندهها)، چقرمگی بالا ضروری است (مانند VCN150).

- مقاومت به سایش (Wear Resistance): برای قطعاتی که در تماس لغزشی یا غلتشی هستند و نیاز به حفظ ابعاد و سطح خود دارند (مانند قالبها، ابزار برش).

- مقاومت به خستگی (Fatigue Resistance): توانایی ماده در تحمل بارهای تکراری و نوسانی بدون شکست. برای فنرها، میل لنگها و قطعات موتور بسیار مهم است.

- مقاومت به خزش (Creep Resistance): توانایی ماده در حفظ خواص مکانیکی خود در دماهای بالا و تحت بارگذاری طولانیمدت. برای قطعات نیروگاهی و پالایشگاهی حیاتی است (مانند ۱.۷۳۸۰).

۵.۲. شرایط محیطی و عملیاتی:

-

- دما: آیا قطعه در دمای پایین (مقاومت به شکست ترد) یا دمای بالا (مقاومت به خزش و اکسیداسیون) کار میکند؟

- محیطهای خورنده: آیا قطعه در تماس با آب، رطوبت، اسیدها، قلیاها، کلریدها یا سایر مواد خورنده قرار میگیرد؟ (نیاز به فولادهای زنگ نزن مانند ۳۰۴، ۳۱۶).

- نوع بارگذاری: بارگذاری استاتیک، دینامیک، ضربهای، خمشی، پیچشی؟

- ملاحظات خاص: آیا نیاز به مقاومت در برابر تشعشع، میدان مغناطیسی یا سایر شرایط خاص وجود دارد؟

۵.۳. قابلیت ساخت و تولید:

-

- قابلیت ماشینکاری (Machinability): سهولت برادهبرداری و شکلدهی قطعه با استفاده از ابزارهای برش. برخی فولادهای آلیاژی بسیار سخت هستند و ماشینکاری آنها دشوار است.

- قابلیت جوشکاری (Weldability): سهولت اتصال قطعات از طریق جوشکاری بدون ایجاد ترک یا ضعف در منطقه جوش. فولادهای کم کربن (St37) جوشپذیری عالی دارند، اما فولادهای پرکربن و برخی آلیاژیها نیاز به پیشگرمایش و پسگرمایش دارند.

- قابلیت شکلپذیری (Formability): توانایی ماده در تغییر شکل پلاستیک (مانند نورد، خمکاری، کشش عمیق) بدون شکست.

- پاسخ به عملیات حرارتی (Heat Treatability): آیا فولاد پس از عملیات حرارتی به خواص مطلوب میرسد؟ آیا نیاز به محیط خنککاری خاصی دارد؟ (اطلاعات موجود در فایل ضمیمه PDF بسیار کمککننده است).

۵.۴. استانداردهای صنعتی و مشخصات فنی:

آشنایی با استانداردهای بینالمللی فولاد برای انتخاب صحیح و تضمین کیفیت ضروری است. این استانداردها (مانند DIN آلمان، ASTM آمریکا، EN اروپا، JIS ژاپن) یک زبان مشترک برای تولیدکنندگان، تامینکنندگان و مصرفکنندگان ایجاد میکنند.

-

- استاندارد DIN: فایل ضمیمه شما از نمادهای DIN (Symbol DIN) استفاده میکند که سیستم نامگذاری فولادها را در آلمان (و اروپا) نشان میدهد. برای مثال، ۴۲CrMo4 نشاندهنده فولادی با ۰.۴۲% کربن، کروم و مولیبدن است.

- استاندارد ASTM: رایج در آمریکای شمالی، مانند AISI 1045 برای Ck45 یا AISI D2 برای Spk.

- استاندارد EN (Euro Norm): استاندارد جدیدتر اروپایی که تلاش میکند یکپارچگی بیشتری در نامگذاری فولادها ایجاد کند (مثلاً S235JR برای St37).

- اهمیت گواهینامه MTC (Mill Test Certificate): این گواهینامه شامل آنالیز شیمیایی دقیق و خواص مکانیکی فولاد است و حتماً باید هنگام خرید از تامینکننده درخواست شود تا از اصالت و کیفیت فولاد اطمینان حاصل شود.

۵.۵. ملاحظات اقتصادی و دسترسی:

-

- هزینه: قیمت فولاد باید متناسب با بودجه پروژه و ارزش نهایی قطعه باشد. گاهی فولادهای ارزانتر با خواص کمی پایینتر میتوانند جایگزین مناسبی باشند.

- دسترسی در بازار: آیا گرید فولاد مورد نظر در بازار داخلی ایران به راحتی در دسترس است؟ آیا زمان و هزینه واردات آن مقرون به صرفه است؟

چک لیست جامع برای انتخاب فولاد:

هنگام انتخاب فولاد، سوالات زیر را از خود بپرسید:

- هدف نهایی قطعه چیست؟ (سازه، ابزار، قطعه متحرک، مخزن و…)

- چه خواص مکانیکی حیاتی هستند؟ (استحکام، سختی، چقرمگی، مقاومت به سایش/خستگی/خزش؟)

- قطعه در چه محیطی کار میکند؟ (دما، رطوبت، محیط خورنده؟)

- چه بارهایی به قطعه وارد میشود؟ (استاتیک، دینامیک، ضربهای؟)

- آیا قطعه نیاز به عملیات حرارتی دارد؟ (سختکاری، آنیل، تمپرینگ؟)

- قابلیتهای تولیدی ما چیست؟ (ماشینکاری، جوشکاری، شکلپذیری؟)

- استاندارد مورد نیاز چیست؟ (DIN, ASTM, EN؟)

- ملاحظات اقتصادی و دسترسی در بازار ایران چگونه است؟

بخش ۶: بازار فولاد در ایران: چالشها، فرصتها و راهکارهای تامین

بازار فولاد در ایران، به ویژه در بخش فولادهای آلیاژی و خاص (همین ۷۰ فولاد مورد بررسی)، دارای پیچیدگیها و ویژگیهای خاص خود است. با وجود ظرفیتهای قابل توجه در تولید فولاد خام و برخی مقاطع فولادی در داخل کشور، بسیاری از فولادهای خاص و آلیاژی مورد نیاز صنایع از طریق واردات تامین میشوند.

۶.۱. تولید داخلی در برابر واردات:

-

- تولید داخلی: ایران در تولید فولاد خام و محصولات ساختمانی (مانند میلگرد، تیرآهن و ورقهای گرم) دارای جایگاه مهمی در جهان است و بخش عمدهای از نیاز داخلی در این بخش توسط کارخانجات بزرگی چون فولاد مبارکه، ذوب آهن اصفهان، فولاد خوزستان و … تامین میشود. برخی از فولادهای کربنی مانند St37 و St52 به وفور در داخل تولید میشوند.

- واردات: با این حال، فولادهای آلیاژی با گرید بالا، فولادهای ابزار، فولادهای زنگ نزن خاص و بسیاری از فولادهای مهندسی که دارای ترکیب شیمیایی و خواص مکانیکی پیچیدهتری هستند (و بسیاری از ۷۰ فولاد فایل ضمیمه شما در این دسته قرار میگیرند)، عمدتاً از طریق واردات تامین میشوند. تولید این فولادها نیاز به تکنولوژی پیشرفته، مواد اولیه خاص و دانش فنی بالایی دارد که هنوز به طور کامل در داخل کشور بومیسازی نشده است.

- منابع اصلی واردات: کشورهای اروپایی (مانند آلمان با برندهایی چون بوهلر، دیلینگر، اودهه و …، ایتالیا، فرانسه)، چین (به دلیل قیمت رقابتی)، و ترکیه از جمله تامینکنندگان اصلی فولادهای آلیاژی و خاص به بازار ایران هستند.

۶.۲. چالشهای بازار ایران:

-

- نوسانات نرخ ارز: قیمت فولادهای وارداتی به شدت تحت تاثیر نوسانات نرخ ارز قرار دارد که میتواند برنامهریزی پروژهها و بودجهبندی صنایع را با مشکل مواجه کند.

- تحریمها و محدودیتها: تحریمهای بینالمللی و محدودیتهای بانکی، واردات فولادهای خاص را دشوارتر و پرهزینهتر کرده است. این امر باعث افزایش زمان تامین، هزینههای ترخیص و ریسکهای لجستیکی میشود.

- نوسانات قیمت جهانی: قیمت فولاد در بازارهای جهانی نیز دستخوش تغییرات است که این نوسانات بر قیمت داخلی نیز تاثیر میگذارد.

- موجودیت نامنظم: به دلیل چالشهای وارداتی، برخی گریدها ممکن است همیشه به راحتی در بازار داخلی موجود نباشند و تامین آنها نیاز به برنامهریزی بلندمدت داشته باشد.

- ریسک اصالت و کیفیت: متاسفانه، وجود برخی فولادهای با کیفیت پایینتر یا غیراصل در بازار، لزوم دقت بسیار بالا در هنگام خرید را دوچندان میکند.

۶.۳. فرصتها و راهکارهای تامین پایدار:

-

- توسعه تولید داخلی: با توجه به نیاز روزافزون صنایع، پتانسیل برای بومیسازی تولید برخی از فولادهای آلیاژی در داخل کشور وجود دارد که میتواند به کاهش وابستگی و ثبات بازار کمک کند.

- تمرکز بر تامینکنندگان معتبر: برای اطمینان از کیفیت و اصالت فولاد، خرید از شرکتهای بازرگانی و واردکنندگان معتبر و دارای سابقه درخشان در ایران بسیار مهم است.

- درخواست گواهینامه Mill Test Certificate (MTC): این گواهینامه که آنالیز شیمیایی دقیق و خواص مکانیکی فولاد را نشان میدهد، سند اصلی اصالت و کیفیت فولاد است و باید حتماً هنگام خرید درخواست شود.

- مشاوره با متخصصین: در موارد پیچیده یا برای فولادهای خاص، مشاوره با مهندسین متالورژی یا متخصصین مواد میتواند به انتخاب و تامین صحیح کمک کند.

- برنامهریزی بلندمدت: با توجه به چالشهای تامین، برنامهریزی بلندمدت برای خرید و انبارش فولادهای مورد نیاز میتواند از بروز وقفهها در تولید جلوگیری کند.

نکات کلیدی در تامین فولاد در بازار ایران:

- همیشه از تامینکنندگان معتبر خرید کنید.

- گواهینامه Mill Test Certificate (MTC) را درخواست و بررسی کنید.

- به نمادهای استاندارد (مانند DIN) و آنالیز شیمیایی مندرج در MTC دقت کنید.

- موجودی و زمان تحویل را قبل از خرید قطعی استعلام نمایید.

- در صورت نیاز، از خدمات تست مواد برای تایید کیفیت استفاده کنید.

نتیجهگیری

فولاد، فراتر از یک فلز، قلب تپنده صنعت و موتور محرکه اقتصاد هر کشوری است. در ایران نیز، این ماده حیاتی نقش بیبدیلی در تمامی صنایع، از خودروسازی و پتروشیمی گرفته تا ساختمانسازی و ساخت ابزار، ایفا میکند. شناخت عمیق “۷۰ فولاد پرکاربرد بازار ایران”، از دستهبندیها و خواص آنها گرفته تا کاربردهای تخصصی و پیچیدگیهای بازار، دیگر یک انتخاب نیست، بلکه یک ضرورت برای مهندسان، صنعتگران و هر فردی است که در زنجیره ارزشی صنعت کشور مشارکت دارد.

این راهنمای جامع تلاش کرد تا با رویکردی کاربردی و تحلیلی، نقشه راهی روشن در دنیای متنوع فولادها ارائه دهد. از فولادهای کربن ساده که ستون فقرات سازهها هستند، تا فولادهای آلیاژی پیشرفته که چالشبرانگیزترین شرایط را تاب میآورند، و فولادهای زنگ نزن که مقاومت به خوردگی و زیبایی را توأمان به ارمغان میآورند، هر یک داستانی از نوآوری و کاربرد را روایت میکنند.

امید است این مقاله، گامی مهم در جهت افزایش دانش، مهارت و بینش شما در زمینه فولاد باشد. انتخاب آگاهانه و هوشمندانه فولاد، ضامن کیفیت، پایداری و موفقیت پروژههای صنعتی شما خواهد بود و به شما کمک میکند تا در مسیر توسعه و پیشرفت صنعت ایران، نقش موثرتری ایفا کنید. دنیای فولاد همواره در حال تحول است و با کسب دانش و تجربه مستمر، میتوانید همگام با این تحولات، به خلق ارزشهای جدیدی در این صنعت حیاتی بپردازید.

سوالات متداول (FAQ) درباره فولادهای پرکاربرد در ایران

در این بخش، به برخی از سوالات رایج و مهم در مورد فولادهای پرکاربرد و نکات مربوط به آنها پاسخ میدهیم تا درک عمیقتری از مطالب مقاله پیدا کنید:

۱. فولاد چیست و چرا تا این حد در صنایع ایران اهمیت دارد؟

فولاد آلیاژی از آهن و کربن است که با افزودن مقادیر کنترلشدهای از عناصر دیگر (مانند کروم، نیکل، مولیبدن) خواص مکانیکی و شیمیایی آن به طرز چشمگیری بهبود مییابد. اهمیت فولاد در صنایع ایران و جهان به دلیل ترکیبی از استحکام بالا، قابلیت شکلپذیری، مقاومت به سایش، چقرمگی و تنوع بینظیر در خواص است که آن را برای هزاران کاربرد از ساختمانسازی و خودروسازی گرفته تا نفت و گاز و ابزارسازی ضروری میسازد. فولاد ستون فقرات توسعه صنعتی و اقتصادی کشور است.

۲. “۷۰ فولاد پرکاربرد بازار ایران” شامل چه دستههای اصلی فولاد میشود؟

این ۷۰ فولاد طیف وسیعی از نیازهای صنعتی را پوشش میدهند و به طور کلی میتوان آنها را در سه دسته اصلی طبقهبندی کرد:

- فولادهای کربن (Carbon Steels): مانند St37 و St52 که برای سازهها و مصارف عمومی به کار میروند.

- فولادهای آلیاژی (Alloy Steels): شامل فولادهای ابزار (مانند Spk و H13)، فولادهای عملیات حرارتی شونده (مانند Mo40 و VCN150)، و فولادهای فنر (مانند CK75) که خواص ویژهای نظیر سختی، استحکام و مقاومت به حرارت یا سایش دارند.

- فولادهای زنگ نزن (Stainless Steels): مانند ۳۰۴، ۳۱۶ و ۴۲۰ که به دلیل مقاومت بالا در برابر خوردگی و ظاهر زیبا کاربرد دارند.

۳. اصلیترین کاربردهای فولادهای St37 و St52 در صنعت ایران چیست؟

St37 و St52 از پرکاربردترین فولادهای کربنی در ایران هستند.

- St37: به دلیل قابلیت جوشکاری و شکلپذیری عالی، عمدتاً در ساخت اسکلت ساختمانها، پروفیلها، ورقهای ساختمانی و سازههای سبک به کار میرود.

- St52: با استحکام بالاتر نسبت به St37، در سازههای سنگینتر، پلها، ماشینآلات صنعتی، شاسی خودروهای سنگین و قطعاتی که نیاز به مقاومت بیشتری دارند، مورد استفاده قرار میگیرد.

۴. چه فولادهایی برای ساخت قالبها و ابزارهای برش در ایران استفاده میشوند؟

برای ساخت قالبها و ابزارهای برش، از دسته “فولادهای ابزار” استفاده میشود که دارای سختی بالا و مقاومت به سایش عالی هستند. برخی از پرکاربردترین آنها عبارتند از:

- Spk (۱.۲۳۷۹) و Amutit S (۱.۲۸۴۲): برای قالبهای سردکار مانند قالبهای برش، خمکاری و سنبه ماتریس.

- H13 (۱.۲۳۴۴): برای قالبهای گرمکار مانند قالبهای دایکاست و فورج.

- SPK-R (۱.۳۳۴۳): برای ابزارهای برش تندبر مانند مته، فرز و تیغ اره.

۵. تفاوت اصلی بین فولادهای زنگ نزن ۳۰۴ و ۳۱۶ چیست و هر یک برای چه کاربردی مناسبتر است؟

تفاوت اصلی این دو گرید پرکاربرد در ترکیب شیمیایی و مقاومت به خوردگی آنهاست:

- فولاد ۳۰۴: حاوی کروم و نیکل است و مقاومت به خوردگی عمومی خوبی دارد. برای صنایع غذایی، دارویی، معماری، لوازم آشپزخانه و محیطهایی که خوردگی شدید ندارند، مناسب است.

- فولاد ۳۱۶: علاوه بر کروم و نیکل، حاوی مولیبدن نیز میباشد. مولیبدن مقاومت آن را در برابر خوردگی حفرهای و شکافی، به خصوص در محیطهای حاوی کلرید (مانند آب دریا، مواد شیمیایی قشن)، به طور قابل توجهی افزایش میدهد. بنابراین، ۳۱۶ برای کاربردهای دریایی، صنایع پتروشیمی و محیطهای خورندهتر مناسبتر است.

۶. چرا عملیات حرارتی (مانند سختکاری) برای برخی فولادها ضروری است؟

عملیات حرارتی فرآیندی است که با تغییر ریزساختار فولاد، خواص مکانیکی آن را دگرگون میکند. سختکاری، به خصوص، برای افزایش سختی و استحکام فولاد از طریق تشکیل فاز مارتنزیت انجام میشود. بسیاری از فولادهای آلیاژی مانند Ck45، Mo40، Spk و VCN150 بدون عملیات حرارتی قادر به دستیابی به خواص مکانیکی مورد نیاز برای کاربردهای خاص خود (مثل ساخت چرخ دنده، قالب، یا محور) نیستند. پس از سختکاری نیز، فرآیند “تمپرینگ” برای کاهش تردی و افزایش چقرمگی ضروری است.

۷. مهمترین معیارهای انتخاب فولاد مناسب برای یک پروژه کدامند؟

انتخاب فولاد یک تصمیم حیاتی است که باید با دقت انجام شود. معیارهای اصلی عبارتند از:

- خواص مکانیکی مورد نیاز: (استحکام، سختی، چقرمگی، مقاومت به سایش/خستگی/خزش).

- شرایط محیطی و عملیاتی: (دما، رطوبت، محیط خورنده، نوع بارگذاری).

- قابلیت ساخت و تولید: (قابلیت ماشینکاری، جوشکاری، شکلپذیری).

- استانداردهای صنعتی و مشخصات فنی: (مطابقت با استانداردهای DIN, ASTM و غیره).

- ملاحظات اقتصادی و دسترسی: (قیمت، موجودی در بازار و زمان تامین).

۸. وضعیت تامین فولادهای آلیاژی و خاص در بازار ایران چگونه است؟

با وجود تولید قابل توجه فولاد خام و ساختمانی در داخل، بخش عمدهای از فولادهای آلیاژی و خاص (مانند بسیاری از ۷۰ فولاد مورد بحث) از طریق واردات تامین میشوند. نوسانات نرخ ارز، تحریمها و محدودیتهای وارداتی، و همچنین نوسانات قیمت جهانی از چالشهای اصلی این بازار هستند. برای تامین مطمئن، خرید از تامینکنندگان معتبر و درخواست گواهینامه Mill Test Certificate (MTC) ضروری است.

۹. گواهینامه MTC (Mill Test Certificate) چیست و چرا هنگام خرید فولاد اهمیت دارد؟

MTC یا گواهینامه آزمایشگاه کارخانه، سندی است که توسط کارخانه تولیدکننده فولاد صادر میشود و شامل آنالیز شیمیایی دقیق (ترکیب عناصر) و خواص مکانیکی (مانند استحکام کششی، سختی) فولاد خریداری شده است. این گواهینامه حکم شناسنامه فولاد را دارد و تضمینکننده اصالت و کیفیت ماده خریداری شده است. بررسی MTC پیش از خرید، از دریافت فولاد غیراصل یا نامرغوب جلوگیری میکند.

۱۰. آیا فولادهای ۷۰ گانه معرفی شده، قابلیت بازیافت دارند؟

بله، فولاد یکی از قابلبازیافتترین مواد در جهان است و میتوان آن را بارها و بارها بدون افت کیفیت بازیافت کرد. این ویژگی، فولاد را به یک ماده دوستدار محیط زیست تبدیل میکند و در چرخههای تولید و مصرف پایدار نقش مهمی ایفا میکند.

دستهبندی اصلی فولادها و ویژگیهای کلیدی هر گروه چیست؟

فولادها را میتوان به دستهبندیهای اصلی مختلفی تقسیم کرد که هر یک ویژگیهای کلیدی خاص خود را دارند:

فولادهای کربن (Carbon Steels):

این فولادها عمدتاً آلیاژی از آهن و کربن هستند و مقدار کمی از عناصر دیگر مانند منگنز، سیلیسیم، گوگرد و فسفر را نیز شامل میشوند. درصد کربن در این فولادها عامل اصلی تعیینکننده خواص مکانیکی آنهاست.

-

- فولادهای کم کربن (Low Carbon Steels): معمولاً کمتر از ۰.۲۵ درصد کربن دارند. ویژگی اصلی آنها قابلیت جوشکاری و شکلپذیری عالی (به دلیل نرمی) و چقرمگی بالا است. سختی و استحکام آنها نسبتاً پایین است. مثالهایی از این گروه شامل St37 (S235JR) و St52 (S355JR) هستند که برای قطعات و ورقهای ساختمانی و سازههای سنگینتر و ماشینآلات صنعتی استفاده میشوند. معمولاً بدون عملیات حرارتی سختکاری استفاده میشوند.

- فولادهای کربن متوسط (Medium Carbon Steels): حاوی ۰.۲۵ تا ۰.۶۰ درصد کربن هستند. استحکام و سختی بیشتری نسبت به فولادهای کم کربن دارند و قابلیت عملیات حرارتی (سختکاری و تمپرینگ) در آنها وجود دارد. Ck45 (۱.۱۷۳۰) و Mo40 (۴۲CrMo4) از فولادهای پرکاربرد این دستهاند که پس از عملیات حرارتی، به سختی و استحکام بالا دست مییابند و در ساخت میل لنگ، شفت، چرخ دنده و سایر قطعات ماشینسازی کاربرد دارند.

- فولادهای پرکربن (High Carbon Steels): حاوی بیش از ۰.۶۰ درصد کربن هستند. این فولادها بسیار سخت و مقاوم به سایش هستند، اما شکلپذیری کمتری دارند و تردی آنها افزایش مییابد. CK75 (۱.۱۲۶۲) یک مثال از این گروه است که در ساخت انواع فنرها و تیغهها به کار میرود. سختکاری و تمپرینگ برای دستیابی به سختی و خاصیت فنری مورد نظر ضروری است.

فولادهای آلیاژی (Alloy Steels):

این فولادها علاوه بر کربن، حاوی مقادیر قابل توجهی از یک یا چند عنصر آلیاژی دیگر مانند کروم (Cr)، نیکل (Ni)، مولیبدن (Mo)، وانادیم (V)، تنگستن (W)، منگنز (Mn) و سیلیسیم (Si) هستند. افزودن این عناصر باعث بهبود چشمگیر خواص مکانیکی، شیمیایی و حرارتی فولاد میشود و آنها را برای کاربردهای خاص مناسب میسازد.

فولادهای ابزار (Tool Steels):

این فولادها برای ساخت ابزارها، قالبها و وسایلی طراحی شدهاند که تحت تنشهای مکانیکی، سایش، ضربه و حرارت بالا قرار دارند. ویژگیهای اصلی آنها سختی بسیار بالا، مقاومت به سایش عالی، و توانایی حفظ سختی در دماهای بالا است.

-

-

- فولادهای ابزار سردکار (Cold Work Tool Steels): برای کاربردهایی که در دمای محیط انجام میشوند. مثالهایی شامل Spk (۱.۲۳۷۹) با مقاومت به سایش بسیار بالا و Amutit S (۱.۲۸۴۲) با سختیپذیری خوب هستند که در ساخت قالبهای برش، قالبهای خمکاری و ابزارهای فرمدهی استفاده میشوند.

- فولادهای ابزار گرمکار (Hot Work Tool Steels): برای کاربردهایی طراحی شدهاند که ابزار در دماهای بالا کار میکند و باید سختی خود را حفظ کند. H13 (۱.۲۳۴۴) به دلیل مقاومت عالی در برابر حرارت و حفظ سختی در دماهای بالا محبوب است.

- فولادهای ابزار تندبر (High Speed Steels – HSS): این فولادها توانایی حفظ لبه برش در سرعتهای بسیار بالا و در دماهای قرمز را دارند. SPK-R (۱.۳۳۴۳)، معادل M2، یکی از رایجترین این فولادهاست که برای ساخت متهها، فرزها و تیغ ارهها استفاده میشود.

-

فولادهای عملیات حرارتی شونده (Heat Treatable Steels):

این فولادها با مقادیر مشخصی از عناصر آلیاژی (مانند کروم، نیکل، مولیبدن) طراحی شدهاند تا پس از عملیات حرارتی مناسب، به استحکام کششی، استحکام تسلیم و چقرمگی بسیار بالایی دست یابند. VCN150 (۱.۶۵۸۲) یکی از بهترینهای این گروه است که دارای استحکام و چقرمگی بسیار بالا و مقاومت به ضربه فوقالعاده است.

فولادهای فنر (Spring Steels):

به طور خاص برای کاربردهایی طراحی شدهاند که نیاز به خاصیت ارتجاعی بالا و مقاومت در برابر خستگی دارند. CK75 (۱.۱۲۶۲) و ۱.۷۱۷۶ (۶۰SiCr7) از این دستهاند که برای ساخت انواع فنرها استفاده میشوند.

فولادهای مقاوم به خزش (Creep Resistant Steels) و نسوز (Heat Resistant Steels):

این فولادها برای کار در دماهای بالا طراحی شدهاند. فولادهای مقاوم به خزش خواص مکانیکی خود را در دماهای بالا و تحت بارگذاری طولانیمدت حفظ میکنند. فولادهای نسوز مقاومت عالی در برابر اکسیداسیون و تشکیل فلس در دماهای بسیار بالا دارند. ۱.۷۳۸۰ (۱۰CrMo9-10) یک فولاد مقاوم به خزش و X10CrAlSi25 (۱.۴۸۲۸) یک فولاد نسوز است که در قطعات نیروگاهی، پالایشگاهی و کورههای صنعتی کاربرد دارند.

فولادهای سمانتاسیون (Case Hardening Steels):

-

- در منابع ذکر شدهاند و برای سختکاری سطحی (کربورایزینگ) مناسب هستند، مانند ۱.۶۵۸۷ (۱۸CrNiMo7-6) که برای چرخ دندهها و محورهایی که نیاز به سطح سخت و مغز چقرمه دارند استفاده میشود.

فولادهای زنگ نزن (Stainless Steels):

این فولادها حاوی حداقل ۱۰.۵ درصد کروم هستند که با تشکیل یک لایه غیرفعال از اکسید کروم، مقاومت آنها را در برابر خوردگی افزایش میدهد. آنها علاوه بر مقاومت به خوردگی، اغلب دارای ظاهری زیبا هستند. برخی فولادهای زنگ نزن نیز قابلیت عملیات حرارتی را دارند.

-

- فولادهای زنگ نزن آستنیتی (Austenitic Stainless Steels): پرکاربردترین نوع هستند و حاوی مقادیر زیادی نیکل (بیش از ۸ درصد) هستند. این فولادها در حالت آنیل شده غیرمغناطیسی هستند، قابلیت جوشکاری و شکلپذیری عالی دارند و مقاومت بسیار خوبی در برابر انواع خوردگی دارند. ۳۰۴ (۱.۴۳۰۱) و ۳۱۶ (۱.۴۴۰۱) (که حاوی مولیبدن برای مقاومت بهتر در برابر کلریدهاست) مثالهای شناخته شدهای هستند که در صنایع غذایی، شیمیایی، نفت و پتروشیمی کاربرد دارند. گرید ۳۲۱ (۱.۴۵۴۱) حاوی تیتانیوم برای جلوگیری از خوردگی بین دانهای پس از جوشکاری است.

- فولادهای زنگ نزن فریتی (Ferritic Stainless Steels): حاوی کروم بالا و نیکل بسیار کم یا بدون نیکل هستند. آنها مغناطیسی هستند. ۴۳۰ (۱.۴۰۱۶) یک فولاد فریتی پرکاربرد است که در کاربردهای تزئینی و لوازم خانگی استفاده میشود.

- فولادهای زنگ نزن مارتنزیتی (Martensitic Stainless Steels): حاوی کربن و کروم هستند و میتوانند با عملیات حرارتی به سختی بسیار بالایی دست یابند. آنها مغناطیسی هستند. ۴۲۰ (۱.۴۰۲۱) مثالی از این گروه است که در ساخت کارد و چنگال، ابزارهای جراحی و تیغهها استفاده میشود.

- فولادهای زنگ نزن دوبلکس (Duplex Stainless Steels): ساختار میکروسکوپی مخلوطی از آستنیت و فریت دارند. این ترکیب باعث استحکام بالاتر از فولادهای آستنیتی استاندارد و مقاومت خوب در برابر ترکخوردگی ناشی از خوردگی تنشی میشود. ۱.۴۴۱۸ مثالی از این نوع است.

ادامه

علاوه بر این دستهبندیهای متالورژیکی، برخی فولادها بر اساس کاربردشان نیز گروهبندی شدهاند، مانند فولادهای قالب پلاستیک (Plastic Mold Steels) که نیاز به قابلیت ماشینکاری خوب، پولیشپذیری بالا، مقاومت به سایش و گاهی مقاومت به خوردگی دارند. این فولادها ممکن است از دستههای مختلف فولادهای آلیاژی انتخاب شوند. این فولادهای پرکاربرد در ایران نیستند و به سختی یافت میشوند.

عملیات حرارتی چگونه خواص فولادهای پرکاربرد را تغییر میدهد؟

عملیات حرارتی یکی از فرآیندهای بنیادی در متالورژی فولاد است که با تغییر ریزساختار فولاد، خواص مکانیکی آن را به شکل چشمگیری دگرگون میکند. این فرآیند شامل گرم کردن فولاد تا دماهای مشخص، نگهداری در آن دما برای مدت معین، و سپس سرد کردن با سرعتهای کنترل شده است. در واقع، حرارت نقش “ماده اولیه کلیدی” را برای تنظیم نتیجه نهایی ایفا میکند.

هدف از عملیات حرارتی میتواند دستیابی به خواص مطلوب مانند افزایش سختی، استحکام، چقرمگی، مقاومت به سایش، بهبود قابلیت ماشینکاری یا کاهش تنشهای داخلی باشد. جدول فولادهای پرکاربرد شما پارامترهای عملیات حرارتی مانند دمای آنیل کردن، دمای سخت کردن، محیط خنککاری و دمای تمپرینگ را برای بسیاری از فولادها مشخص کرده است-، که نشاندهنده اهمیت این فرآیندها برای دستیابی به خواص کاربردی این فولادها است. انتخاب و شناخت فولادهای پرکاربرد در ایران اثرپذیری مستقیمی بر روی عملیات حرارتی دارد.

مهمترین عملیات حرارتی که خواص فولادها را تغییر میدهند بر اساس منابع شما عبارتند از:

آنیل کردن (Annealing):

-

- هدف: کاهش سختی فولاد، افزایش شکلپذیری و داکتیلیته، حذف تنشهای پسماند، بهبود قابلیت ماشینکاری و یکنواخت کردن ساختار داخلی. این فرآیند معمولاً برای نرم کردن فولاد قبل از ماشینکاری یا شکلدهی انجام میشود.

- فرآیند: گرم کردن فولاد تا دمایی بالاتر از دمای بحرانی (معمولاً ۷۰۰ تا ۹۵۰ درجه سانتیگراد)، نگهداری در آن دما و سپس سرد کردن بسیار آهسته (مثلاً در کوره).

- تأثیر بر خواص: کاهش استحکام و سختی، افزایش قابلیت انعطاف و شکلپذیری.

- مثال از منابع: در جدول، دماهایی برای آنیل کردن فولادهایی مانند CK45 و Mo40 و بسیاری از فولادهای ابزار ذکر شده است-.

سخت کردن (Hardening):

-

- هدف: افزایش چشمگیر سختی و استحکام فولاد. این افزایش سختی به دلیل تشکیل فاز بسیار سخت مارتنزیت در ریزساختار فولاد رخ میدهد.

- فرآیند: گرم کردن فولاد تا دمای آستنیته شدن (بالاتر از دمای بحرانی) و سپس سرد کردن سریع آن در یک محیط خنککننده (کوئنچ). سرعت بالای خنککاری مانع از تشکیل فازهای نرمتر شده و آستنیت به مارتنزیت تبدیل میشود.

- محیط خنککاری (Coolant): انتخاب محیط خنککاری بسیار حیاتی است زیرا سرعت سرد شدن را تعیین میکند. محیطهای مختلف شامل:

- آب: سریعترین محیط که باعث حداکثر سختی میشود، اما ریسک ترکخوردگی و اعوجاج در آن بالا است. در منابع برای برخی فولادها مانند CK45 و C45 “آب” یا “روغن-آب” ذکر شده است.

- روغن: سرعت خنککاری کمتری نسبت به آب دارد و برای فولادهای آلیاژی که سختیپذیری بالاتری دارند و ریسک ترکخوردگی در آنها کمتر است مناسب است. برای اکثر فولادهای ابزار و فولادهای عملیات حرارتی شونده مانند Mo40 و VCN150 در منابع “روغن” ذکر شده است.

- هوا: کندترین محیط خنککاری است و برای فولادهای آلیاژی با سختیپذیری بسیار بالا مناسب است که حتی با سرد شدن در هوا نیز به سختی لازم میرسند و کمترین اعوجاج را دارند. برای برخی فولادها مانند X210Cr12 و X165CrMoV12 و H13 در منابع “هوا” یا “هوا-روغن” ذکر شده است.

- حمام نمک (Salt Bath): محیطی با سرعت خنککاری سریعتر از روغن و گاهی حتی آب، با کنترل بهتر دما که ریسک اعوجاج را کاهش میدهد. در منابع برای برخی فولادهای سمانتاسیون و ابزار “حمام نمک” یا ترکیبی با آن ذکر شده است.

- تأثیر بر خواص: افزایش شدید سختی و استحکام، اما کاهش چقرمگی و افزایش تردی.

- مثال از منابع: فولادهایی مانند CK45، Mo40، Spk، H13 و ۴۲۰ برای دستیابی به سختی مورد نیاز در کاربردهای خود (مانند غلطک، شفت، چرخ دنده، ابزار برش، قالب) سختکاری میشوند.

تمپرینگ (Tempering):

-

- هدف: کاهش تردی فولاد سختکاری شده و افزایش چقرمگی و داکتیلیته، در حالی که بخش عمده سختی حفظ میشود. همچنین تنشهای داخلی ناشی از سختکاری را کاهش میدهد.

- فرآیند: پس از سختکاری، فولاد مجدداً تا دمایی پایینتر از دمای بحرانی (معمولاً بین ۱۵۰ تا ۶۵۰ درجه سانتیگراد) گرم شده، برای مدتی در آن دما نگهداری شده و سپس معمولاً در هوا سرد میشود.

- تأثیر بر خواص: کاهش جزئی سختی، افزایش قابل توجه چقرمگی و مقاومت به ضربه. دمای تمپرینگ بر روی تعادل نهایی بین سختی و چقرمگی تأثیر مستقیم دارد. تمپرینگ در دماهای بالا معمولاً چقرمگی بیشتری ایجاد میکند و برای فولادهای کار گرم یا قطعات تحت بار سنگین مناسب است، در حالی که تمپرینگ در دماهای پایین سختی بیشتری را حفظ میکند و برای فولادهای ابزار سردکار مناسب است.

- مثال از منابع: تمپرینگ برای فولادهایی مانند Mo40 ضروری است تا خواص مناسب برای کاربردهای سنگین مانند شفت لوکوموتیوها و قطعات ماشینآلات با نیازهای حاد به دست آید. فولادهای ابزار سردکار مانند 100MnCrW4 با تمپرینگ در دمای پایین (۱۰۰-۴۰۰ درجه سانتیگراد) سختی خود را برای ابزارهای دقیق حفظ میکنند. در مقابل، فولادهای کار گرم مانند X38CrMoV5-1 (1.2343) در دماهای بالاتری تمپر میشوند (۴۰۰-۷۰۰ درجه سانتیگراد) تا چقرمگی لازم برای قالبهای کار گرم را داشته باشند.

نرماله کردن (Normalizing):

-

- هدف: تصفیه ساختار دانه، یکنواخت کردن خواص مکانیکی و حذف تنشهای داخلی ناشی از کار گرم یا سرد.

- فرآیند: گرم کردن فولاد تا دمایی بالاتر از دمای بحرانی و سپس سرد کردن در هوای آرام.

- تأثیر بر خواص: خواصی میانی بین آنیل شده و سختکاری شده، ساختار دانهای ریزتر.

- مثال از منابع: معمولاً برای فولادهای ساختمانی مانند St37 و St52 انجام میشود، اگرچه در جدول به صورت صریح پارامتر آن ذکر نشده است.

به طور خلاصه، عملیات حرارتی با کنترل دما و سرعت سرد شدن، ریزساختار فولاد را از فازهای نرم و شکلپذیر (مانند فریت و پرلیت در حالت آنیل شده) به فازهای سخت و مستحکم (مانند مارتنزیت در حالت سختکاری شده) یا ترکیبی از خواص (با تمپرینگ) تغییر میدهد. انتخاب ترکیب شیمیایی فولاد (عناصر آلیاژی مانند کروم، مولیبدن، نیکل، وانادیم و منگنز) تعیین میکند که چقدر فولاد قابلیت سختکاری و دستیابی به خواص ویژه را دارد و چگونه به عملیات حرارتی پاسخ میدهد. این دانش به مهندسان اجازه میدهد تا فولاد و عملیات حرارتی مناسب را مخصوصا از فولادهای پرکاربرد در ایران برای دستیابی به تعادل دقیق خواص مورد نیاز برای هر کاربرد خاص انتخاب کنند.

کابردها و صنایع هدف اصلی فولادهای معرفی شده در ایران کدامند؟

بر این اساس، کاربردها و صنایع هدف اصلی فولادهای معرفی شده در بازار ایران بسیار متنوع هستند و تقریباً تمام بخشهای صنعت را شامل میشوند. این فولادها بر اساس ترکیب شیمیایی، خواص مکانیکی و قابلیت عملیات حرارتی به دستههای مختلفی تقسیم میشوند که هر دسته کاربردهای ویژهای دارد.

در اینجا خلاصهای از کاربردها و صنایع هدف اصلی فولادهای پرکاربرد در ایران بر اساس دستهبندیهای موجود در منابع آورده شده است:

۱. فولادهای کربن (Carbon Steels):

این فولادها که عمدتاً حاوی آهن و کربن هستند، ستون فقرات بسیاری از سازهها و قطعات عمومی را تشکیل میدهند.

- فولادهای کم کربن (مانند St37 و St52): به دلیل قابلیت جوشکاری و شکلپذیری بالا، به طور گسترده در ساختمانسازی (اسکلت ساختمانها، پروفیلها، میلگردها، ورقهای ساختمانی) و سازههای سنگینتر، پلها، ماشینآلات صنعتی و شاسی خودروهای سنگین استفاده میشوند. این فولادها قطعات استاندارد و رایج ماشینآلات محسوب میشوند.

- فولادهای کربن متوسط (مانند Ck45، C45، C55، و فولاد آلیاژی Mo40 یا ۴۲CrMo4): این فولادها پس از عملیات حرارتی به استحکام و سختی بالاتری میرسند. کاربردهای آنها شامل میل لنگ، شفت، چرخ دنده، محورها، میل بادامک در صنایع ماشینسازی و خودروسازی است. Mo40 با افزودن کروم و مولیبدن، استحکام و چقرمگی بیشتری داشته و در ساخت شفتهای سنگین، قطعات تحت بار دینامیکی بالا، غلطکهای صنایع سیمان و فولاد، و قالبهای پلاستیک نیز به کار میرود. C55 به طور خاص برای چرخ قطار، شفتهای دندانه دار و چرخدندهها استفاده میشود.

- فولادهای پرکربن (مانند CK75، C45W، C60W، C80W1، C105W1، C105W2): این فولادها بسیار سخت و مقاوم به سایش هستند. CK75 که در دسته فولادهای فنر نیز قرار میگیرد، برای تولید فنرها با دقت ابعادی و کیفیت سطح بالا استفاده میشود. سایر فولادهای پرکربن در ساخت ابزارهای دستی (مانند چکش، تبر، پیچ گوشتی، کارد)، تیغههای برش، قالبها، و ابزارهای ضربهای سردکار کاربرد دارند.

۲. فولادهای آلیاژی (Alloy Steels):

در این فولادها با افزودن عناصر آلیاژی دیگر، خواص ویژهای برای کاربردهای خاص به دست میآورند.

- فولادهای ابزار سردکار (مانند Spk یا ۱.۲۳۷۹، Amutit S یا ۱.۲۸۴۲، ۱.۲۵۱۰، X45NiCrMo4): این فولادها برای کار در دمای محیط طراحی شدهاند و نیاز به سختی و مقاومت به سایش بسیار بالا دارند. در ساخت انواع قالبها (برش، خمکاری، فرمدهی، پانچ، قالبهای دقیق، قالبهای کلهزنی سردکار)، ابزارهای برش، تیغههای فرز، برقوها، و ابزارهای اندازهگیری استفاده میشوند. صنایع ماشینسازی و ابزارسازی از مصرفکنندگان اصلی این دسته هستند. برخی از این فولادها مانند X45NiCrMo4 برای تیغههای برش مصالح ضخیم به کار میروند.

- فولادهای ابزار گرمکار (مانند H13 یا ۱.۲۳۴۴، X38CrMoV5-3، X32CrMoV3-3، X40CrMoV5-1، X30WCrV5-3، 56NiCrMoV7، 55NiCrMoV6): برای کاربردهایی که ابزار در دماهای بالا کار میکند و باید سختی خود را حفظ کند. در ساخت قالبهای دایکاست (ریختهگری تحت فشار فلزات سبک و سنگین)، قالبهای فورج (آهنگری گرم)، ابزارهای اکستروژن (فلزات و لوله)، قالبهای پرسکاری، و ماندرلها استفاده میشوند.

ادامه

- فولادهای ابزار تندبر (مانند SPK-R یا ۱.۳۳۴۳، S10-4-3-10، HS.18-1-2-5، S6-5-2): توانایی حفظ لبه برش در سرعتها و دماهای بالا را دارند. در ساخت متهها، فرزها، تیغ ارهها، قلاویزها، ابزارهای تراشکاری و خانکشی برای ماشینکاری با سرعت بالا کاربرد دارند.

- فولادهای قابل عملیات حرارتی (مانند 36CrNiNo4، 40NiCrMo8-4، 30NiCrMo8، 34NiCrMo8، 41Cr4، 25CrMo4، 34CrMo4، 42CrMo4، 14NiCr14، 15CrNi6، 18CrNi8، 16MnCr5، 20MnCr5، 20MnCrS5، 50NiCr13، 100Cr6، 100CrMn6): این فولادها با عملیات حرارتی به استحکام و چقرمگی بالایی میرسند. در ساخت قطعاتی که نیاز به استحکام، چقرمگی و مقاومت به خستگی بالا دارند مانند میل مرغک، شاتونها، محورها (خودرو، قطار، لوکوموتیو، صنعتی)، میل لنگها، چرخ دندهها، پینیونها، قطعات فرمان، قطعات خودرو و هواپیما با چقرمگی بالا، غلطکهای صنعتی، اجزای توربین، پیچهای مقاوم، و قطعات ماشینآلات با نیازهای حاد استفاده میشوند. صنایع خودروسازی، ماشینسازی، سیمان، فولاد، و راهآهن از صنایع اصلی هدف هستند.

ادامه

- فولادهای سمانتاسیون (Carburizing Steels مانند 14NiCr14, 15CrNi6, 18CrNi8, 16MnCr5, 20MnCr5, 20MnCrS5): این فولادها برای سختکاری سطحی (افزایش کربن در سطح) مناسب هستند و برای ساخت قطعاتی با سطح بسیار سخت و مغز چقرمه مانند چرخ دندههای پرفشار، پینیونها، محورها، و قطعات تحت تنش زیاد در ابعاد کوچک استفاده میشوند. صنایع خودروسازی و ماشینسازی از کاربردهای رایج هستند.

- فولادهای فنر (Spring Steels مانند CK75، 50CrV4، 1.7176 (60SiCr7)): برای کاربردهایی با نیاز به خاصیت ارتجاعی و مقاومت بالا در برابر خستگی. در ساخت انواع فنرها (چند لایه، مارپیچ، تخت، میلهای تحت پیچش) در صنایع مختلف به ویژه خودروسازی استفاده میشوند.

- فولادهای مقاوم به دمای بالا و نسوز (مانند 13CrMo4-5، 21CrMoV5-11، 24CrMo5، 1.7380 یا ۱۰CrMo9-10، X15CrNiSi25-20 یا ۱.۴۸۴۱، X15CrNiSi20-12 یا ۱.۴۸۲۸، X10CrAlSi25 یا ۱.۴۸۲۸): این فولادها برای حفظ خواص در دماهای بالا و مقاومت در برابر اکسیداسیون طراحی شدهاند. کاربردهای آنها در ساخت بویلرها، لولههای تحت فشار، سوپر هیترها، کولکتورها، شفتهای مقاوم در دماهای بالا، قطعات کورههای صنعتی، مبدلهای حرارتی، سیستمهای اگزوز و قطعات در معرض حرارت در صنایع نیروگاهی، پتروشیمی، نفت، کوره سازی، سرامیک، سیمان، شیشه است.

۳. فولادهای قالب پلاستیک (Plastic Mold Steels):

با این فولادها نیاز به قابلیت ماشینکاری، پولیشپذیری، و مقاومت در برابر سایش و خوردگی پلاستیکهای مذاب دارند. فولادهایی مانند 40CrMnMoS-8-6، X42Cr13، 40CrMnMo7، X40CrMnNiN866، X40CrMnMo8-6-4، X40CrMnMo7 و گریدهایی با استاندارد ۱.۲۳۱۳ و ۱.۲۳۱۱ برای ساخت انواع قالبهای تزریق پلاستیک (اندازه متوسط و بزرگ، برای شرایط شیمیایی و سایش) و ابزارآلات مربوط به فرآیند پلاستیک مصنوعی استفاده میشوند.

۴. فولادهای زنگ نزن (Stainless Steels):

این فولادها به دلیل حداقل ۱۰.۵ درصد کروم، مقاومت عالی در برابر خوردگی دارند.

- آستنیتی (مانند ۳۰۴ یا ۱.۴۳۰۱، ۳۱۶ یا ۱.۴۴۰۱، ۳۱۶L یا ۱.۴۴۰۴، ۳۲۱ یا ۱.۴۵۴۱، ۳۰۳ یا ۱.۴۳۰۵): پرکاربردترین نوع، غیرمغناطیسی، جوشپذیری و شکلپذیری عالی. در صنایع غذایی، دارویی، شیمیایی، معماری، تجهیزات پزشکی و آزمایشگاهی، لوازم آشپزخانه، صنایع نفت و پالایشگاه، صنایع نساجی، و برای ساخت دستگاهها در صنایع سلولوزی استفاده میشوند. ۳۱۶ و ۳۱۶L به دلیل مولیبدن، مقاومت به خوردگی به ویژه در محیطهای حاوی کلرید را افزایش میدهند. ۳۲۱ برای کاربردهایی که نیاز به جوشکاری و مقاومت به خوردگی بیندانهای دارند مناسب است. ۳۰۳ به دلیل گوگرد، قابلیت ماشینکاری خوبی برای قطعات دقیق دارد.

- فریتی (مانند ۴۳۰ یا ۱.۴۰۱۶، X6Cr13 یا ۱.۴۰۰۰): مغناطیسی با مقاومت به خوردگی متوسط. در کاربردهای تزئینی، لوازم خانگی، کارد و چنگال با مقاومت خوردگی زیاد، اتصالات ساختمان، آرماتور، و قطعات اگزوز خودرو استفاده میشوند.

- مارتنزیتی (مانند ۴۲۰ یا ۱.۴۰۲۱، X12Cr13 یا ۱.۴۰۰۶، X20Cr13): قابلیت سختکاری دارند و میتوانند به سختی بالایی برسند. در ساخت کارد و چنگال، ابزارهای جراحی، تیغهها (برش، چاپ)، شفتها، پمپها، کمپرسورها، قطعات توربین بخار، پیچ، پیستون، رینگ، و فنر استفاده میشوند.

- فولادهای خاص زنگ نزن (مانند ۱۷-۴ PH یا ۱.۴۵۴۲، فولادهای دوبلکس مانند ۱.۴۴۱۸): خواص ترکیبی ویژهای ارائه میدهند. ۱۷-۴ PH (سختشونده رسوبی) برای تجهیزات شیمیایی، شفت پمپها، و قطعات شیرآلات که نیاز به استحکام بالا و مقاومت به خوردگی دارند. فولادهای دوبلکس برای کاربردهایی مانند شفت پمپها، شفت پروانهها، و سیلندرهای هیدرولیک که نیاز به استحکام بالاتر و مقاومت به SCC (ترک خوردگی تنشی-خوردگی) دارند.

به طور خلاصه،

این ۷۰ نوع فولاد پرکاربرد در ایران در طیف وسیعی از صنایع، از سنگین مانند نفت و گاز، پتروشیمی، نیروگاهی، سیمان و فولاد تا صنایع دقیق مانند خودروسازی، ماشینسازی، ابزارسازی، غذایی، دارویی و تجهیزات پزشکی، همچنین در ساختمانسازی، نقش محوری ایفا میکنند. انتخاب هر فولاد بر اساس نیازهای دقیق کاربرد آن، شامل خواص مکانیکی، شرایط محیطی و قابلیتهای تولیدی تعیین میشود.

مهمترین معیارهای انتخاب فولاد مناسب برای یک پروژه کدامند؟

انتخاب مناسب و شناخت فولادهای پرکاربرد در ایران برای یک پروژه صنعتی یا ساخت قطعه، یک تصمیم حیاتی است که به طور مستقیم بر کارایی، دوام، ایمنی، و هزینه نهایی تأثیر میگذارد. این فرآیند یک تعادل پیچیده بین نیازمندیهای فنی، شرایط محیطی، قابلیتهای تولید، و ملاحظات اقتصادی است. بر اساس منابع ارائه شده، مهمترین معیارهای انتخاب فولاد مناسب برای یک پروژه عبارتند از:

خواص مکانیکی مورد نیاز:

این معیار اساسیترین گام است. باید مشخص شود که قطعه یا سازه در برابر چه بارهایی قرار میگیرد و چه میزان مقاومت لازم دارد. خواص کلیدی شامل:

-

- استحکام کششی (Tensile Strength) و استحکام تسلیم (Yield Strength): نشاندهنده مقاومت فولاد در برابر شکست یا تغییر شکل دائمی تحت بار هستند و برای قطعات تحت بار سنگین حیاتیاند.

- سختی (Hardness): مقاومت ماده در برابر نفوذ، خراش و سایش است و برای ابزارها، قالبها، و سطوحی که در معرض سایش قرار دارند، مانند فولادهای ابزار (مثلاً Spk و H13) یا فولادهای مارتنزیتی (مثلاً ۴۲۰) بسیار اهمیت دارد. عملیات حرارتی سختکاری به طور چشمگیری سختی را افزایش میدهد.

- چقرمگی (Toughness): توانایی ماده در جذب انرژی ضربه و تغییر شکل پلاستیک قبل از شکست است. برای قطعات تحت بار ضربهای یا دینامیکی بالا مانند شفتها، محورها و چرخ دندهها (مثلاً VCN150 و Mo40) چقرمگی بالا ضروری است. تمپرینگ پس از سختکاری برای افزایش چقرمگی انجام میشود.

- مقاومت به سایش (Wear Resistance): برای قطعاتی که در تماس لغزشی یا غلتشی هستند و باید ابعاد و سطح خود را حفظ کنند (مانند قالبها و ابزارهای برش) اهمیت دارد. افزودن عناصری مانند کروم، مولیبدن، وانادیم و تنگستن میتواند مقاومت به سایش را افزایش دهد.

- مقاومت به خستگی (Fatigue Resistance): توانایی تحمل بارهای تکراری و نوسانی بدون شکست است و برای فنرها (مثلاً CK75 و ۵۰CrV4)، میل لنگها و قطعات موتور بسیار مهم است.

- مقاومت به خزش (Creep Resistance): توانایی حفظ خواص مکانیکی در دماهای بالا تحت بار طولانیمدت است و برای قطعات نیروگاهی و پالایشگاهی (مثلاً ۱.۷۳۸۰) حیاتی است.

شرایط محیطی و عملیاتی:

محیطی که فولاد در آن کار میکند، نقش مهمی در انتخاب دارد.

-

- دما: آیا قطعه در دمای پایین (نیاز به چقرمگی در دمای پایین) یا دمای بالا (نیاز به مقاومت به خزش و اکسیداسیون، مانند فولادهای نسوز ۱.۴۸۲۸ یا فولادهای کار گرم H13 و ۱.۲۳۴۳) کار میکند؟.

- محیطهای خورنده: تماس با آب، رطوبت، اسیدها، قلیاها، کلریدها و غیره نیاز به فولادهای مقاوم به خوردگی دارد. فولادهای زنگ نزن (مانند ۳۰۴، ۳۱۶، ۳۲۱، ۴۳۰، ۴۲۰) به دلیل محتوای کروم بالا و تشکیل لایه غیرفعال اکسید کروم، برای این منظور طراحی شدهاند. افزودن مولیبدن به ۳۱۶ مقاومت در برابر کلریدها را بهبود میبخشد.

- نوع بارگذاری: بارگذاری استاتیک، دینامیک، ضربهای، خمشی یا پیچشی، نوع فولاد و عملیات حرارتی آن را مشخص میکند.

قابلیت ساخت و تولید:

اینکه چگونه قطعه ساخته میشود، بر انتخاب فولاد تأثیرگذار است. شناخت فولادهای پرکاربرد در ایران بر روند تولید تاثیر بسزایی دارد.

-

- قابلیت ماشینکاری (Machinability): سهولت شکلدهی قطعه با ابزار برش است. برخی فولادها به دلیل سختی بالا یا ریزساختار خاص، ماشینکاری دشواری دارند. افزودن گوگرد (مثلاً در ۱۶MnCrS5 یا X12CrS13) میتواند قابلیت ماشینکاری را بهبود بخشد.

- قابلیت جوشکاری (Weldability): سهولت اتصال قطعات با جوشکاری بدون ایجاد عیوب است. فولادهای کم کربن (مانند St37) جوشپذیری عالی دارند، در حالی که فولادهای پرکربن و برخی آلیاژیها نیاز به روشهای خاص جوشکاری دارند. فولادهای زنگ نزن آستنیتی مانند ۳۰۴ و ۳۱۶ جوشپذیری خوبی دارند. گریدهای تثبیت شده مانند ۳۲۱ یا گریدهای کم کربن مانند ۳۱۶L برای کاربردهای جوشکاری که در معرض دماهای بالا یا محیطهای خورنده قرار میگیرند، مناسبترند.

- قابلیت شکلپذیری (Formability): توانایی ماده در تغییر شکل پلاستیک مانند نورد یا خمکاری است. فولادهای کم کربن مانند St37 شکلپذیری بالایی دارند. آنیل کردن شکلپذیری فولادها را افزایش میدهد.

- پاسخ به عملیات حرارتی (Heat Treatability): فولاد باید به عملیات حرارتی مورد نظر (مانند آنیل کردن، نرماله کردن، سختکاری، تمپرینگ) پاسخ مناسبی بدهد تا به خواص نهایی برسد. اطلاعات موجود در جدول فولادها (مانند دماهای آنیل و سختکاری، محیط خنککاری) نشاندهنده اهمیت این معیار است.

استانداردهای صنعتی و مشخصات فنی:

- استفاده از استانداردهای بینالمللی (مانند DIN، ASTM، EN) زبان مشترکی برای تضمین کیفیت و خواص فولاد فراهم میکند. نمادهای استاندارد DIN در فایل ضمیمه شما نشاندهنده این استاندارد هستند. درخواست گواهینامه Mill Test Certificate (MTC) که شامل آنالیز شیمیایی و خواص مکانیکی است، برای اطمینان از اصالت و کیفیت فولاد ضروری است.

ملاحظات اقتصادی و دسترسی در بازار:

- هزینه فولاد و سهولت دسترسی به گرید مورد نظر در بازار داخلی ایران، به ویژه با توجه به وابستگی زیاد به واردات برای بسیاری از فولادهای آلیاژی و خاص، از عوامل مهم در انتخاب هستند. نوسانات نرخ ارز و تحریمها میتوانند بر این عوامل تأثیر بگذارند.

به طور خلاصه، انتخاب فولاد فراتر از یک جدول ساده مشخصات است. این فرآیند شامل تحلیل دقیق الزامات عملکردی، شرایط محیطی، فرآیندهای تولید، و محدودیتهای اقتصادی و دسترسی است تا اطمینان حاصل شود که فولاد انتخابی بهترین تعادل از خواص مورد نیاز را فراهم میکند.

خدمات مشاوره تخصصی انتخاب متریال و شناخت فولادهای پرکاربرد در ایران: راهکاری مطمئن برای موفقیت پروژه شما با فرامکانیک

در دنیای پیچیده و پویای صنعت امروز، انتخاب متریال مناسب و شناخت فولادهای پرکاربرد در ایران، بیش از یک تصمیم فنی، یک تصمیم استراتژیک است که میتواند سرنوشت یک پروژه را رقم بزند. با وجود تنوع بینظیر فولادها، آلیاژها و سایر مواد مهندسی، یافتن بهترین گزینه که هم الزامات فنی را برآورده کند، هم از نظر اقتصادی توجیهپذیر باشد و هم قابلیت تولید داشته باشد، چالشی بزرگ است. یک انتخاب نادرست میتواند منجر به شکست قطعه، کاهش طول عمر محصول، افزایش هزینههای تولید و حتی بروز خطرات ایمنی شود.

مجموعه فرامکانیک، با سالها تجربه و تخصص در حوزه متالورژی و مهندسی مواد، مفتخر است که خدمات مشاوره تخصصی انتخاب متریال و شناخت فولادهای پرکاربرد در ایران را به شما صنعتگران، مهندسان، طراحان و دانشجویان گرامی ارائه دهد.

چرا انتخاب متریال صحیح و شناخت فولادهای پرکاربرد در ایران تا این حد حیاتی است؟

تصور کنید قطعهای طراحی کردهاید که قرار است در دمای بالا، تحت بارهای دینامیکی سنگین و در محیطی خورنده کار کند. آیا یک فولاد کربن معمولی پاسخگو خواهد بود؟ قطعاً خیر. انتخاب متریالی که نه تنها استحکام کافی را داشته باشد، بلکه مقاومت به خزش، اکسیداسیون و خوردگی را نیز دارا باشد، کلید کارایی و دوام این قطعه است. ما در فرامکانیک، درک عمیقی از این پیچیدگیها و شناخت فولادهای پرکاربرد در ایران داریم.

خدمات مشاوره انتخاب متریال و شناخت فولادهای پرکاربرد در ایران فرامکانیک شامل چه مواردی است؟

تیم متخصصین ما در فرامکانیک، با تکیه بر دانش روز و تجربه عملی گسترده، در کنار شما خواهند بود تا بهترین انتخاب را برای نیازهای منحصر به فرد پروژهتان داشته باشید. خدمات ما شامل:

-

تحلیل جامع نیازها و الزامات پروژه:

- بررسی دقیق شرایط کاری قطعه یا سازه (دما، فشار، محیط، نوع بارگذاری، سایش، خوردگی).

- تعیین خواص مکانیکی و شیمیایی مورد نیاز (استحکام، سختی، چقرمگی، مقاومت به خوردگی، پایداری حرارتی و…).

- شناخت ملاحظات تولیدی (قابلیت ماشینکاری، جوشکاری، شکلپذیری، عملیات حرارتی).

-

پیشنهاد گریدهای بهینه متریال:

- معرفی دقیقترین و مناسبترین گریدهای فولاد (از جمله ۷۰ فولاد پرکاربرد بازار ایران) و سایر مواد مهندسی بر اساس تحلیل انجام شده.

- ارائه جایگزینهای احتمالی با در نظر گرفتن تعادل بین عملکرد، هزینه و دسترسی.

-

مشاوره در عملیات حرارتی و فرآیندهای تولیدی:

- راهنمایی در مورد عملیات حرارتی صحیح (آنیل، نرماله، سختکاری، تمپرینگ) برای دستیابی به خواص مطلوب.

- ارائه توصیههایی در مورد بهترین روشهای ماشینکاری، جوشکاری و شکلدهی برای متریال انتخابی.

-

راهنمایی در تامین و کنترل کیفیت:

- ارائه مشاوره در مورد منابع معتبر تامین متریال در بازار داخلی و بینالمللی.

- تاکید بر اهمیت گواهینامههای کیفیت (Mill Test Certificate – MTC) و راهنمایی در بررسی آنها.

- معرفی روشهای کنترل کیفیت و آزمونهای مواد برای اطمینان از مطابقت متریال با مشخصات فنی.

-

مدیریت ریسک و بهینهسازی هزینه:

- کمک به شناسایی و کاهش ریسکهای مرتبط با انتخاب نادرست متریال و شناخت فولادهای پرکاربرد در ایران.

- ارائه راهکارهایی برای بهینهسازی هزینههای مواد و تولید بدون افت کیفیت.

چرا فرامکانیک را برای مشاوره انتخاب کنید؟

- تخصص عمیق: تیم ما متشکل از مهندسین متالورژی و مکانیک با دانش تخصصی و تجربه عملی در صنایع گوناگون است.

- رویکرد جامع: ما فراتر از یک انتخاب ساده گرید، تمامی ابعاد پروژه شما از طراحی تا تولید و عملکرد نهایی را در نظر میگیریم.

- بیطرفی و دقت: ما بهترین گزینه را بر اساس نیازهای واقعی شما پیشنهاد میدهیم، نه بر اساس منافع خاص.

- بهروز بودن: ما همواره در حال پیگیری آخرین پیشرفتها و دستاوردهای علمی و صنعتی در حوزه مواد و متالورژی هستیم.

- پشتیبانی مستمر: پس از ارائه مشاوره اولیه، ما در کنار شما خواهیم بود تا در صورت بروز سوالات و چالشهای بعدی، راهنماییهای لازم را ارائه دهیم.

با فرامکانیک، انتخاب متریال و شناخت فولادهای پرکاربرد در ایران دیگر یک چالش نیست، بلکه یک گام هوشمندانه به سوی موفقیت پایدار پروژه شماست.

برای دریافت مشاوره تخصصی و گامی مطمئن در مسیر تحقق اهداف صنعتی خود، همین امروز با کارشناسان فرامکانیک تماس بگیرید.

دیدگاهتان را بنویسید