دستگاه تراش Lathe Machine

دستگاه تراش چیست؟

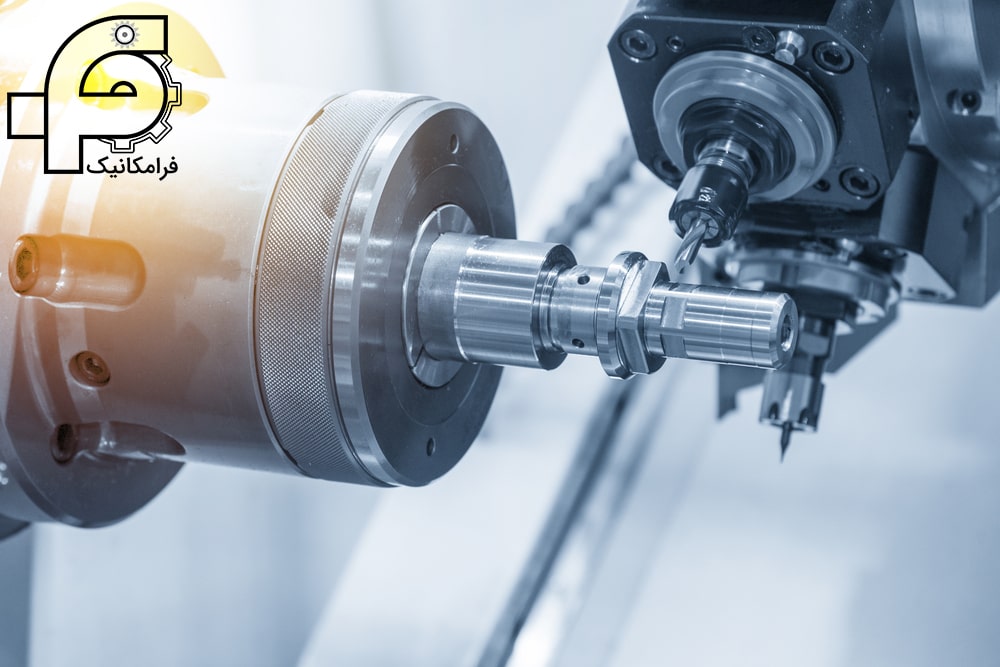

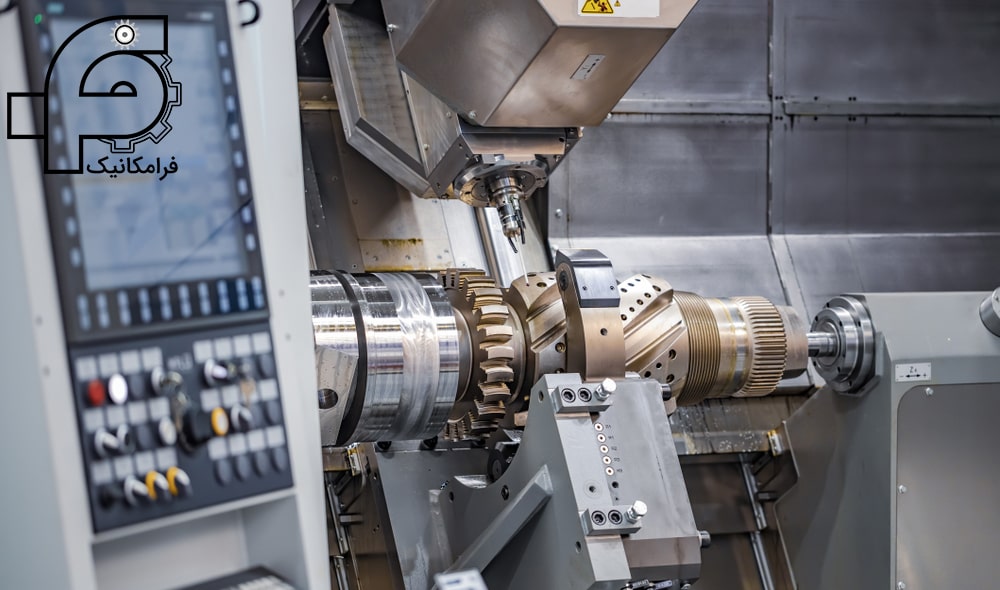

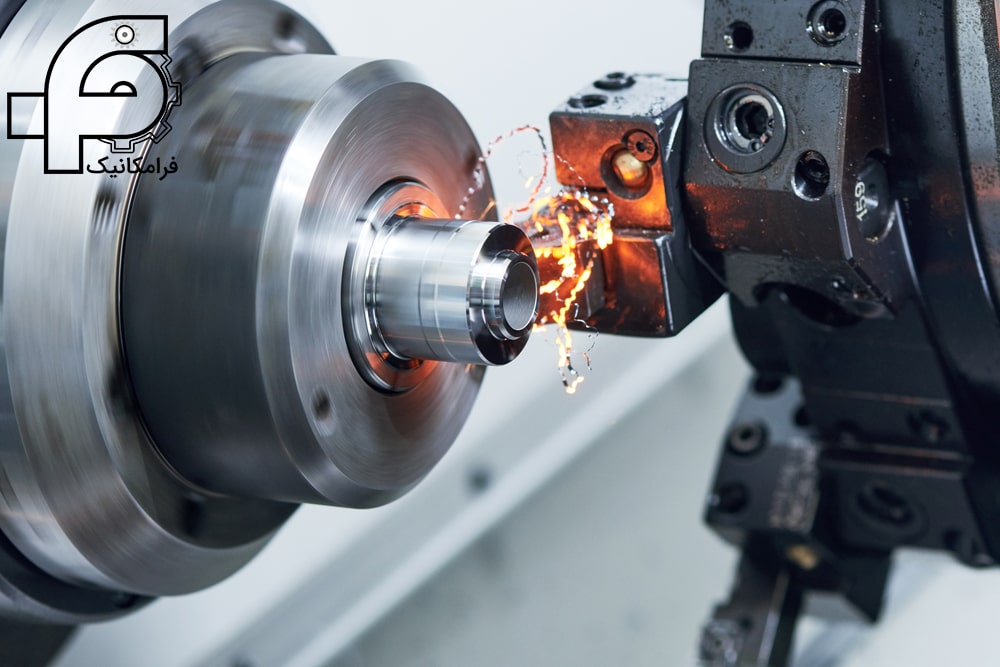

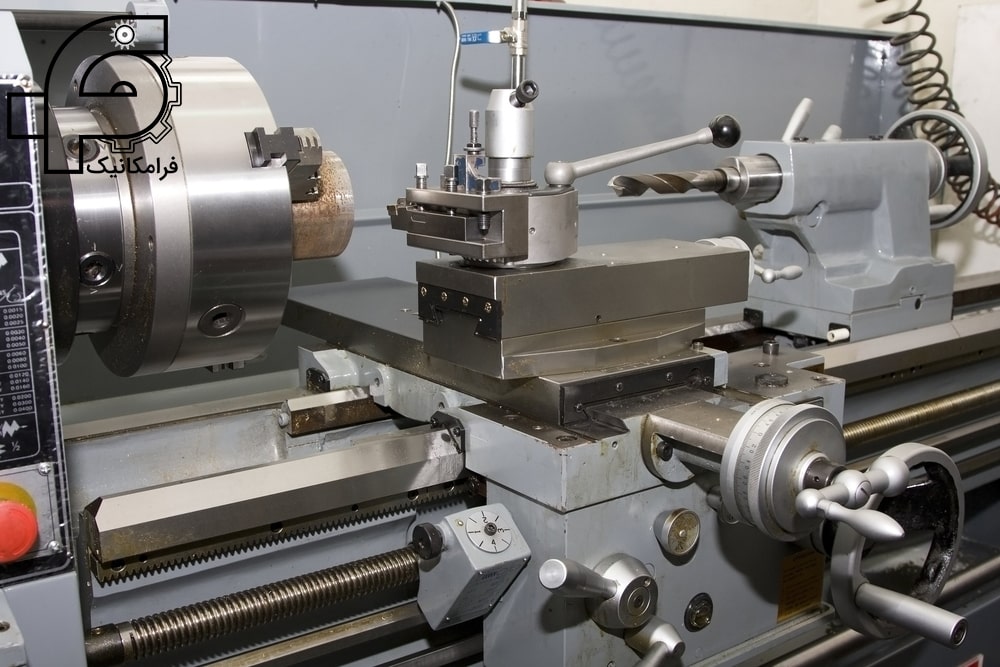

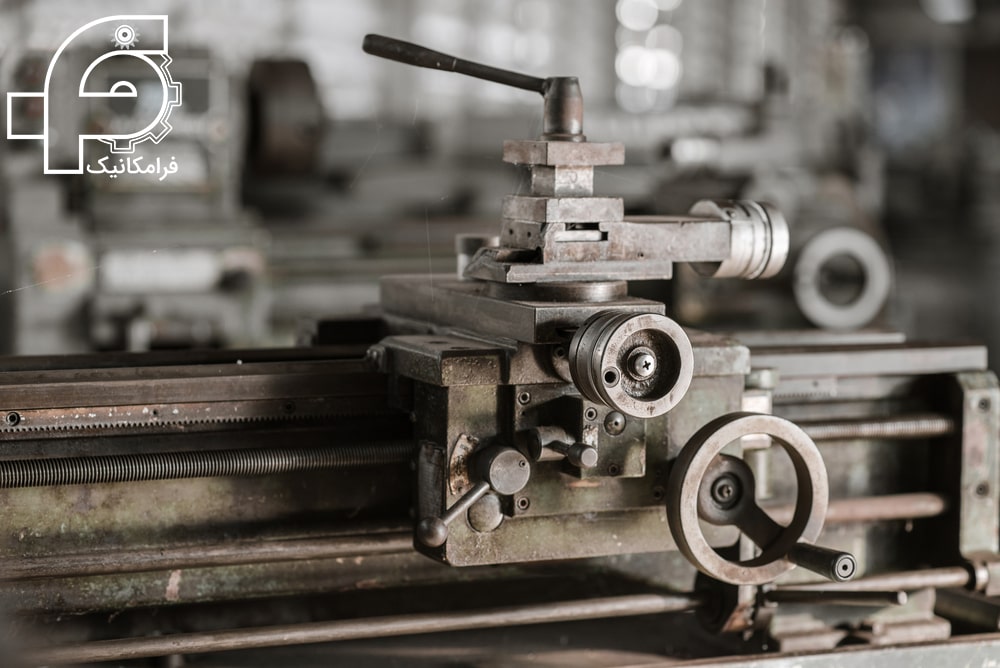

از دستگاه تراش (Lathe Machine) برای برش، تراش، ساخت و تولید قطعات فلزی و غیرفلزی در صنعت برای ایجاد تغییرات بر روی قطعه خام تا دستیابی به فرم، اندازه و شکل مورد نظر قطعات نهایی استفاده میشود. دستگاه تراش یکی از پرکاربردترین دستگاه های صنعتی بوده که قطعه خام بر روی محور دوران مهار شده و با روشن شدن دستگاه شروع به چرخش حول محور دوران با سرعت مشخص و قابل تنظیم چرخش میکند. در دستگاه تراش، براده برداری در اثر چرخش قطعه توسط ابزارهای براده بردار صورت میپذیرد که توانایی اجرای تراشکاری، پخ زدن، سوراخ کاری و کف تراشی و … را بر روی قطعه خام ایجاد میکند. در این مقاله به معرفی دستکاه تراش، اجزای دستگاه تراشکاری، انواع، مکانیزم و و روانکاری در دستگاه تراش میپردازیم.

مقدمه دستگاه تراش چیست؟

امروزه با رشد و پیشرفت صنعت و تکنولوژی، دستگاه های صنعتی نیز با پیشرفت بسیاری مواجه شدند. تکنولوژی نیز بر روی این دستگاه های صنعتی تاثیر زیادی داشته است. دستگاه تراش یکی از دستگاه های حرفه ای صنعتی میباشد که برای تراش دادن فلز از آن استفاده میشود. منظور از تراش دادن یعنی، برداشتن براده های موجود بر روی سطح قطعه به دلیل چرخش آن است. البته جالب است بدانید که این دستگاه میتوانید قطعات پلیمری و پلاستیکی را نیز تراش دهید.

این دستگاه دارای قسمت های مختلفی میباشد که هر کدام از آن ها دارای کاربرد های خاصی میباشند. برای مثال، در قسمت مرکزی این دستگاه، نگه دارنده ای وجود دارد که در امر تراشکاری به شما کمک بسیاری میکند. از اصلی ترین مشخصه های دستگاه تراش، سرعت عمل انجام کار و میزان دقت آن میباشد. برای اینکه یک دستگاه تراش بتواند قطعه ای را از قسمت خاصی تراش دهد، باید سرعت عمل بالایی داشته باشد. زیرا ممکن است قسمت های اشتباهی را تراش دهد.

همان طور که میدانید، علاوه بر دستگاه تراش، میتوان دستگاه های دیگری را نیز به عنوان دستگاه تراش دهنده شناخت. برای مثال، مته، یکی از دستگاه های تراش ساده میباشد. دستگاه های تراش نیز به دو دسته ساده و پیچیده تقسیم میشوند. اما در حالت کلی ماشین های تراشکاری که فقط مخصوص این کار هستند، از دسته ماشین های پیچیده میباشند. یکی از اصلی ترین کاربرد های ماشین تراش کاری، ساخت قطعات دوار و انواع بلبرینگ ها و مهره ها و … میباشد. شاید برایتان جالب باشد بدانید که تمام قطعات دوار، توسط ماشین آلات تراشکاری و دستگاه تراش ساخته شده اند. در ادامه سعی داریم تا انواع دستگاه های تراش را با عملکرد آن ها مورد بررسی قرار دهیم. پس با ما همراه باشید.

اجزای دستگاه تراش

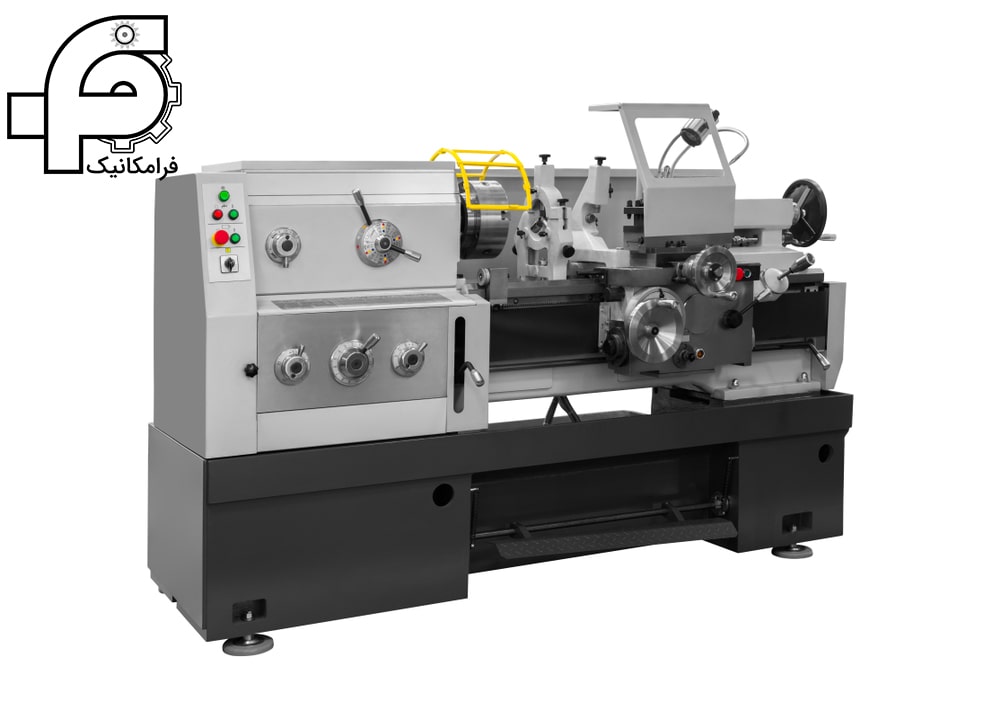

همان طور که میدانید، هر کدام از دستگاه های صنعتی از جمله دستگاه تراش، دارای اجزای مختلفی است که هر کدام، وظایف خاصی را انجام میدهند. در صورتی که هر کدام از این قسمت ها، دارای مشکلی باشد، سایر قطعات نیز عملکرد مناسبی نخواهند داشت. زیرا تمام قطعات دستگاه تراش، به صورت زنجیره ای به یکدیگر متصل هستند. اجزای دستگاه های تراشکاری شامل، استریت ریلی، الکتروموتور، جعبه دنده، سه نظام، جعبه دنده پیشروی، محور اصلی، قوطی حرکت ساز، سیستم خنک کننده، مرغک، تابلو برق، کلاچ و کلید های راه انداز میباشند. در ادامه سعی داریم تا عملکرد هر کدام از این قطعات را برایتان شرح دهیم تا بیشتر با آن ها آشنا شوید. با ما همراه باشید.

اجزای دستگاه تراش

بطور خلاصه اجزای دستگاه تراش را میتوان در بخش های زیر تقسیم بندی نمود.

- الکتروموتور

- جعبه دنده اصلی

- محور اصلی

- سه نظام

- قسمت ریلی

- جعبه دنده پیشروی

- قوطی حرکت

- دستگاه مرغک

- کلیدهای راه اندازی دستگاه

- سیستم خنک کننده

- اهرم کلاچ

- تابلو برق

ریل دستگاه تراش

بخش ریل دستگاه تراش، یکی از اصلی ترین قسمت های این دستگاه میباشد. توسط این این ریل، قطعاتی که قرار است تراش داده شوند، به راحتی به صورت افقی به سمت راست یا چپ منتقل میشوند. این ریل باعث آسان تر شدن کار تراشکار میشود. زیرا ممکن است قطعه ای که وزن زیادی دارد، به کمک دست به سختی جابجا شود. این ریل از جنس چدن میباشد. یکی از مهم ترین نکات نگهداری ریل های دستگاه تراشکاری، روغن کاری مداوم آن است. زمانی که این قسمت را روغن کاری کنید، قطعات به راحتی بر روی آن حرکت میکنند.

بخش کنترلی دستگاه تراشکاری

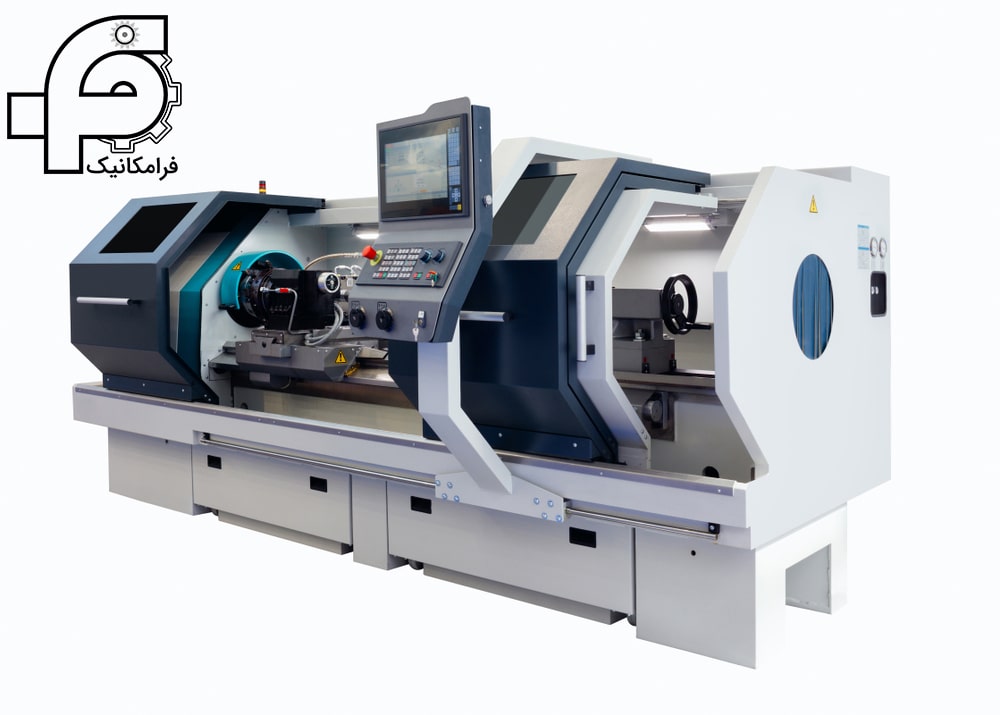

در سر دستگاه تراش، قسمت های مختلفی از جمله کلید های کنترلی دستگاه، تابلو برق و محور چرخشی قرار دارد. همچنین قسمت هایی مانند اهرم کنترلی، کلید روشن و خاموش دستگاه و قطعات الکتریکی در سر دستگاه قرار گرفته اند. سرویس کردن و نگهداری دقیق از این قسمت دستگاه، اهمیت زیادی دارد. امروزه با پیشرفت تکنولوژی، تمام دستگاه های صنعتی از جمله دستگاه های تراشکاری، دارای کامپیوتر های کوچک دیجیتالی هستند. این دستگاه ها قابلیت نصب نرم افزار های مخصوص تراشکاری را نیز دارند. همچنین به کمک این دستگاه ها میتوان دقت و سرعت تراشکاری را افزایش داد.

سه نظام دستگاه تراشکاری

قسمت مهم دیگری از دستگاه تراش که از اهمیت ویژه ای برخوردار است، سه نظام است. این قسمت برای مهار کردن قطعه کار شده استفاده میشود. توسط یک آچار مخصوص که برای سه نظام ساخته شده است، این قسمت باز شده و قطعه در درون آن قرار میگیرد. پس از قرار دادن قطعه در سه نظام، درب آن بسته شده و قطعه کار در آن مهار میشود. ساختار و شکل کلی این قسمت به صورت استوانه ای میباشد. در این قسمت اجناس کروی و گرد قرار میگیرند. جالب است بدانید که تمام فک های دستگاه تراش به صورت یکسان و همزمان باز میشوند.

قسمت دیگری که کاربرد مشابهی به سه نظام دارد، چهار نظام میباشد. در این قسمت، قطعاتی که به صورت مکعبی یا چهارگوش هستند تراش داده میشوند. همچنین در این قسمت از چهار گیره برای نگهداری قطعه استفاده شده است.

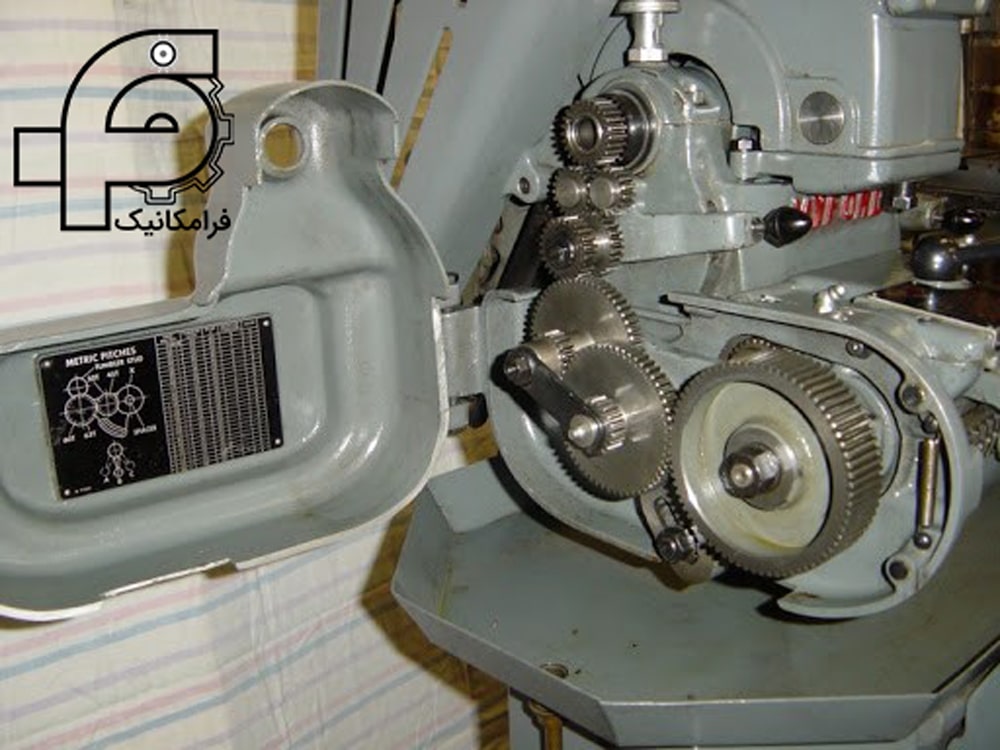

جعبه دنده اصلی

جعبه دنده، یکی از اصلی ترین قسمت های موجود در ماشین آلات صنعتی و دستگاه تراش میباشد که سرعت تراشیدن قطعات را تنظیم میکند. در داخل جعبه دنده، تعدادی چرخ دنده وجود دارد که نیروی موتور را به نیروی محرکه برای چرخش محور دستگاه تبدیل میکند (نیروی الکتروموتور از جعبه دنده عبور میکند و به محل تعبیه قطعه میرسد). توسط این چرخ دنده ها، قدرت موتور به قطعات محرک تبدیل میشود. اساس کیفیت و کار چرخش در دستگاه تراش بر اساس چرخدنده های موجود در جعبه دنده و تنظیم سرعت توسط آن خواهد بود. کیفیت ساخت این قطعات نیز از اهمیت بالایی برخوردار است. باید حتما از آلیاژ خوبی ساخته شوند تا هنگام کار دچار شکستگی نشوند.

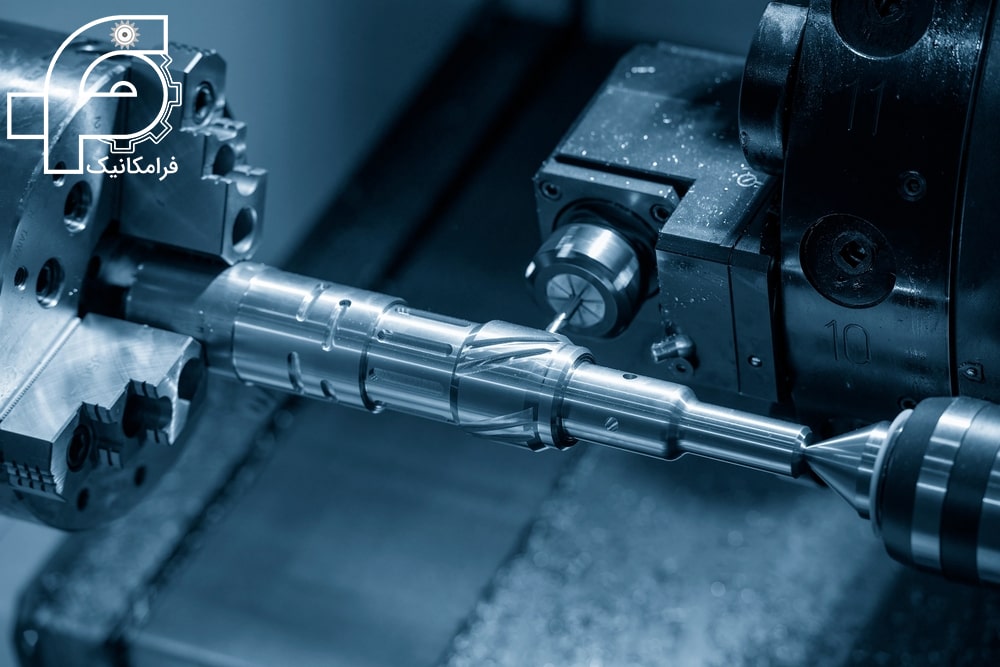

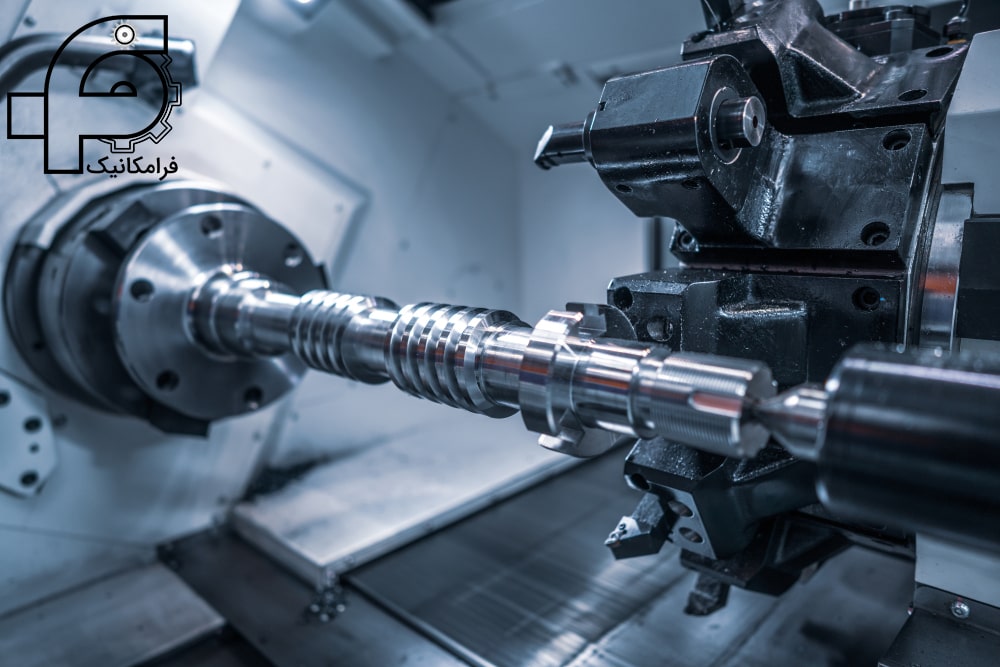

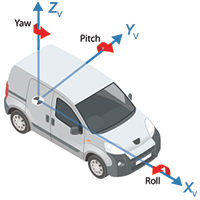

محور اصلی

یکی دیگر از قطعات مهم دیگری که در دستگاه تراش، نقش مهمی را بازی میکند، محور چرخشی یا اسپیندل است. زمانی که موتور دستگاه روشن میشود، اسپیندل نیز شروع به کار میکند. سرعتی که قطعه کار پس از چرخش به خود میگیرد حدودا 2000 دور در دقیقه میباشد. این اسپیندل میتواند یکی از اصلی ترین قطعات دوار در دستگاه تراشکاری باشد. زیرا کاربرد خاص آن در کیفیت محصول تولید شده نهایی تاثیرگذار است.

دستگاه مرغک

در صورتی که طول قطعات زیاد بوده و نیاز به تراشکاری قطعات طویل و یا عملیات سوراخکاری داریم، از دستگاهی که بر روی ریل اصلی دستگاه سوار میشود استفاده میکنیم که به دستگاه مرغک معروف است. همانطور که در شکل مشخص است، مکان این تجهیز در سمت راست دستگاه تراش تعبیه میشود.

گیره و مرغک نیز از مهم ترین قسمت های دستگاه تراش هستند که کاربرد مشخص و مجزایی دارند. توسط این قسمت ها، قطعات به راحتی نگهداری میشوند. مرغک دستگاه تراشکاری، قابلیت این را دارد که بتواند به راحتی بر روی بستر ماشین حرکت کند. البته در زیر مرغک، لقمه هایی وجود دارد که با ایجاد تعادل وزن میتواند آن را بر روی ماشین نگه دارد. مرغک، توسط فلکه مخصوص تعبیه شده در پشت اش، میتواند به راحتی حرکت کند.

دستگیره کنترلی

ابزار های کنترلی دستگاه تراش نیز از مهم ترین ابزار هایی هستند که دقت انجام کار را افزایش میدهند. یکی از این ابزار های کنترلی، دستگیره میباشد. توسط این دستگیره در جهت عقربه های ساعت، میتوانید مرغکی را که بر روی ریل قرار گرفته است را به سمت قطعه حرکت دهید. البته، اصول کار مرغک در ادامه برایتان شرح داده خواهد شد. زمانی که شما این دستگیره را به صورت ساعت گرد حرکت میدهید، مرغک به سمت جلو حرکت میکند. حرکت مرغک بر روی بستر انجام میشود و به راحتی بر روی قطعه قرار میگیرد. همچنین توسط گیره های مخصوص نگهداری میشود.

بستر تراش

مهم ترین قسمتی که قطعات بر روی آن قرار میگیرد، بستر تراش یا استریت ریلی میگویند. این قسمت، به گونه ای طراحی شده است که به کمک آن، قطعات به راحتی به سمت راست یا چپ حرکت میکنند. این بستر کمک میکند تا قطعات سنگین نیز به راحتی بر روی دستگاه تراش حرکت کنند. حرکت اجزای مختلف دستگاه نیز به صورت عرضی میباشد. البته لازم به ذکر است که بستر دستگاه باید به گونه ای باشد که قطعه بتواند به راحتی بر روی آن حرکت کند. در غیر این صورت ممکن است مشکلاتی از قبیل عدم تراش مناسب به وجود آید.

انواع دستگاه تراش

امروزه در صنعت، دستگاه های تراش مختلفی وجود دارد. هر کدام از این دستگاه ها با ویژگی ها و کاربرد های خاصی به بازار ارائه شده اند. نحوه کار آن ها نیز کاملا متفاوت است. زیرا قطعاتی که توسط دستگاه تراش، تراش داده میشوند دارای ویژگی های خاصی هستند. برای مثال، اندازه این قطعات با یک دیگر کاملا متفاوت است.

دستگاه تراش مرکزی (Center lathe Machine)

از انواع دستگاه تراش، مهم ترینشان، دستگاه تراشکاری مرکزی است. این دستگاه در مدل های اولیه خود برای تامین انرژی، از موتور بخار استفاده میکرد. نام دیگر این دستگاه، تراش موتوری نیز نامیده شده است. دستگاه تراشکاری موتوری یا مرکزی، برای انجام عملیات تراشکاری، شیار زنی و … استفاده میشود. جالب است بدانید که این دستگاه، قطعات را به صورت طولی و عرضی، بدون هیچ مشکلی تراش میدهد. البته لازم است بدانید که مکانیزم حرکتی این دستگاه کاملا بستگی به چرخ دنده های دستگاه دارد.

دستگاه تراش سرعتی (Speed Lathe Machine)

نوع دیگری از دستگاه های تراشکاری، دستگاه تراش سرعتی است. یکی از ویژگی های بارز این دستگاه، کار کردن آن به صورت دستی میباشد. یکی از جالب ترین نکات این دستگاه، حرکت آن در سرعت 3600 دور دقیقه میباشد که میتوان با سرعت بالایی با آن کار کرد. توسط دستگاه تراش سرعتی، کار های پرداخت بر روی انواع چوب انجام داده میشود. سادگی کار با این دستگاه، یکی از مزایای اصلی آن است. در بیشتر نجاری ها میتوانید این دستگاه را ببینید. البته که استفاده از این دستگاه نیازمند مهارت بالایی است.

دستگاه کاپستان (Capstan and Turret Lathe Machine)

یکی دیگر از دستگاه های تراشکاری، دستگاه تراش کاپستان میباشد. این دستگاه تراش، برای تراشکاری دستگاه ها و ماشین آلات بزرگ استفاده میشود. قطر کارگیر این دستگاه بسیار بزرگ و با ارتفاع زیادی میباشد. کارگیر، محل نگهداری قطعه بر روی دستگاه است. همچنین یکی از اصلی ترین مزایای این دستگاه، محور بزرگ آن است که قطعات به راحتی بر روی آن حرکت میکنند. همچنین قدرت براده برداری آن بسیار بالاست.

دستگاه تراش ابزارسازی (Toolroom Lathe Machine)

چهارمین دستگاه تراشی که میخواهیم برایتان نام ببریم، دستگاه تراش ابزارسازی است. این دستگاه یکی از دقیق ترین دستگاه های تراش موجود میباشد. دقت تراشکاری این دستگاه بسیار بالا است و برای ماشین کاری استفاده میشود. همچنین محدوده چرخشی موتور این دستگاه قابل تنظیم است. همچنین قیمت این دستگاه نسبت به سایر دستگاه های موجود در بازار بسیار گران است.

تراش رومیزی (Bench Lathe Machine)

نوع دیگری از دستگاه های تراش، دستگاه تراش رو میزی میباشد. این مدل از دستگاه ها دارای ابعاد کوچکی هستند. همچنین همان طور که از نامش پیدا است، این دستگاه بر روی میز قرار میگیرد. در حالت کلی، کاربرد این دستگاه مانند دستگاه تراش مرکزی میباشد. اما دقت تراشکاری این دستگاه، نسبتا کمتر از دستگاه تراش مرکزی میباشد. بیشتر کسانی که نسبت به راه اندازی کارگاه کوچک یا خانگی اقدام کرده اند، میتوانند برای سهولت در انجام کار و جلوگیری از اشغال فضای زیاد، از این دستگاه تراش استفاده کنند. قیمت آن نیز نسبت به سایر دستگاههای تراش کمتر است.

دستگاه تراش اتوماتیک (Automatic Lathe Machine)

دستگاه تراش اتوماتیک نیز یکی از حرفه ای ترین دستگاه های تراشکاری موجود در صنعت تراشکاری میباشد. این دستگاه کاملا به روز و حرفه ای میباشد. تمام عملیات ماشین کاری و تراشکاری توسط این دستگاه به صورت کاملا اتوماتیک انجام میپذیرد. یکی از معایب این دستگاه، وزن بسیار بالای آن است. وزنی که این دستگاه دارد، نسبت به سایر دستگاه ها بسیار زیاد است. جالب است بدانید که قبل از شروع کار با این دستگاه باید پارامتر های لازم را وارد آن کرد و تنظیمات اش را انجام داد تا دستگاه به صورت خودکار کار کند.

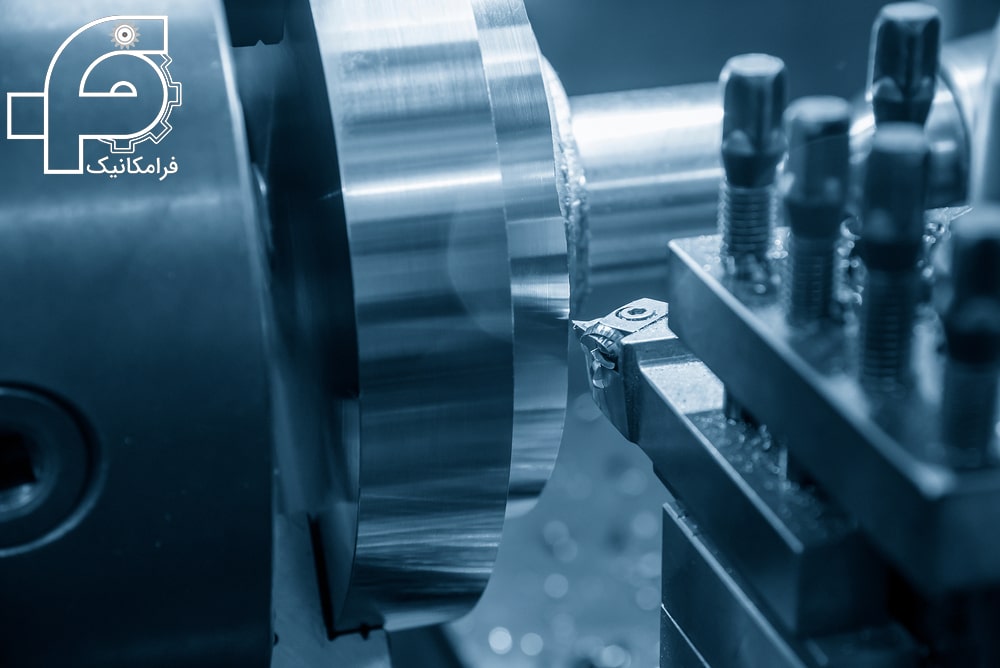

دستگاه تراشکاری سی ان سی (CNC Lathe Machine)

دستگاه تراش دیگری که میخواهیم برایتان شرح دهیم، دستگاه تراش CNC میباشد. این دستگاه دارای سرعت عمل و دقت فوق العاده بالایی میباشد. توسط این دستگاه میتوان قطعات را به تولید انبوه رساند.

آشنایی با پارامترهای تراشکاری

یکی از مهم ترین نکاتی که باید به هنگام استفاده از دستگاه های مختلف تراشکاری در نظر گرفت، پارامتر های مختلف آن ها است. دستگاه تراش دارای پارامتر های مختلفی میباشد که با رعایت آن ها، میتوان نسبت به ماشین کاری توسط این دستگاه پرداخت. نکته ای باید به آن توجه کرد این است که دستگاه های تراش با یک دیگر متفاوت هستند. در ادامه به چند مورد از پارامتر های تراشکاری اشاره خواهیم کرد. با ما همراه باشید.

نرخ پیشروی دستگاه تراش

اولین پارامتری که میتوان در دستگاه های تراش به آن پرداخت، نرخ پیشروی میباشد. به میزان جابجایی قطعه در ازای هر دور چرخش اسپیندل، نرخ پیشروی گفته میشود. زمانی که شما نرخ پیشروی را کاهش دهید، سرعت و زمان تراشکاری کاهش پیدا میکند. اما کیفیت محصول خروجی بسیار بالا خواهد رفت. در صورتی که نرخ پیشروی افزایش پیدا کند، جنس محصول خروجی بسیار بی کیفیت خواهد بود و عمر آن نیز کاهش خواهد یافت.

متریال قطعه خام

جنس قطعه کار از دومین پارامتر های موجود در دستگاه تراش است. با تنظیم مناسب نرخ پیشروی، عمق و سرعت ماشین کاری، میتوان جنس قطعه را تنظیم کرد. زمانی که نرخ پیشروی افزایش پیدا کند، جنس قطعه کاهش پیدا خواهد کرد.

توان موتور

الکتروموتور ها، منبع تامین قدرت در ماشین تراش است، درنتیجه توان آن در کارآیی دستگاه بسیار قابل توجه خواهد بود.

جنس ابزار براده برداری

پارامتر جنس ابزار، از سایر مواردی است که باید به عنوان پارامتری اصلی در دستگاه تراش به آن توجه کرد. زمانی که سختی ابزار افزایش پیدا کند، راندمان کار تراشکاری افزایش خواهد یافت. اما جالب است بدانید که طول عمر این دستگاه کاهش پیدا خواهد کرد. یکی از اصلی ترین دلایلی که ابزار های ساخته شده دچار فرسایش و زنگ زدگی میشوند، حرارت دادن زیاد در زمان تراشکاری میباشد. این کار باعث میشود که در طولانی مدت، ابزار آلات دچار زنگ زدگی میشوند. جالب است بدانید که هر قطعه باید دارای سرعت چرخش متناسب با خودش را داشته باشد. زیرا بر کیفیت نهایی ساخت آن تاثیر گذار خواهد بود.

هندسه ابزار

پارامتر هندسه ابزار یکی از پارامتر های قابل توجه در دستگاه تراشکاری میباشد. تیغه دستگاه های تراشکاری به گونه ای طراحی شده اند که توانایی تاثیر گذاری بر روی سطوح مختلف را دارند. این تیغه ها بر روی نیروی وارده بر سطح ابزار آلات و همچنین حرارت آن ها تاثیر گذار است.

طول کارگیر

یکی از اساسیترین پارامترهای موثر در انتخاب یک دستگاه تراش مناسب طول کارگیر آن است که در واقع به فاصله بین مراکز اسپیندل و مرغک میگویند. در واقع طول کارگیر به بیشترین طول قطعهی کار که قصد ماشینکاری آن را دارید و دستگاه تراش توانایی تراش آن را دارد، گفته میشود.

بازه طول کارگیر دستگاههای تراش رومیزی بین 30 تا 100 سانتیمتر و در دستگاه تراش مرکزی و سایر دستگاه های معفی شده از 1 متر الی چند متر است.

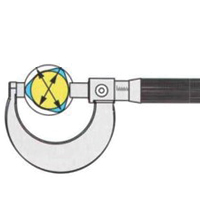

قطر کارگیر

از دیگر فاکتورهای بسیار مهم قطر کارگیر است که قبل از خرید دستگاه حتما باید به آن توجه داشته باشید. قطر کارگیر یا به اصطلاح سنتر دستگاه، ماکزیمم قطر قطعهی کار که توسط دستگاه قابل ماشین کاری است را مشخص میکند و با اندازه گیری مرکز محور دوار دستگاه تا روی بستر مشخص میشود. در برخی از دستگاهها قسمتی از ریل که در محدودهی زیر سه نظام و چهار نظام قرار دارد از دستگاه جدا شده که در نتیجه حداکثر قطر کارگیر را افزایش میدهد.

قطر گلویی

پارامتر قطر گلویی بیانگر قطر سوراخ داخل محور دستگاه است که اجازه عبور میلههایی با طول بلند را از میان محور دوار میدهد.

در حالت کلی، رعایت این پارامتر ها باعث میشود تا قطعه ساخته شده کاملا استاندارد و کارساز باشد. البته لازم به ذکر است که بسیاری از این پارامتر ها حتما باید رعایت شوند. یعنی به نوعی رعایت آن ها الزامی است. برای مثال، رعایت پارامتر نرخ پیشروی از اهمیت بسیار بالایی برخوردار است. زیرا این پارامتر، کیفیت محصول نهایی را مشخص مینماید. در صورتی که در بازار ابزار ها، جنس های مختلفی را با قیمت های متفاوت دیدید، بدانید که حتما ربطی به دوره تراشکاری اش دارد.

مکانیسم کلی انواع دستگاه های تراش

در حالت کلی، زمانی که میخواهیم مکانیسم کلی دستگاه تراش را بررسی کنیم، میتوانیم نحوه کار این دستگاه را مورد توجه قرار دهیم. هر قسمت از دستگاه تراشکاری دارای کار و مکانیزم منحصر بفردی است. در حالت کلی میتوان گفت که دستگاه تراشکاری دارای یک محور اصلی دوار است که توسط چرخ دنده های مخصوص و به کمک قدرت تولید شده از موتور، کار میکند. عملیات فرم دادن به قطعات نیز توسط قطعه کار انجام میگیرد.

در گذشته، دستگاه های تراشکاری دارای مکانیزم و عملکرد ساده ای بودند. اما با پیشرفت روز افزون تکنولوژی و صنعت، دستگاه های صنعتی نیز دچار تغییرات و پیشرفت هایی شدند. برای مثال، دستگاههای تراش امروزی از ویژگی ها و امکانات ویژه دیگری بهره مند هستند. این دستگاه ها شامل قطعاتی نظیر چرخ دنده های چند پر، یاتاقان، بست و اورینگ مجهز هستند. همچنین، علاوه بر این قطعات، به امکانات دیجیتالی نیز متصل شده اند.

قطعه کار

همان طور که گفتیم، دستگاه تراشکاری دارای قسمتی به نام قطعه کار است. این قطعه با چرخش خود، محصولی دایره ای و استوانه ای شکل به وجود میآورد. مقطع این محصول ممکن است با توجه به نوع محصول نهایی متفاوت باشد. به عنوان مثال، پیچ، میل لنگ، مخروط، مته و بوش از محصولاتی هستند که دارای مقاطع مختلفی هستند. جالب است بدانید که قطعات خود دستگاه تراشکاری، توسط دستگاه های تراشکاری دقیقی ساخته شده اند.

جعبه دنده

در داخل جعبه دنده دستگاههای تراش، چرخ دنده های کوچک و بزرگی وجود دارد که هر کدام دارای قدرت خاصی برای حرکت دادن میل لنگ ها هستند. حتی این چرخ دنده ها قابلیت تنظیم سرعت را نیز دارند. یعنی شما میتوانید با سرعت دلخواه، نسبت به انجام عمل تراشکاری یا حرکت قطعات اقدام کنید. در حالت کلی میتوان گفت که توسط این چرخ دنده ها میتوانیم قدرت دوران موتور را تغییر داده تا قطعاتی با قطر های متفاوت و اندازه های کوچک و بزرگ بسازیم. البته اندازه این چرخ دنده ها بستگی به مدل دستگاه تراش نیز بستگی دارد. زیرا بعضی از این دستگاهها برای تراش اقلام خاصی استفاده میشوند.

مرغک

حال اگر بخواهیم مکانیزم مرغک را مورد بررسی قرار دهیم، میتوانیم به محل قرار گیری آن و نحوه حرکت آن توجه کنیم. این دستگاه به صورت کاملا مستقل بر روی بستر حرکت دهنده دستگاه تراشکاری نصب شده است. این مرغک توسط فلکه مخصوص نصب شده در انتهای آن حرکت میکند. البته لازم به ذکر است که مرغک توسط لقمه های موجود در زیر آن بر روی بستر دستگاه ثابت مانده است.

بستر و ریل

شاید برایتان سوال پیش بیاید که بستر چیست. بستر، توانایی حرکت دادن قطعاتی که قرار است تراش داده شوند را دارد. این قسمت دارای آلیاژ خاصی است که بتواند در مدت زمان طولانی دوام داشته باشد. اصولا، بستر دستگاههای تراش توسط آلیاژ چدن ساخته میشوند. این آلیاژ مقاومت بالایی در برابر زنگ زدگی دارد و همین مورد باعث شده است تا در بسیاری از ریل ها از این آلیاژ استفاده شود. زیرا کیفیت بالای ریل باعث میشود تا محموله به راحتی بر روی آن حرکت کند.

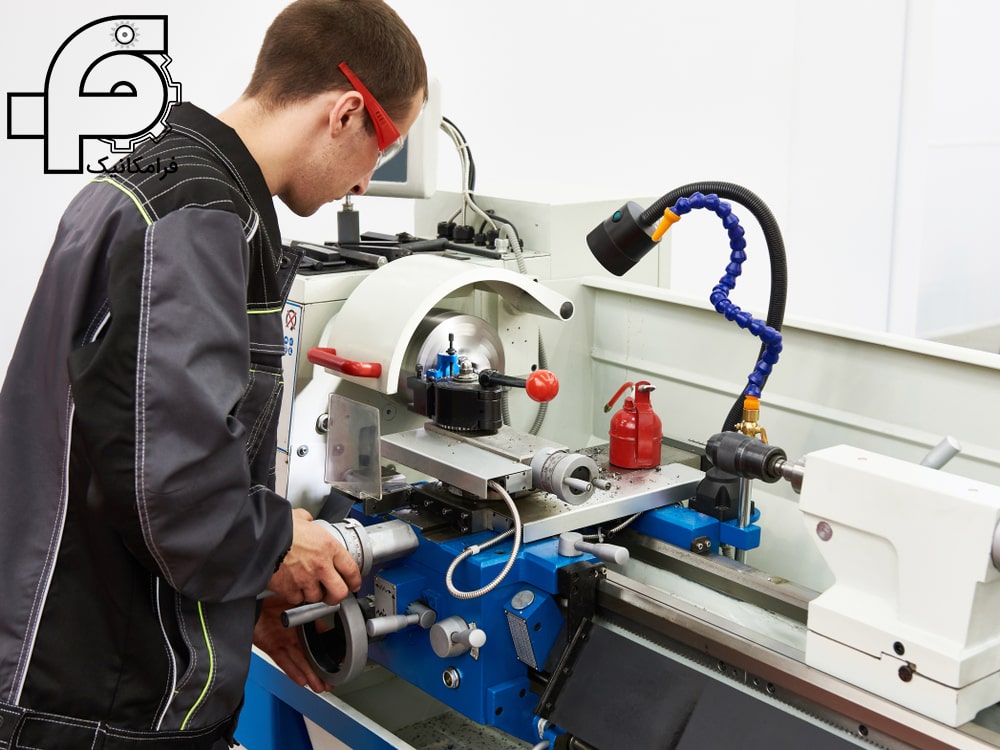

اهمیت روانکاری اجزای دستگاه تراش

در حالت کلی، تمام دستگاه های صنعتی و ماشین آلات کارخانه ای، باید به طور مداوم روغن کاری شوند. در صورتی که روغن کاری دستگاه های تراشکاری و سایر ماشین آلات به درستی انجام نپذیرد، به مرور زمان قطعات آن ها دچار خوردگی و ساییدگی میشوند. البته روغنی که برای این کار استفاده میشود نیز کاملا متفاوت میباشد. این روغن ها، روغن صنعتی نامیده میشوند. روغن های صنعتی توانایی کاهش اصطکاک بین قطعات دستگاه را فراهم میآورد. اصطکاک حاکی از حرکت قطعات دستگاه، باعث به وجود آمدن گرمای زیادی میشود. همین گرما، قطعات دستگاه را مستعد از بین رفتن میکند. تمام دستگاه هایی که در زمینه تراشکاری از جمله تراش ابزار، قطعات، مته و … هستند باید به طور مداوم روغن کاری شوند. زیرا ممکن است پس از مدت کوتاهی، قطعات این دستگاه ها آسیب دیده و از کار بیفتند.

همان طور که گفتیم، یکی از عوامل مخرب و خطرناک برای دستگاه های صنعتی و تراشکاری، وجود حرارت و ایجاد گرما به هنگام کار است. این مشکل، باعث میشود تا به مرور زمان، دستگاه دچار آسیب های جدی شود. زمانی که دستگاه های تراشکاری دچار گرمای شدیدی میشوند، قطعات موجود در آن نیز دچار فرسایش سریع میشوند. همان طور که در دستگاه های تراش هر چقدر حرارت اولیه قطعه زیاد باشد، عمر محصول نهایی کاهش مییابد، در خود قطعات دستگاه نیز این قانون حاکم است. تمام قطعات فلزی به دلیل قرار گیری بیش از حد در گرما با کاهش عمر رو به رو میشوند.

نکته مهم روانکاری ماشین تراش

یکی از مهم ترین نکاتی که باید در مورد روغن دستگاه های تراش در نظر گرفت، کیفیت روغن است. نباید از هر روغنی برای روغن کاری قطعات استفاده کرد. زیرا ممکن است خواص و واکنش های شیمیایی برعکس نشان دهد. روغن هایی که برای روغنکاری دستگاه ها استفاده میشوند باید دارای ویژگی های خاصی باشند. برای مثال باید خاصیت خنک کنندگی و روان کنندگی بالایی داشته باشند. همچنین باید قابلیت نا همگن بودن داشته باشد و به هنگام مخلوط شدن با آب این خاصیت اش را از دست ندهد.

در ضمن، این روغن باید به گونه ای باشد که مانع از تشکیل رسوب و زنگ زدگی بر روی قطعات شود. بسیاری از روغن های موجود در بازار به میزان کمی، آمونیوم و نیتریت در خود دارند. روغنی که برای دستگاه تراشکاری استفاده میکنیم باید فاقد این مواد خطرناک باشد. قطعات دستگاه های صنعتی به دلیل اصطکاک دچار بو میشوند. باید از روغنی استفاده کنیم که مانع از ایجاد این بود شود.

استفاده از روغن های مرطوب برای روانکاری دستگاه تراشکاری

امروزه به دلیل وجود محدودیت های خاص در بازار صنعت، روغن های تقلبی بسیاری وارد بازار شده است. کیفیت این روغن ها بسیار پایین میباشد و به دلیل عدم استفاده از مواد شیمیایی مناسب، قطعات را دچار خطر میکند. همانطور که میدانید، روغن های صنعتی باید به گونه ای انبار شوند که دچار خرابی و فاسدی نشوند. شرایط دما و آب و هوا نیز باید به گونه ای باشد که مواد شیمیایی موجود در روغن، دچار تغییرات نشود.

سخن پایانی

همان طور که توضیح دادیم، یکی از مهم ترین دستگاه های موجود در صنعت و ماشین سازی، دستگاه تراشکاری است. این دستگاه دارای قسمت های مختلفی است که هر کدام از آن ها دارای وظایف خاص و منحصر به فردی هستند. این دستگاهها دارای مدل های مختلفی از جمله تراش مرکزی، تراش رومیزی و … میباشند. برای این که خروجی این دستگاه ها با کیفیت باشد باید پارامتر های خاصی را رعایت کرد.

البته گاهی اوقات بسیاری از این پارامتر ها باید حتما رعایت شوند. زیرا در صورت عدم رعایت آن ها ممکن است قطعه ساخته شده و تراش داده شده دارای استاندارد لازم نباشد. همچنین یکی از مهم ترین مواردی که باید آن را به صورت کامل رعایت کرد، روغن کاری دستگاه است. در حالت کلی، تمام قسمت ها و قطعات این دستگاه ها باید روغن کاری شوند تا از خوردگی در امان باشند. زیرا خوردگی قطعات دستگاه، عمر دستگاه را کاهش خواهد داد.

همچنین دستگاه های تراشکاری دارای قسمت های مختلفی از جمله گیره، مرغک، سر دستگاه و … هستند. هر کدام از این قسمت ها دارای کاربرد های خاصی هستند که دست به دست هم میتوانند یک خروجی خوبی را ارائه دهند. همچنین تنظیمات این پارامتر ها از اهمیت بالایی برخوردار است. همان طور هم که گفتیم، دستگاه های تراش امروزی به سیستم های دیجیتالی مجهز شده اند. این سیستم ها میتوانند درصد خطای انسانی را نیز تقریبا به صفر برسانند. البته لازم است بدانید که کار کردن با دستگاه های تراشکاری نیاز به تجربه و آموزش کافی در این زمینه دارد. زیرا این دستگاه ها دارای قوانین خاص ریاضی و فیزیک هستند که باید به آن ها دقت خاصی کرد.

دیدگاهتان را بنویسید