كوره ذوب القايی

كوره ذوب القايی در فولادسازي

امروزه ذوب القايی به صورت گستردهاي در توليد و ريخته گري فولادها و همچنين ذوب آلومينيوم، مس، روي و ساير انواع فلزات غيرآهني استفاده ميشود. از مزاياي كوره ذوب القايی (induction furnaces) به عنوان مثال ميتوان به راندمان بالاي مواد و محيط پاك اشاره كرد. كه باعث تمايل توليدكنندگان محصولات فلزي به كوره هاي ذوب القايي شده است.

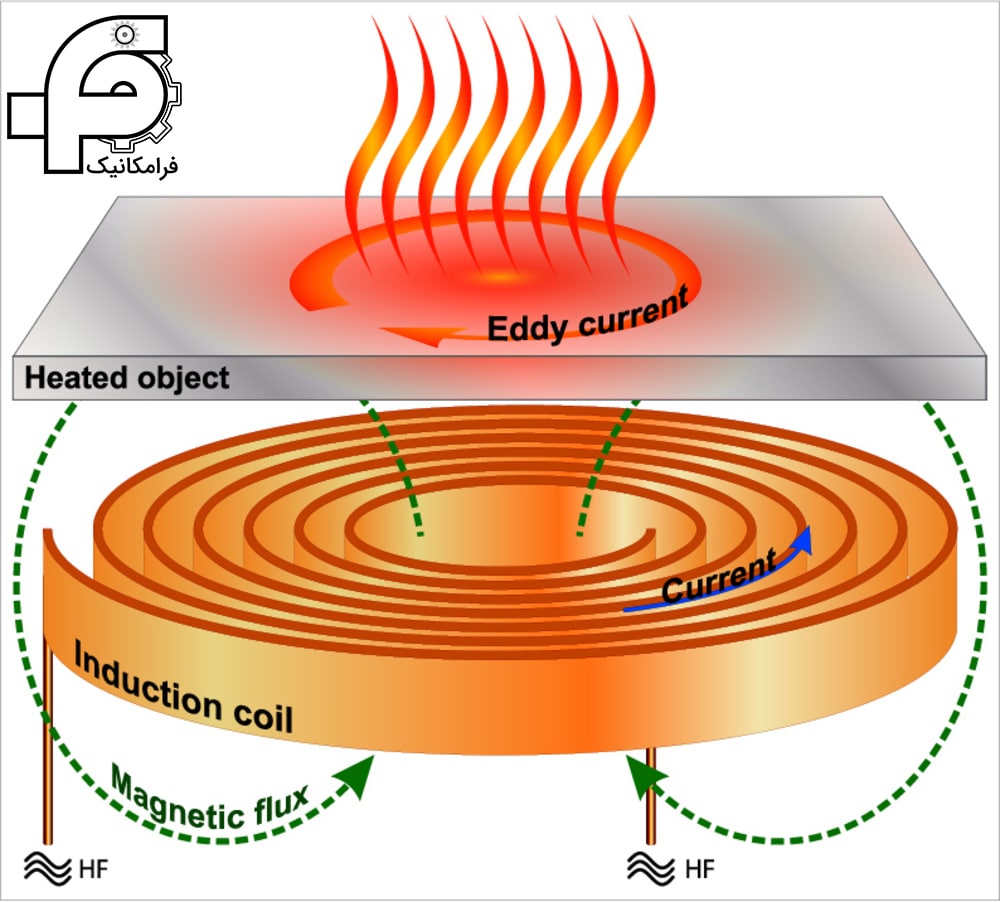

در كوره ذوب القايی، جريان الكتريكي القا شده توسط ميدان مغناطيسي، ايجاد حرارت ميكند و اين حرارت باعث ذوب مواد (معمولاً فلزات) ميشود. فلز درون بوتهاي قرار ميگيرد كه اطراف آن كلافهاي مغناطيسي پيچيده شده است و توسط جريان آب خنك ميشوند. جريان موجود در كلافهاي مغناطيسي، جريانهاي گردابي يا فوكو (Eddy Current) را در فلز القاء ميكند كه باعث ايجاد حرارت و ذوب فلز ميشود. از مزاياي حرارت دهي القايی:

- عدم تماس فيزيكي با قطعه

- دور بودن منبع توليد انرژي حرارتي از قطعه

- راندمان بالا

- عدم اكسيداسيون

- شرايط محيطي تميز

- ايجاد گرمايش زياد بطور يكنواخت و همزمان با سرعت بالا

- امكان كنترل دقيق دما

- امكان ايجاد سيستم اتوماسيون حرارت دهي

مقدمهاي بر كوره های ذوب القايی

مهمترين انواع كوره های ذوب القايی، كوره ذوب القايی بدون هسته (Coreless furnace) و كوره القايی كانالي (Channel Furnace) هستند.

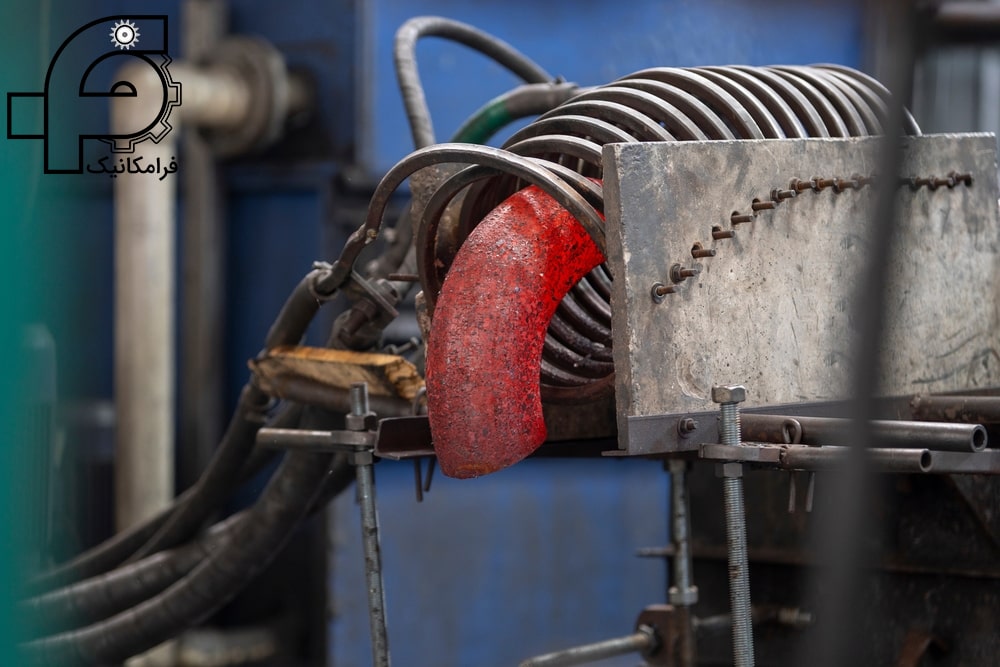

در كوره ذوب القايی بدون هسته فلز درون يك پوشش نسوز كه به وسيله كلاف احاطه شده است، نگهداري ميشود. در اين حالت كوره ذوب القايی مشابه يك ترانسفورماتور است كه فلز مانند يك كلاف ثانويه در ترانسفورماتور عمل ميكند و با اعمال نيرو به كلاف اوليه احاطه كننده فلز، جريانهاي گردابي القا شده و توليد حرارت ميكند. پس از ذوب فلز، هم زدن و همگنسازي به طور طبيعي و در اثر وجود نيروها و جريانهاي الكترومغناطيسي اتفاق ميافتد. با انتخاب دقيق فركانس و نيرو ميتوان سرعت ذوب و همگنسازي را كنترل كرد.

كوره های ذوب القايی كانالي در گذشته عموما براي نگهداري فلز مذاب در يك دماي مشخص كاربرد داشتهاند، اما امروزه گاهي اوقات براي ذوب فلزات نيز به كار ميروند. اين كوره شامل يك القاگر (سلف) به عنوان منبع توليد انرژي است كه از چندين رشته كلاف كه توسط آب خنك ميشوند، تشكيل شده است. اين كورهها تلاطم سطحي كمتري در بوته نگهداري فلز مذاب دارند، در نتيجه خروج گاز و مواد فرار با مشكل مواجه ميشود. لذا جهت عمليات ذوب، كوره ذوب القايی بي هسته ترجيح داده ميشود و كوره كانالي بيشتر به منظور نگهداري فلز مذاب در يك دماي مشخص مورد استفاده قرار ميگيرد.

در حالي كه كوره های ذوب القايی كانالي داراي فركانس خطي هستند. كوره هاي بدون هسته ميتوانند از هر سه نوع فركانس شبكه (50 هرتز)، فركانس متوسط (1200- 200هرتز) و فركانس بالا (بيش از 1200هرتز) باشند. با توجه به اينكه شروع به كار كوره هاي فركانس شبكه با شارژ ماده سرد بسيار آهسته است، استفاده از كوره هاي فركانس متوسط و بالا مورد توجه بيشتري قرار دارد.

مزایای استفاده از كوره های ذوب القايی

استفاده از كوره های ذوب القايی در ظرفيت هاي پايينتر از 40 تن ميتواند منجر به توليد مذاب با كيفيت مناسب و ارزان شود. از مزاياي اين نوع كوره ها ميتوان به اپراتوري و كاركرد آسان و همچنين افزايش راندمان ذوب فلز اشاره كرد. امكان راهاندازي و شروع به كار فوري كوره باعث كاهش در زمان رسيدن به دماي كاركرد ميشود. وجود همگنسازي به صورت طبيعي و توليد مذاب پاك و عدم نياز به سيستمهاي كنترل آلودگي با هزينه بالا از مزاياي ديگر كوره های ذوب القايی محسوب ميشود. از ديگر نكات مثبت اين كوره ها ميتوان به موارد زير اشاره كرد:

- عدم نياز به فضاي زياد و توانايي افزايش سرعت ذوب در كوره هاي كوچك

- مصرف كمتر مواد، به خصوص مواد نسوز و كاهش زمان تعويض پوششهاي نسوز و عدم نياز به مصرف الكترود گرافيتي

- پايين بودن آلودگي صوتي به نسبت انواع ديگر كورههاي ذوب به ميزان قابل توجه

- بهرهوري بالاي انرژي

- هزينه پايين سرمايهگذاري و تجهيزات جانبي

- اپراتوري بسيار ساده بهعلت وجود بخش كنترل كامل الكترونيك

- عدم آلودگي و اكسيداكسيون بار به علت عدم وجود گاز و شعله اكسيدكننده

- شروع به كار سريع و عدم نياز به پيش گرم يا ذوب اوليه

- سرعت بالاي انجام عمليات در مقايسه با ساير كورهها

- راندمان بسيار بالاتر نسبت به كورههاي سوختي

- قابليت تهيه آلياژهاي يكنواخت به علت چرخش داخل مذاب

- قابليت تهيه و نگهداري ذوب در ظرفيتهاي مختلف

- سادگي عمل تغذيه و تخليه

- امكان كنترل دقيق درجه حرارت

- قابليت ذوب قراضه

- اشغال فضاي كمتر نسبت به ساير كورهها

- عدم تاثير بر آلودگي محيط زيست

معایب استفاده از كوره های ذوب القايی

از طرف ديگر مهمترين اشكال كوره های ذوب القايی، دشواري در فرآيند فسفرزدايي و انجام عمليات متالوژيكي ثانويه است. در نتيجه وجود كوره هاي پاتيلي (Ladle Furnace) در كنار اين كوره ها جهت انجام فرآيند تصفيه و افزودن عناصر آلياژي لازم است. از ديگر معايب اين كورهها، ظرفيت پايينتر توليد به نسبت كوره هاي قوس الكتريك ميباشد. همچنين در كوره های ذوب القايی بايد از قراضه با كمترين آلودگي و مواد اكسيدي استفاده نمود كه گاهي اين مساله دشوار و باعث افزايش هزينه هاي اوليه ميگردد.

همچنين استفاده از آهن اسفنجي به عنوان شارژ كمكي براي تنظيم خواص شيميايي در اين كورهها موجب بهبود عملكرد كوره های ذوب القايی شده است. با استفاده از آهن اسفنجي ميزان كربن مذاب براساس مشخصات خواسته شده قابل تنظيم بوده و باتوجه به اينكه در آهن اسفنجي عناصر و فلزات مضر وجود ندارد، فلز مذاب به دست آمده تميز و عاري از عناصر مضر خواهد بود.

قبل از ورود مواد فلزي به كوره آناليز شيميايي اين مواد جهت دستيابي به مشخصات نهايي محصول، به دقت كنترل ميشود. اگر ميزان كربن، گوگرد و فسفر در شارژ فلزي بالا باشد، مقدار بيشتري آهن اسفنجي به كوره شارژ ميشود، پس از اتمام 80 درصد ذوب، نمونهاي از كوره گرفته ميشود و در صورتي كه مقدار كربن همچنان بالا باشد، مجددا نرمه آهن اسفنجي به كوره شارژ ميشود.

از طرفي بايد درنظر داشت به دليل اينكه آهن اسفنجي داراي تخلل ميباشد و همين عامل باعث مقاومت در عبور جريان ميشود، جهت جلوگيري از مصرف بالاي برق، حداكثر ميتوان 60- 50 درصد شارژ فلزي را به آهن اسفنجي اختصاص داد.

راندمان كوره های ذوب القايی

تحقيقات جديد و توسعه در تامين نيرو با فركانسهاي متغير، بهبود در پوششهاي نسوز، طراحي القاگر با توان بالا، بازيافت حرارت كوره و استفاده از سيستمهاي كامپيوتري و اتوماسيون موجب بهبود راندمان كوره های ذوب القايی و تمايل به استفاده از آنها شده اند. علاوه بر اين، در سالهاي اخير با تكنولوژي كوره های ذوب القايی دوقلو كه داراي دو بوته هستند، امكان افزايش راندمان و سرعت توليد مذاب فراهم شده است.

فرآيند ذوب القايی روشي است كه به وسيله جريانهاي گردابي القا شده توسط ميدان الكترومغناطيسي متغير، در ماده هادي الكتريسيته (معمولا فلزات) حرارت ايجاد نموده و فرآيند ذوب انجام ميشود. اساس كار اين روش مشابه ترانسفورماتور است.

پديده تلاطم پديدهاي بسيار مهم در زمينه كوره های ذوب القايی ميباشد. بدليل وجود ميدان مغناطيسي متغير يك چرخش مذاب در داخل بوته بوجود ميآيد كه در مواقعي بسيار مطلوب (مانند ذوب چدن) و در مواقعي بسيار مضر (مانند ذوب مس) ميباشد. براي توليد چدن از قراضه آهن حدود 5/3 تا 4 درصد كربن ميبايد به اين قراضه اضافه نمود. حل كربن در داخل مذاب نياز به تلاطم زيادي دارد كه اين امر از طريق انتخاب صحيح فركانس ايجاد ميشود.

تلاطم با فركانس و سطح دهانه بوته رابطه معكوس و با چگالي قدرت رابطه مستقيم دارد. لذا بدين سبب و با در نظر گرفتن اين سه پارامتر ميتوان به تلاطم مورد نظر دست يافت.

میزان تلفات انرژی

تلفات انرژي در كوره هاي ذوب القايي به شرح زير ميباشد:

راندمان حرارتي يك كوره دوار معمولي بين 12 تا 15درصد ميباشد. درحاليكه راندمان الكتريكي تابلوي مبدل فركانس حدود 97 درصد و راندمان عمومي يك كوره ذوب القايی حدود 75 درصد ميباشد (5 برابر كوره دوار).

قسمت اعظم تلفات حرارتي در كوئل ذوب ميباشد كه چيزي حدود 18 تا22 درصد ميباشد. لذا گوشت لوله ذوب و شكل مقطع آن از پارامترهاي مهمي است كه بايد به آن توجه نمود. حدود 3 درصد تلفات در تابلوي مبدل فركانس ميباشد و چند درصد هم در خطوط ارتباطي و شينه هاي داخل كانال تلف ميشود. براي كاهش تلفات ميبايست سطح عبور جريان الكتريكي را زياد نمود كه اين امر باعث افزايش مس مصرفي و در نتيجه بالا رفتن قيمت خواهد شد. البته اضافه كردن گوشت لوله كويل علاوه بر افزايش سطح جريان عبوري مزاياي ديگري نيز دارد كه از آن جمله افزايش استحكام مكانيكي كويل و بالا رفتن مقاومت جداره لوله هنگام نفوذ مذاب شده و در نتيجه احتمال انفجار بوته كاهش چشمگيري خواهد داشت.

نرخ ذوب

مقدار انرژي مصرفي به ازاء يك كيلوگرم هر كوره ذوب القايی با هر تكنولوژي و يا هر نوع مواد اوليه اي كه ساخته شود داراي راندمان مخصوص به خود بوده كه نتيجه آن در ميزان مصرف انرژي به ازاء يك كيلوگرم ذوب مشهود خواهد بود كه اصطلاحاً به آن نرخ ذوب گفته ميشود. اين پارامتر از جمله ابزار قياس كورههاي مختلف ميباشد.

قسمتهاي مختلف كوره های ذوب القايی

به طور كلي قسمت هاي مختلف كوره های ذوب القايی عبارتند از:

1- بوته

حاوي اسكلت فلزي كوره، كويل، جداره نسوز – هسته ترانسفورمر، چارچوبها و پلات فرم (سكو)

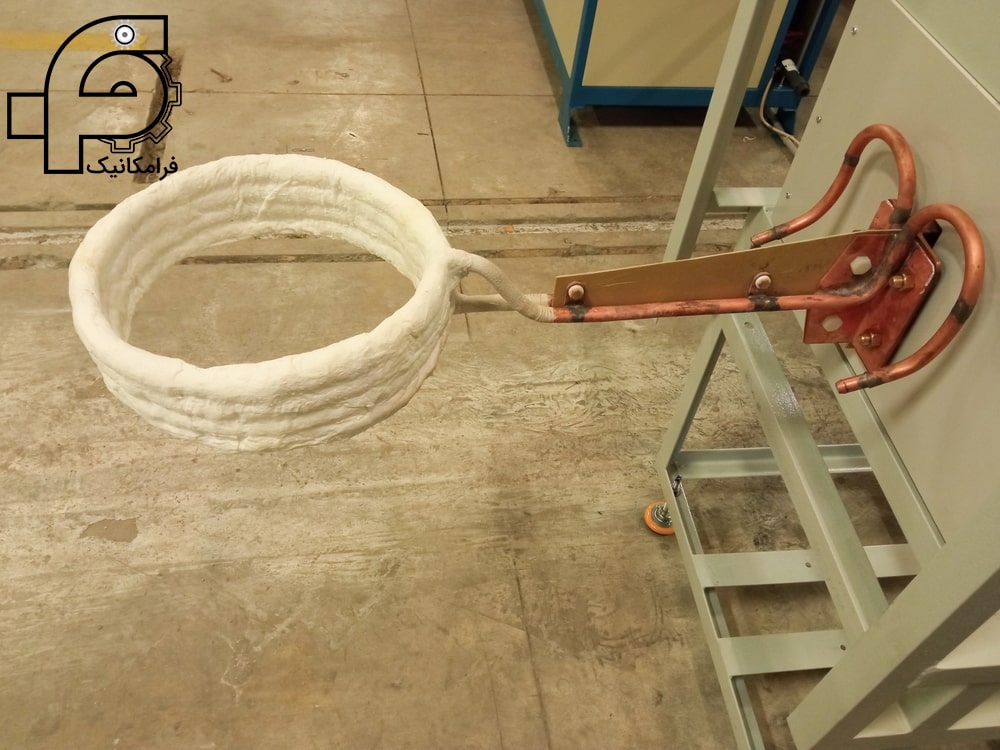

كويل ذوب يك سيم پيچ است كه از دوران يك لوله مسي حول يك استوانه بوجود آمده، آب در درون لوله و جريان برق متناوب از سطح لوله عبور كرده و يك ميدان مغناطيسي متغير را در درون كويل ايجاد مينمايد. اين كويل توسط يك بدنه آلومينيومي يا استنلس استيل و يك سري بلوكهاي بتني مهار شده و بر روي يك جفت پايه آهني استقرار يافته جريان آب و برق توسط كابلهاي مخصوصي به كويل اعمال شده و بدين ترتيب بوته بوجود ميآيد.

سطح داخلي كويل از يك ملات مخصوص به ضخامت حدود 5 تا 10 ميليمتر بر حسب سايز كوره پوشانده شده و بعد روي ملات خاك كوره كوبيده شده و به روش خاصي اين خاك پخته ميشود كه محفظه ذوب عملاً شكل ميگيرد. انتخاب نوع خاك، نحوه كوبيدن خاك و پختن خاك از عمدهترين مسايل استفاده از كوره ذوب القايی ميباشد كه در جاي خود مبحث مهمي را تشكيل ميدهد.

2- تاسيسات الكتريكي

شامل دژنكتور، سكيونر، ترانسفورماتور، مبدل فركانس، خازنها، چوك ها، كليدهاي كولرها، مكنده ها و تابلوهاي كنترل.

مهمترين و با تكنولوژيترين و گرانترين قسمت يك كوره ذوب القايی تابلوي مبدل فركانس آن ميباشد. در اين بخش برق 50 هرتز ورودي ابتدا يكسو شده و سپس توسط مدارات به خصوصي به يك برق تك فاز با فركانس چندين برابر فركانس ورودي تبديل شده و سپس به كويل ذوب اعمال ميگردد.

3- تاسيسات خنك كن

تاسيسات الكتريكي كوره ذوب القايی مثل ترانسفورماتور چوك، خازن ها، كليدهاي فشار قوي و تابلو مدار فرمان در محدوده زماني خاصي ميتوانند كار كنند و اگر از حد معيني گرمتر شوند باعث ايجاد مشكلاتي ميگردند، لذا اين تاسيسات بايد خنك گردند، خنك كردن تاسيسات الكتريكي ميتواند با فن، سيستمهاي تهويه مطبوع يا كولر گازي صورت گيرد.

كويل و بدنه كوره در كورههاي بوتهاي و كوپل، پوسته اينداكتور، پوسته خنككن و گلوئي كوره در كوره هاي كانالدار نيز بايد خنك شوند. اين قسمتها عموما با آب خنك ميگردند (برخي از كورههاي كوچك كانالدار بگونه اي طراحي ميشوند كه تمام قسمتهاي فوقالذكر يا قسمتي از آن با هوا خنك ميشود) و تاسيسات مخصوصي شامل مبدلهاي حرارتي، پمپ، برج خنك كن و غيره را دارا ميباشد و معمولا مقصود از تاسيسات خنك كن همين قسمت ميباشد.

تابلوي مبدل فركانس توسط يك شبكه آب مقطر خنك ميشود كه مشخصات آب مربوطه و فشار و دبي آن در مسيرهاي مختلف حائز اهميت بسيار است. پمپهاي بخصوصي جهت گردش آب در تابلو و بوتههاي ذوب تعبيه شده كه دبي مورد نياز را تأمين نمايد. از آنجايي كه آب مربوطه بايد داراي مقاومت الكتريكي بسيار بالايي باشد و ضمناً رسوب ندهد، بسيار مهم است كه از آب مقطر استفاده شود و پمپهاي مربوطه بايد از جنسي باشد كه زنگ نزنند زيرا زنگ يعني اكسيدآهن و اين ناخالصي هدايت آب را زياد نموده و عبور جريان الكتريكي يعني تجزيه آب و توليد يون اكسيژن و هيدروژن، كه اين يونها به نوبه خود باعث هدايت بيشتر شده و در نهايت باعث اختلال در كار كوره ميگردند.

مبدل حرارتی

فشار، درجه حرارت و جريان آب نيز بايد مستمراً كنترل شده و در مواقع خطر توسط مدارات خاصي از كار كوره جلوگيري شود. اين آبها در دو مدار جداگانه در بوتههاي ذوب و تابلو توسط پمپهاي مربوط به خود در حال گردش هستند و حرارت ايجاد شده را به مبدلهاي حرارتي انتقال ميدهند. برج خنككننده نيز مدار آب مخصوص به خود را داراست و آب غير مقطر خود را خنك كرده و آب نيز به مبدل حرارتي انتقال مييابد. در مبدلهاي حرارتي، حرارت اين دو آب با يكديگر تبادل مي-شوند و بدين شكل قسمتهاي مختلف كوره خنك ميشوند. در اينجا ذكر اين نكته ضروري است كه مبدلهاي حرارتي به دو صورت كلي ساخته ميشوند.

- لولهاي

- صفحهاي

مبدلهاي حرارتي لولهاي معمولاً در داخل برج خنككننده تعبيه ميشوند كه اين موضوع خود معايبي را بدنبال دارد. از جمله رسوب بر روي اين لولهها (بهدليل تبخير سطحي بر روي لولهها) و دوماً خطر يخزدگي در زمستان (بهدليل اينكه برج خنك-كننده در فضاي آزاد نصب ميشود)

مبدلهاي صفحهاي معمولاً در داخل كارگاه نصب ميشوند و بههمين دليل خطر يخزدگي در زمستان بسيار كاهش مييابد ثانياً بدليل اينكه عمل تبخير در داخل مبدل انجام نميپذيرد، ميزان رسوب در اين مبدلها نسبت به نوع قبل بسيار كمتر است. كليدهاي انتخاب بوته قطعاتي هستند كه عمل اتصال تابلو را به بوته مورد نظر ميسر مينمايند و بصورت دستي و اتوماتيك ساخته ميشوند كه نوع اتوماتيك آن بصورت مكانيكي و بادي ميباشند.

4- تاسيسات حركت بوته

براي كوره هاي بزرگ هيدروليكي و براي كورههاي كوچك مكانيكي يا هيدروليكي است و شامل جك هاي هيدروليك، پمپ هيدروليك، مخزن روغن، شيرها، ديگر تاسيسات هيدروليك و ميز فرمان هيدروليك يا سيستمهاي چرخدندهاي دستي يا چرخ دندهاي موتوردار.

عمليات تخليه بوته ذوب توسط دو جك هيدروليك كه در دو طرف بوته تعبيه شده انجام ميپذيرد كه منبع توليد فشار روغن جك هيدروليك ميباشد كه عملاً در زير كنسول هيدروليك جاسازي ميشود. لازم به ذكر است كه در بعضي از انواع كورههاي ذوب ارزان قيمت از سيستم موتور گيربكس جهت دوران بوته و تخليه آن استفاده ميشود كه كلا ً بيشتر در بعضي كورههاي چيني استفاده ميشود.

ارتباط بين بوته هاي ذوب و تابلوي مبدل فركانس توسط يكسري صفحات پهن مسي برقرار ميشود كه به اين صفحات اصطلاحاً شينه گفته ميشودكه اكثراً توسط آبخنك ميشوند. براي اينكه كوره از شبكه برق ايزوله باشد از يك تراس قدرت به عنوان ايزولاتور استفاده ميشود كه علاوه بر ايزوله كردن ولتاژ ورودي را نيز بر حسب نوع طراحي كوره تغيير ميدهد.

5- محل استقرار كوره

شامل اتاق محل استقرار بوته ، فونداسيون، چاله تخليه اضطراري، محل استقرار تاسيسات الكتريكي، هيدروليكي و خنك كن و محل استقرار تابلوهاي مدار فرمان، تابلوي كنترل مدار آب و ميز فرمان هيدروليك ميباشد.

6- تاسيسات تهويه

تاسيسات دوده و غبار گير، بخصوص در كوره هاي بوتهاي بزرگ را نيز ميتوان از تاسيسات مهم كوره به حساب آورد.

تعمير و نگهداري کوره ذوب القایی

هر كدام از شش قسمت فوق مسائل و برنامه تعمير و نگهداري مخصوص دارد كه اين برنامه بسته به نوع كوره (كانالدار، بوته اي) ظرفيت بوته، فركانس كوره (خط، متوسط، بالا)، سيستم خنك كن كوره، سيستم حركت بوته و نوع جداره نسوز تفاوت هايي داشته اما در اصول همساني زيادي وجود دارد.

به طور كلي مسائل مربوط به كوره های ذوب القايی بوته اي و كانالدار از جمله عوامل موثر در كار كوره، چگونگي كنترل خوردگي و سايش و … با يكديگر تفاوتهايي دارند لذا بهتر است دراين بررسي هر كدام به صورت جداگانهاي مورد مطالعه قرار گيرند. در يك تقسيم بندي ديگر، قسمتهاي مختلف يك كوره ذوب القايی به ترتيب عبارتند از:

- تابلوي مبدل فركانس

- تابلوي پمپاژ آب

- سيستم هيدروليك

- برج خنككننده به همراه مبدلهاي حرارتي

- كليدهاي انتخاب بوته

- ترانس ايزوله ورود

- شينه هاي ارتباطي

- بوته هاي ذوب

عوامل موثر در كار كوره

مهمترين عوامل موثر در بالا بردن راندمان كاري كوره عبارت است از: اجراي دقيق برنامه تعمير و نگهداري كوره، شارژ مناسب، اپراتوري صحيح، وضعيت جداره نسوز.

اجراي دقيق برنامه تعمير و نگهداري كوره

كوره های ذوب القايی بسته به نوع آن (كانالدار، بدون هسته)، ظرفيت آن، مقدار فركانس، نوع سيستم خنك كن، سيستم حركت بوته و نوع جداره نسوز برنامه تعمير و نگهداري مخصوص به خود دارد و بايد به دقت اجرا شود. اصول و خطوط كلي تعمير و نگهداري كوره های ذوب القايی در قسمتهاي بعدي خواهد آمد.

شارژ مناسب

كوره هاي بدون هسته ذوب القائي با فركانس پايينتر از 250 هرتز تمام ذوب خود را تخليه نميكنند تا زمان شارژ بعدي كوتاهتر شود. بهعلت وجود ذوب در اين كورهها مواد شارژ بايد عاري از روغن و رطوبت باشد در غير اين صورت خطر پاشش ذوب و قطعات شارژ جامد به بيرون از كوره وجود دارد ضمنا وجود روغن و ديگر مواد آلي باعث ايجاد دود در كارگاه ميشود.

سرد بودن سرباره نسبت به ذوب در كوره های ذوب القايی ضمن اينكه اين كوره ها را در امر احياي مواد اكسيدي ناتوان ميكند، باعث ميشود اين كورهها نتوانند مقدار زياد مواد اكسيدي، خاك و سرباره را تحمل كنند و وجود مقادير زياد مواد غير فلزي غير آلي باعث ايجاد پل بالاي ذوب بخصوص هنگام سرد بودن ذوب ميشود كه خود ميتواند مشكلاتي را در كار كوره ايجاد كند. ابعاد نامناسب شارژ نيز ميتواند هم مستقيما به جداره صدمه بزند و هم در ايجاد پل روي ذوب كمك نمايد.

اپراتوري صحيح

چرخش و تلاطم ذوب در كوره های ذوب القايی بدون هسته به خصوص با فركانسهاي پايينتر باعث ميشود تهيه ذوب با آناليز معين و همگن و درجه حرارت مشخص و يكنواخت، ساده تر شود.

با اين حال براي بالا رفتن راندمان و سلامت كوره اصولي را در كار با كوره بايد رعايت كرد انتخاب شارژ مناسب، دماي صحيح ذوب در مراحل مختلف، فرآيند تهيه ذوب، شارژ كوره به روش صحيح، اضافه كردن مواد آلياژي و ديگر مواد افزودني درزمانهاي صحيح و مقادير معين، توجه به تابلوهاي مدار فرمان و ابزار و وسايل هشداردهنده و توجه به مسائل ايمني از جمله وظايفي است كه اپراتور كوره (كورهدار) هنگام كار با كوره بايد رعايت كند، اپراتوري كوره با توجه به نوع كوره ظرفيت آن، نوعذوب تهيه شده، نوع شارژ مواد جامد و پارامترهاي ديگر تفاوت ميكند.

برنامه تعمير و نگهداري كوره، انتخاب شارژ مناسب و اپراتوري صحيح از جمله دستورالعملهايي است كه معمولا فروشنده يا سازنده كوره همراه كوره ارسال ميكند و ميبايست جهت سلامت و بالا بودن راندمان كوره به آنها عمل كند.

وضعيت جداره نسوز

جداره كوره های ذوب القايی ميتواند در اثر سايش مكانيكي به وسيله ذوب و شارژ جامد خوردگي شيميايي به وسيله سرباره، ذوب و اتمسفر كوره، شوكهاي مكانيكي و حرارتي، كندگي و انهدام در اثر برخورد و تصادم با شارژ جامد شيوه شارژ نامناسب و غيرمتناسب بودن ابعاد و كيفيت شارژ، درجه حرارت بيش از اندازه بالاي ذوب آسيب ديده يا نازك گردد. (نصب و پخت ناصحيح جداره و هر گونه انفجار به هر دليلي داخل كوره نيز ميتواند باعث انهدام يا آسيب به جداره نسوز شود و يا در اثر رسوب مواد غيرفلزي غيرآلي بر جداره ضخيم گردد كه هر دو مورد براي كوره مضر ميباشد.

مورد اول (نازك شدن جداره) گرچه در مرحله اول باعث بالا رفتن توان گرمايي كوره ميشود ولي در مجموع عمر جداره را پايين آورده و گاهي باعث توقفهاي اضافي ميگردد مورد دوم (ضخيم شدن جداره) باعث پايين آمدن راندمان كاري كوره شده و گاهي در شارژ كردن نيز اخلال ايجاد ميكند. براي شناخت علل ضخيمشدن جداره و نازكشدن جداره بر اثر فعل و انفعال شيميايي بايد ترمومتالورژي ذوب، سرباره، اتمسفر كوره و آستر نسوز را شناخت به عنوان مثال وجود اكسيدهاي قليايي در ذوب آلومينيوم در كوره هايي با جداره آلومينايي باعث اكسيدشدن آلومينيوم مذاب و تشكيل آلومينا و رسوب آن بر جداره و نتيجتا ضخيم شدن جداره مي-گردد در صورتي كه وجود اكسيدهاي قليايي در كورههاي با جداره سيليسي باعث خوردگي شديد آستر نسوز ميگردد.

كنترل خوردگي و سايش

جداره كوره هاي بوتهاي بسته به شرايط كاري، نوع جداره از نظر شيميايي و فيزيكي، نحوه نصب، رطوبتگيري و پخت آستر، نوع و كيفيت شارژ جامد و نحوه شارژ ميتواند هنگام كار ضخيم گردد يا اينكه در اثر سايش، فرسايش خوردگي شيميايي نارك گردد. نازك شدن به مفهوم نزديك شدن ذوب به كويل و ضخيم شدن به معناي دور شدن ذوب از كويل ميباشد. با نازك شدن جداره و نزديك شدن ذوب به كويل فوران مغناطيسي جذب شده توسط كويل افزايش پيدا كرده، نتيجتا آمپري كه توسط كويل كشيده ميشود افزايش پيدا ميكند.

بنابراين اگر مقدار آمپري كه توسط كويل در يك ولتاژ معين كشيده ميشود با يك حجم ذوب معين (درجه حرارت ذوب تاثير جزئي نيز بر آمپر كشيده شده دارد. به هر حال دقيقتر است كه درجه حرارت هم تقريبا جهت مقايسه يكسان باشد. در كوره هايي كه فركانس متغير است، مقايسه بايد در يك فركانس مشخصصورت گيرد) در حالت جداره نو با حالت جداره خورده شده مقايسه گردد، افزايش آمپر مشاهده خواهد شد.

آمپر

با اضافه شدن مقدار آمپر كشيده شده كه بيانگر جذب بيشتر فوران مغناطيسي توسط ذوب است خاصيت سلفي (inductive) مدار بيشتر ميشود و در نتيجه ضريب توان COSØ از يك به سمت خاصيت سلفي منحرف ميشود و براي يك كردن ضريب توان نياز به مقدار خازن بيشتري در مدار ميباشد. بنابراين بهترين راه كنترل خوردگي جداره زماني كه ذوب داخل كوره ميباشد مشاهده مقدار جريان الكتريكي كشيده شده توسط كويل، ضريب توان و مقدار خازن هاي داخل مدار و مقايسهي آنها با حالت جداره نو ميباشد.

عكس مطالب فوق در هنگامي است كه جداره ضخيم گردد بدين معنا كه با ضخيم شدن جداره ذوب از كويل دور شده و در نتيجه حجم فوران مغناطيسي جذب شده توسط ذوب كاهش مييابد و در نتيجه جريان كشيده شده توسط كويل كم ميشود و نتيجتا مدار خازني ميشود و ضريب توان از يك به سمت خازني منحرف ميگردد و براي يك كردن COSØ نياز است مقداري خازن از مدار خارج شود. بنابراين با كنترل مداوم آمپر كشيده شده توسط كويل ضريب توان COSØ و مقدار خازن در مدار براي تصحيح ضريب توان و مقايسه آن با حالت جداره نو ميتوان دريافت كه جداره نازك شده است و يا ضخيم.

مقومت

مقاومت حمام زماني كه از مذاب پر است و درجه حرارت ذوب نزديك به درجه حرارت استفاده ميباشد و ولتاژ كوره در يكي از ولتاژهاي بالا قرار دارد اندازهگيري ميشود اين اندازهگيري به طور مداوم از زماني كه كوره نوكوبي شده است انجام ميشود. كاهش مقاومت حمام به معناي نازك شدن جداره و نزديك شدن ذوب به كويل است و افزايش مقاومت حمام به مفهوم ضخيم شدن جداره و دور شدن ذوب از كويل ميباشد معمولا اگر مقاومت حمام 20 درصد كاهش يافت به مفهوم اين است كه جداره نسوز نياز به تعمير دارد.

نکته

اين نكته را بايد يادآور ساخت كه با نازك يا ضخيم شدن جداره بالانس فاز كوره هم غيرمتعادل شده و در نتيجه مقدار خازن در مدار براي متعادلكردن فازها نيز تغيير ميكند اما جهت كنترل خوردگي يا ضخيم شدن جداره نياز چنداني به كنترل بالانس فاز نميباشد. از طرفي با خورده شدن جداره يا ضخيم شدن آن مقدار حرارت منتقل شده به كويل تغيير يافته و در نتيجه گرماي آب عبوري از داخل كويل تفاوت ميكند و اختلاف دماي آب ورودي با آب خروجي تغيير ميكند. با نزديك شدن ذوب به كويل، اختلاف دماي ورودي و خروجي افزايش و با دور شدن ذوب از كويل اختلاف دماي ورودي و خروجي كاهش مييابد. از آنجايي كه در افزايش و كاهش دماي آب عوامل مهم ديگري نيز موثر هستند اين پارامتر به تنهايي نميتواند معيار سنجش قرار گيرد و در جوار پارامترهاي الكتريكي فوق ميتوان از آن بهره گرفت.

اهم متر

در برخي از كارخانجات اين مفهوم اشتباه به وجود آمده است كه نزديكشدن ذوب به كويل را اهممتر كوره نشان ميدهد، در صورتي كه اهممتر مقاومت الكتريكي جداره را تعيين مينمايد و جدارهي سالم حتي با ضخامتي معادل كمتر از 6/1 ضخامتي اصلي داراي مقاومت الكتريكي به اندازه كافي بالائي است كه اهممتر نتواند تشخيص بدهد. اگر جداره خيس باشد يا در اثر نفوذ ذوب به جداره اتصال كوتاه به وجود آمده باشد اهممتر وضعيت را نشان ميدهد. زماني كه اهممتر اعلام خطر مينمايد (در بعضي كورهها اهممتر مقاومت الكتريكي تمامي قسمتهاي تاسيسات الكتريكي كوره و بوته را همزمان كنترل ميكند. در اين حالت بايد اول مشخص گردد كه اتصال كوتاه در بوته است يا تاسيسات الكتريكي و بعد تصميمات لازم اتخاذ گردد) چه از خيس شدن جدارهو چه از اتصال كوتاه باشد، بايد بلافاصله كوره تخليه گردد و در جهت رفع عيب تلاش شود.

نکته

يادآوري اين نكته ضروري است كه در زمان پخت جداره مقاومت الكتريكي جداره به خاطر وجود مختصري رطوبت در جداره، پايين است كه اين مورد غير ازموارد ياد شده در فوق ميباشد. بنابراين مشخص است كه اهم متر خوردگي جداره را نشان نخواهد داد و هنگامي كه اهم متر مشخص ميكند مقاومت الكتريكي جداره پايين آمده به مفهوم اعلان خطر است و بايد كوره بلافاصله تخليه گردد. پس مقاومت الكتريكي جداره جهت كنترل سلامت جداره بايد مرتب و مداوم بازرسي گردد. ولي جهت كنترل نازك يا ضخيم شدن جداره در هنگام پر بودن كوره از ذوب، بايد ذوب كوره بلافاصله تخليه گردد.

جهت كنترل نازك يا ضخيم شدن جداره در هنگام پر بودن كوره از ذوب، بايد از ضريب توان COSØ مدار، آمپر كشيده شده توسط كويل و مقدار خازن تصحيح COSØ بهره جست. بنابراين جهت كنترل دقيقتر وضعيت جداره از روشهاي ديگري هم ميتوان استفاده كرد. در كوره هاي با فركانس بالاتر از 250 هرتز چون ذوب كوره پس از آماده شدن كاملا تخليه ميگردد، ميتوان از مشاهده مستقيم نيز استفاده كرد و خوردگيهاي موضعي را تشخيص داد. دركوره هاي با فركانس شبكه و فركانس سه برابر (150 يا 180 هرتز) چون ذوب كوره كاملا تخليه نميگردد، مشاهده تمام كوره امكان ندارد اما قسمتهاي فوقاني را ميتوان مشاهده كرد.

دسته بندي كوره های ذوب القايی

كوره های ذوب القايی را بر حسب فركانس كاري به سه دسته كلي ميتوان تقسيمبندي نمود.

- فركانس 50 هرتز يا فركانس اصلي. گاهي مواقع از فركانس سه برابر آنها نيز در همين دسته بندي ياد ميشود.

- فركانس متوسط كه از فركانس حدود 150 هرتز تا حدود 2000 هرتز ميباشد.

- فركانس بالا كه از 2000 هرتز تا چندين مگاهرتز ميباشد.

كوره هاي فركانس بالايي كه به عنوان كوره های ذوب القايی استفاده ميشوند جنبه آزمايشگاهي دارند. و در مقياس بسيار كوچك ساخته ميشوند كه موضوع بحث ما نميباشد.

كوره هاي 50 هرتز كه عمدتاً به دو صورت بوتهاي و كانالي ساخته ميشوند داراي تكنولوژي قديمي و راندمان عمومي پايين ميباشند. و بدليل داشتن تلاطم بالا بيشتر براي ذوب چدن استفاده ميشوند و امروزه هم در بعضي از كارخانجات در حال كار هستند. اين كوره ها بيشتر فقط به عنوان نگهدارندههاي چدن و در ظرفيتهاي چند ده تن توجيه اقتصادي دارند و به عنوان كوره های ذوب القايی توصيه نميشوند. به خصوص اينكه اين كورهها را نميتوان در ظرفيتهاي پايين توليد نمود.

كوره 50 هرتز براي شروع به كار از حالت سرد نياز به بلوكهاي راهاندازي دارد و اگر تنظيم نشود يك حالت چرخش به هم خوردگي ايجاد ميشود كه باعث جذب و حل بهتر مواد اضافي و مشتقات كربني در فلزات مذاب ميگردد.

تکنولوزی کوره فرکانس متوسط

كورههاي فركانس متوسط با دو تكنولوژي كاملا متفاوت در سطح جهان ساخته ميشوند كه به عنوان كورههاي سري و كوره-هاي موازي به بازار عرضه ميشوند.

کورههای سری-موازی

يكي از اجزاء مدار تابلوي مبدل فركانس خازن است كه نوسان جريان در كويل كوره و در نتيجه تلفات حرارتي مذاب را بوجود ميآورد. اگر اين خازن با كويل بدون هيچ واسطهاي با يكديگر به صورت موازي بسته شوند به كورههايي كه اينگونه توليد ميشوند كوره موازي ميگويند و اما اگر اين اتصال توسط يكسري سوئيچ قدرت كه اصطلاحاً SCR ناميده ميشوند انجامپذيرد، اين مدل از كورهها، كورههاي سري اطلاق ميشود. هر دو مدل داراي معايب و مزاياي خاص خود هستند و توليدكنندگان بر حسب نوع منطق خود اقدام به توليد اين كورهها مينمايند.

از جمله مزاياي كورههاي سري، قدرتگيري سريع كوره در ابتداي كار، COSØ بالا حتي وقتي كه كوره از قدرت حداكثر خود استفاده نمينمايد، توليد هارمونيك كمتر و از جمله معايب آن نياز داشتن به سوئيچهاي قويتر، گرانتر شدن قيمت كوره را ميتوان نام برد.

اكثر كارخانجات كورهسازي كشورهاي اروپايي نوع موازي را توليد ميكنند و تكنولوژي سري را چند شركت در دنيا به كار ميبرند مانند اينداكتوترم امريكا، MIT استراليا و….

راهاندازي كوره فركانس متوسط به صورت سرد با وجود قراضههاي بزرگ در داخل كوره امكانپذير است. بنابراين خيلي سريع نوع شارژ را در يك كوره ميتوان عوض كرد (مثلاً آلياژهاي مختلف آهن) كه اين خاصيت از محسنات اين كورهها است. به هم خوردگي و چرخش مذاب در اين كورهها در واحدهاي با دانسيته قدرت بالا و فركانس پايينتر بهتر ميگردد (براي بهينه كردن چرخش مذاب بايد چگالي قدرت و فركانس را تنظيم كرد). افت حرارتي به آب خنك در اين كورهها بين 20 تا 30 درصد ميباشد. و دانسيته قدرت بالا تا حدود 1 مگاوات به ازاي هر تن از ظرفيت كوره است. در مقياس با واحدهاي هماندازه از نوع فركانس 50 هرتز، كوره فركانس متوسط خروجي بالاتري دارد و اين منجر به كاهش فضاي لازم براي يك ظرفيت خاص ميشود.

مديريت انرژي در بهينه سازي عملكرد كوره های ذوب القايی بدون هسته

بيش از نيمي از انرژي كل مصرفي يك كارگاه ريخته گري آهن در بخش ذوب استفاده ميشود. به عنوان نمونه يك كوره ذوب القايی بدون هسته براي ذوب يك تن آهن و افزايش دماي فلز تا 1450 درجه سانتيگراد، 1000 كيلووات ساعت انرژي مصرف ميكند. و با وجود محدوديتهاي بسيار در اين صنايع ميتوان عملكرد اين كوره ذوب را به گونهاي بهينه كرد تا به صرفه جويي قابل توجهي در مقابل هر تن آهن تصفيه شده منجر گردد.

كنترل دقيق تجهيزات به منظور حداقل كردن هزينهها در زمان حداكثر تقاضاي شبكه برق و نصب كنترلرهاي مربوطه و تصحيح ضريب قدرت و انتخاب درست تجهيزات كوره ضروري است.

اثرات تغيير ضريب قدرت

| 0/33 | 0/5 | 0/6 | 0/7 | 0/8 | 0/9 | 1 | ضريب قدرت |

| 3/0 | 2/0 | 1/47 | 1/43 | 1/25 | 1/11 | 1 | افزايش نسبي در جريان |

| 9/0 | 4/0 | 2/8 | 2/05 | 1/56 | 1/23 | 1 | تلفات نسبي اهمي در مدار |

ضريب قدرت پايين سبب عملكرد غير بهرهور در مجموعه ميگردد كه در نهايت مصرف برق را بالا خواهد برد. براي افزايش ضريب قدرت روي خط تغذيه بايد مجموعههايي از خازن به صورت موازي با سيم پيچ كوره بسته شوند. ضريب قدرت بسته به وضعيت شارژ و شرايط پوشش در طي عمل ذوب تغيير ميكند. با توجه به اين امر خازنها در دو دسته مجزاي دايمي و موقتي در مدار قرار ميگيرند كه درهنگام لزوم ميتوان بخش موقتي را در مدار قرار داد يا از آن خارج كرد.

كورههاي فركانس متوسط قديمي براي توليد قدرت فركانس بالاتر از نوعي آلترناتور دوار استفاده ميكردند. در صورتي كه سيستمهاي فركانس متوسط مدرن از يك منبع تغذيه الكتريكي استفاده ميكنند كه به كمك يك مبدل، جريان مستقيم را به جريان متناوب تبديل ميكنند.

بازدهي الكتريكي اين واحدهاي جديد تا 97 درصد ميباشد و تنظيمها بهصورت خودكار انجام ميگيرد. در اين كورهها ضريب قدرت درتمامي سيكل ذوب بالا ميباشد و نيازي به تغيير خازنهاي تصحيحكننده ندارد.

مواد شارژ و عمليات بارگذاري

نحوه بارگذاري وعمليات مربوطه در يك واحد ذوب تاثير به سزايي در انرژي الكتريكي مصرفي به ازاي هر تن از آهن مذاب دارد.

- وجود گرد و خاك و جرم بر روي مواد در انرژي مخصوص موثر است.

- هر بخشي از عمليات بارگذاري كه كاهش قدرت ورودي را ضروري سازد به صورت معكوس بر هزينه انرژي لازم براي كوره اثر ميگذارد.

براي كاهش مشكلات مربوط به تجمع مواد زايد در داخل كوره در بسياري از صنايع ذوب مذاب دماي عملكرد بيشتري رانسبت به ميزان مورد نياز به كار ميبرند و يا آنكه گاهگاه از دماي ذوب بالاتري براي كاهش اين مواد زايد استفاده ميكنند. در برخي كورهها قبل از بارگذاري عام قطعات را تميز ميكنند (Shotblast) كه البته اين روش گران بوده و هزينههاي كاري را افزايش ميدهد. در مثال زير افزايش مصرف سوخت با افزايش درجه حرارت به منظور زدايش مواد زايد نشان داده شده است.

يك كارگاه ريخته گري از دو كوره 10 تني با مصرف انرژي 1800 كيلووات. براي هر كوره در دماي 1450 درجه سانتيگراد و 1580 درجه سانتيگراد استفاده ميكند. مصرف انرژي اين كورهها در دو شرايط با دماي بالاي ذوب در 1580 درجه سانتيگراد و بدون آن در دو نوبت كاري كامل اندازهگيري شده است. در شرايط كاري دما بالا مصرف انرژي 605 كيلووات ساعت بر تن و در شرايط كاري معمول متوسط انرژي مصرفي 570 كيلووات ساعت بر تن اندازهگيري شدهاند.

سایز قراضه

اندازه قراضههاي شارژ در مصرف انرژي الكتريكي كوره تاثير دارد. اين امر بيشتر در فركانسهاي پائينتر اثر بيشتري دارد. اگر دانسيته چدن شارژ در كوره پائين باشد بازدهي الكتريكي كامل حاصل نخواهد شد و باعث افزايش زمان ذوب و در نتيجه بالا رفتن مصرف مخصوص انرژي ميگردد.

استفاده از قراضه با دانسيته كم، تاثير مستقيم بر مصرف الكتريسيته به ازاي تن مذاب توليدي دارد. اين اثر به صورت افزايش زمان ذوب خودش را نشان ميدهد. قراضههاي سبك و در قطعات كوچك، در اثر پديده گداز بههم چسبيده و باعث كاهش قدرت و يا توقف آن ميگردند. در مواقعي كه از قراضههاي سبك بايد استفاده شود، در نظر داشتن مقدار فضاي بالاي سطح مذاب مايع در انتخاب كوره حائز اهميت است.

همچنين مواد كربورهكننده كه به كوره اضافه ميشوند ميتوانند بر روي مصرف مخصوص انرژي تاثير بگذارند. اين اثر در مواقعي كه مسايل اقتصادي مربوط به استفاده از كربورايتهاي مختلف در يك كوره مطرح ميباشد بايد مدنظر قرار گيرد. برخي از اين مواد منجر به تشكيل مواد زايد بيشتري ميشوند كه اثر معكوس بر بهرهوري كوره خواهد داشت.

اگر بالاي بوته كاملا بسته باشد افت حرارتي در حدودي يك درصد قدرت ورودي خواهد بود. روشهاي زيادي براي بارگذاري كوره های ذوب القايی وجود دارند.

بارگذاري كوره های ذوب القايی

بارگذاری دستي سادهترين اين روشها به شمار ميرود. كه در آن مواد كه اغلب از قبل وزن شدهاند، توسط كارگران بر روي كف كوره قرار داده ميشوند. اين روش تقريبا كند ميباشد و درب بالايي كوره براي مدت زمان قابل ملاحظهاي باز ميماند. كه در صورتي كه در كوره فلز مذاب وجود داشته باشد سبب افت حرارتي زيادي ميگردد.

بارگذاري مغناطيسي مستقيم نيز يك روش نسبتا كند است. كه در اين روش نيز درب بالايي باز باقيمانده و در زمان بارگذاري افت حرارتي وجود خواهد داشت.

بارگذاري ريزشي توسط ظروفي كه ته آن باز ميشود يك روش خيلي سريع ميباشد و افتهاي حرارتي مربوط به عمليات بارگذاري را به حداقل ميرسانند. اما اين روش نياز به استفاده از سيستم چند طرفه دارد كه هزينه بر بوده و درمواردي كه از نظر فضا محدوديت وجود داشته باشد مشكلساز است.

كنترل و عملكرد كوره

عملكرد و كنترل كوره بي هسته در ارتباط با مصرف مخصوص انرژي بسيار مهم ميباشد. شرايط ايدهآل عبارت است از ذوب سريع شارژ، فوق داغ كردن سريع براي بالا بردن دماي فلز تا حداقل دماي قابل قبول و سپس تخليه سريع فلز مايع به درون ملاغههاي ذوب يا كورههاي نگهدارنده. تحت اين شرايط استفاده از الكتريسيته براي هر تن توليدي به حداقل ميرسد و نرخ ذوب بيشينه خواهد شد.

به علاوه از فوق داغ شدن و نگهداري فلز در دماي بالا در مدت زمان قابل ملاحظه نيز جلوگيري به عمل ميآيد. متاسفانه بخش ذوب، مستقل از ديگر بخشها نميتواند عمل كند. و لذا تاخير بروز اشكال و يا بينظمي و عدم محاسبات صحيح در هر يك از اين بخشها بر روي بخش ذوب اثر خواهد گذاشت. زمان نگهداري بيش از حد و فوق داغ كردن غيرضروري منجر به استفاده غيرصحيح انرژي مخصوصا مواقعي كه از كوره فاقد پوشش در بالا باشد خواهد گرديد.

ذوب فلزات در كوره سرد نياز بيشتري به انرژي نسبت به استفاده از يك كوره داغ درحال عمل خواهد داشت. بنابراين، چنانچه بتوان با اصلاح در برنامه هفتگي توليد تعداد راهاندازيهاي سرد را كاهش داد. صرفه جوئي قابل ملاحظهاي در استفاده و مصرف كلي انرژي الكتريكي در يك مجموعه ذوب حاصل خواهد شد.

ادامه

كوره های ذوب القايی واسطه خوبي براي تنظيم مذاب به منظور دستيابي به مشخصههاي مورد نياز قبلا از ريختن فلز مذاب به دورن قالبها ميباشد. زيرا ميتوان يك نمونه از درون بوته برداشت و آزمايشات لازم و يك آناليز اسپكتروگرافي بر روي آن انجام داد. و همچنين اين نكته از اهميت فراواني برخوردار است كه فلز درست در زمان مناسب به دماي تخليه كوره (Tapping) برسد. اگر قبل از آمادگي واحد ريخته گري، مذاب آماده باشد در اينصورت مذاب بايد در دماي بالا نگهداري شود. كه اين به معناي افزايش در انرژي كلي استفاده شده ميباشد.

لازم است تا واحد ذوب زمان شروع ذوب را به گونهاي تنظيم كند كه فلز درست در زمان صحيح آماده شود. براي حداقل كردن مصرف الكتريسيته مشاركت دو واحد ذوب و ريختهگري ضروري است.

كنترل كامپيوتري

تجهيز كورهها به ابزار اندازهگيري الكتريكي بسيار مهم است. در گذشته بسياري از واحدهاي ذوب الكتريكي بدون تجهيزات اندازهگيري نصب ميشدند چرا كه كارگاه هيچ توجهي نسبت به مصرف انرژي نداشت.

تجهيزات كنترلي كه در كورههاي جديد نصب شدهاند اين امكان را به اپراتور ميدهند كه انرژي لازم را در مراحل مختلف عمليات كوره به آن تحويل دهد. اين تجهيزات قدرت ورودي را كنترل كرده و احتمال مصرف بيش از حد انرژي و دماي بيش از حد فلز را كاهش ميدهند.

امروزه اكثر سازندگان كورهها تجهيزات كامپيوتري براي پردازش دادهها را كه مجهز به سيستمهاي نمايش ميباشند در اختيار قرار ميدهند. اين سيستمها براي كنترل و چك كردن كارآيي كورهها به كار رفته و در عملكرد با بهره كوره موثرتر ميباشد. اين تجهيزات عموما اطلاعات را بر روي صفحه نمايشگر يك كامپيوتر كوچك به صورت گرافيكي و يا جدول نمايش ميدهند.

زمان بندي ذوب

مسائلي كه در زمانبندي مناسب برنامه ذوب به منظور حداقل كردن مصرف انرژي درگير ميباشند. بسته به تجهيزات موجود و كاربرد در كارگاههاي مختلف متفاوت ميباشند.

در چهارچوب قيودي كه از طرف واحد ذوب اعمال ميشود تلاش جهت دستيابي به اهداف زير ميباشد:

- دستيابي به حداكثر تعداد مراحل شروع كار از شرايط گرم، چرا كه گرمايش يك كوره از حالت سرد نياز به مصرف انرژي بيشتري خواهد داشت. اين مسئله مخصوصا در مورد كورههاي فركانس متوسط بيشتر مطرح ميباشد. در كورههاي فركانس اصلي عموما يك حوضچه مذاب فلز نگهداري ميشود.

- هر وقت ممكن باشد بايد زمانبندي كار به گونهاي باشد كه به كوره پر از شارژ نياز باشد يك كوره نيمه پر از يك كوره كاملا پر بهرهوري كمتري دارد.

- كاهش زمان تخليه كوره و تعداد آنها

- تعيين و اعمال بهترين روش، به عنوان مثال: مقدار فلز باقيمانده در كوره پس از تخليه، چرا كه اين نيز در مصرف مخصوص انرژي موثر است.

براي عملكرد بهينه، اكثر كورههاي فركانس اصلي بايد با مذابي درحدود دو سوم ظرفيت نامي كاركنند. در هر حالي كه طراحي سيمپيچ و هندسه كوره، اندازه بهينه حوضچه باقيمانده از مذاب را تعيين خواهد كرد.

در مواقع بسياري دو كارگاه ذوب يكسان از نظر طراحي و ظرفيت، مقادير مصرف انرژي متفاوتي دارند. از بين دلايل زيادي كه براي اين مسئله ميتوان عنوان كرد زمان نگهداري مذاب در دماي خاص بيش از بقيه اهميت دارد. به طور ايده آل، كورههاي فركانس متوسط بايد بلافاصله بعد از آنكه مذاب به دماي مورد نظر ميرسد. تخليه گردند و ميتوان زمانبندي عمليات را به گونهاي تنظيم نمود تا بتوان اين امر را محقق نمود.

روش پوششدهي سطح كوره

بخشي از حرارت اتلافي از كوره از بدنه آن صورت ميگيرد. اين حرارت يا به وسيله آب خنك كن جذب ميشود و يا آنكه به صورت تشعشعي از بدنه بيروني كوره به محيط داده ميشود. حرارت اتلافي از اين طريق ميتواند تا حدود20 تا 35 درصد كل حرارت انرژي ورودي به كوره باشد. اين افت حرارتي به سطح حمام فلز مذاب كه با پوسته كوره در تماس است و همچنين با ابعاد و خواص حرارتي آن بستگي دارد.

افزايش ضخامت جداره انتقال حرارت را كاهش ميدهد اما به طور معكوس بر ارتباط بين شارژ فلزي و سيم پيچ اثر منفي دارد كه باعث كاهش بازدهي الكتريكي خواهد شد. بنابراين ميزان بهبودي كه از اين طريق ميسر است محدود خواهد بود.

مديريت انرژي

يك شرط لازم براي مديريت خوب انرژي در كوره های ذوب القايی زير نظر داشتن مصرف انرژي و تحليل دادههاي مربوط به مصرف انرژي است. به طوري كه بتوان عملكرد فعلي تجهيزات ذوب را به درستي فهميد و در اختيار داشت. در اين راستا پيشنهاد مي-شود كه از دستگاههاي اندازهگيري و ثبت دقيق و جزئي اطلاعات براي هر نوبت ذوب استفاده شود. هر اطلاع ثبت شده بايدمشتمل بر نوع ذوب شده، وزن، تاريخ و زمان مربوط، دماي تخليه و مصرف انرژي باشد.

با توجه به تغيير هزينه برق در ايام روز و در فصول مختلف ثبت هزينه هر كيلووات ساعت در كنار ثبت كيلووات ساعت مصرفي براي هرتن ماده مذاب نيز از اهميت حياتي برخوردار است. در صورت وجود هزينههاي بالا در ساعات پيك، بهتر است برنامه كاري گونهاي تنظيم گردد. كه در اين اوقات از روز، كورهها درحداكثر مصرفي كار نكنند.

در هنگام بدي آب و هوا و دماي پائين غير معمول مراكز توليد و توزيع قدرت مجبور به اضافه توليد ميگردند. در چنين مواردي ممكن است از مصرفكنندههاي صنعتي براي كمك به مديريت شبكه قدرت دعوت بهعمل آيد. تا در مورد يك قيمت بسيار مناسب براي برق در اين زمانها بحث شود. واضح است كه قبل از هر گونه تنظيم هزينه از اين نوع، صنايع بايد منافع حاصل از چنين توافقهايي را به خوبي مورد بررسي قرار دهند.

با توجه به اينكه كوره های ذوب القايی بزرگترين مصرفكننده برق در اكثر كارگاههاي ريختهگري هستند. لذا كنترل دقيق اين تجهيزات به منظور حداقلكردن هزينهها در زمان حداكثر تقاضاي شبكه برق مهم است. نصب كنترلكنندهها مربوط به زمان حداكثر تقاضا براي تمام كارگاههاي ريختهگري مجهز به وسايل الكتريكي منطقي به نظر ميرسد. انواع مختلف اين كنترل كننده ها با كارآيي مناسب در شرايط مختلف در بازار موجود ميباشند.

انتخاب سيستم هاي ذوب (بدون هسته) جديد

در مواقعي كه نياز به خريد كورههاي جديد يا دست دوم باشد، عنايت به برخي مسائل ميتواند منجر به دستيابي به بازدهي انرژي بالا و در نتيجه كمترين هزينه عملكرد گردد. اگر چه مسائل بسيار ديگري نيز بايد مدنظر قرارگيرند اما به هرحال مسئله بهرهوري انرژي از اولويت بالايي برخوردار است. چرا كه در دراز مدت هزينههاي عملكردي به همان اندازه هزينههاي سرمايه گذاري اوليه اهميت پيدا خواهند نمود.

اولين و شايد مشكلترين مسئله برآورد صحيح از نياز آتي به انواع مختلف فلزاتي است كه بايد براي واحد ذوب تامين گردند. تخمين دست پائين براي ظرفيت ذوب مورد نياز منجر به محدوديت در حجم ريخته گري كارگاه خواهد شد. از طرف ديگر ظرفيت بيش از حد منجر به هزينههاي سرمايهگذاري غيرضروري، پيشبيني فضاي اضافي و در نهايت استفاده با بهرهوري كمتر از انرژي خواهد گرديد.

مسئله كليدي بعدي تصميمگيري در مورد ميزان مذاب و تواتر تحويل آن است. چرا كه اين امر تاثير قطعي بر انتخاب نرخ ذوب، ظرفيت و ملزومات عملكرد كورهها دارد. نوع فلزي كه بايد ذوب شود، دماي تخليه، مواد خام و مديريت تاييد و تنظيم تركيب مواد از جمله مواردي هستند كه بايد به دقت مورد نظر قرارگيرند. مسئله نگهداري مذاب و هزينههاي مربوط به برق نيز بايد مرور گردند.

نتيجه گيري

براي آنكه بتوان كوره های ذوب القايی را تحت شرايط بهينه در اختيار داشت، بايد روشهاي بيان شده در قبل را به درستي به كار برد. نكته اساسي آن است كه در مرحله تعيين مشخصههاي كوره دقت كافي انجام گيرد. تا بتوان نوع كوره، روشها و شرايط عملكرد را به درستي انتخاب نمود. نكات زير در تحقق اين امر كارساز است.

مرحله 1 تا 6

1- در تهيه پيشنهاد براي خريد يك واحد ذوب جديد مسئله پائين بودن هزينههاي كاري در ارتباط با مصرف انرژي بايد مدنظر قرارگيرد. از جمله پارامترهايي كه در مصرف مخصوص انرژي كوره موثر است، ظرفيت، دانسيته، قدرت و فركانس كاري كوره ميباشد.

2- به منظور دنبال كردن ميزان مصرف مخصوص انرژي، ميزان انرژي استفاده شده و فلز ذوب شده بايد به طور صحيح و پيوسته مشخص شوند.

3- حتيالامكان بايد از مواد تميز استفاده شود كه نيازي به انرژي كمتري براي ذوب شدن خواهد داشت. چنانچه مواد مورد استفاده، مواد انباري كثيف باشند. بايد ديد كه آيا ميزان صرفه جویي حاصل از خريد اين مواد، هزينه اضافي لازم براي ذوب اينگونه مواد را جبران ميكند يا خير.

4- با توجه به آنكه در هنگام بارگذاري مواد جديد درب كوره باز ميماند و برق كوره قطع ميباشد، لذا بايد سعي كرد كه اين عمليات با حداكثر سرعت ممكن انجام شود.

5- حتيالامكان بايد سعي كرد كه اين عمليات با حداكثر قدرت مجاز انجام شود. هرچه عمليات ذوب بيشتر طول بكشد مصرف مخصوص انرژي بالاتر خواهد رفت.

6- سعي شود تا زمان رسوب زدائي به حداقل ممكن كاهش يابد.

مرحله 7 تا 12

7- اطمينان از آببندي كامل درب كوره و بسته بودن آن در تمام لحظات ضروري است مگر در مواقعي كه نياز به دسترسي به حمام ذوب داشته باشيم. مسئله دربهاي كوره عليالخصوص در كورههاي با فركانس اصلي كه معمولا مذاب به مدت طولاني در آنها نگهداري ميشوند حائز اهميت ميباشد.

8- در ارتباط با مسئله رسوب بايد يك سياست خاص و مناسب داشت. تجمع رسوبات و فرسايش پوشش كوره در اثر حملات ناشي از رسوبات بر ميزان مصرف مخصوص انرژي موثر است.

9- هيچگاه نبايد دماي مذاب درون كوره از حد لازم بالاتر رود. فوقداغ كردن غيرضروري فلز فقط هدر دادن انرژي است.

10- هرگونه تاخير در كار كوره در هنگامي كه نياز به ارزيابي تركيب مذاب و تنظيم آن است بايد به طور دقيق ثبت شود. بايد سعي شود كه از روشها و امكانات مناسب براي انجام عمليات بهبود و تنظيم تركيب مذاب استفاده نمود.

11- زمانبندي انجام امور در كارگاههاي ريختهگري بايد به گونهاي باشد كه كورههاي حاوي مذاب در هنگام آماده سازي ملاغهها و قالبها معطل باقي نماند. نگهداري بيش از حد مذاب نه تنها باعث افزايش انرژي مصرفي ميشود. بلكه اثرات مخربي نيز بر كيفيت مذاب در مواقعي كه ميزان كربن آهن كاهش مييابد، دارد.

12- استفاده از تجهيزات كنترل اتوماتيك امكان تعيين انرژي لازم براي ذوب و نگهداري مذاب را قبل از عمليات ايجاد مينمايد. و احتمال مصرف انرژي اضافي را كاهش خواهد داد.

مرحله 13 تا 18

13- سعي شود از تجهيزات كنترل پيوسته و يا كنتاكتور قدرت به جاي تجهيزات قديمي استفاده شود. اين تجهيزات در هنگام فرآيند تخليه و بارگذاري منجر به بهبود مصرف مخصوص انرژي خواهند شد.

14- در صورت امكان بايد از شروع سرد عمليات ذوب خودداري كرد. با توجه به جرم حرارتي بالاي پوشش ديرگداز كوره و انرژي لازم براي گرم شدن آن، شروع از شرايط گرم باشد.

15- در پايان هر روز بايد مواد فلزي را دركوره داغ قرار داد تا بخشي از حرارت آشكار كوره را در طول شب جذب نمايد. كه منجر به كاهش انرژي لازم براي اولين عمليات ذوب روز بعد خواهد شد.

16- تخليه بخارات و گرد و غبار از محيط عمليات ذوب نياز به انرژي دارد. لذا بايد تجهيزات مربوطه بلافاصله بعد از پايان عمليات ذوب خاموش شوند.

17- اگر كوره كهنه و قديمي باشد خازنهاي آن احتمالا بايد آزمايش شوند. چرا كه ضريب قدرت ضعيف منجر به افزايش هزينههاي برق و كاهش نرخ ذوب ميگردد. بايد دقت داشت كه گذر زمان باعث تخريب خازنها ميشود.

18- استفاده از حرارت اتلافي موجود در مدار آب خنك كن بايد حتي الامكان مورد نظر قرار گيرد.

دیدگاهتان را بنویسید